Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Причины расхода графитированных электродов. Меры экономии электродов для ДСП

|

|

В ДСП имеется три основных причины расхода электродов:

-окисление поверхности (55-75%);

-возгонка (15-25%);

-огарки и обломки электродов(10-20%).

-возгонка.

Основной причиной расхода является окисление поверхности электродов. При этом основная часть расхода приходится на период расплавления твердой шихты (τэн) и время перерыва между плавками (τпдг). Для уменьшения окисления поверхности эл-в следует:

-обеспечить герметичность печи (особенно в местах ввода эл-в);

-ограничить тем-ру поверх-ти электродов допустимыми значениями, для чего необходимо обеспечить соответствие между диаметром эл-да и его токовой нагрузкой;

-снизить тем-ру поверхности эл-да над сводом за счет оросительного охлаждения,а в рабочем прост-ве за счет применения комбинированного эл-да в виде водоохлаждаемой металлической штанги с рабочей графитированной сменной секцией;

-уменьшить длину нагретой части электродов (за счет выбора теплотехнически рациональной высоты свода);

-нанести защитные покрытия;

-снизить УЭС

Расход на возгонку пропорционален кол-ву электроэнергии и составляет для ДСП около 2 кг/(МВт*ч)

Расход на обломки и огарки при бережном хранении и правильных условиях эксплуатации может не превышать 0,2-0,5 кг/т.

Электронно-лучевой переплав. Назначение и конструкции печей ЭЛП, преимущества и недостатки. Технологическая схема выплавки стали.

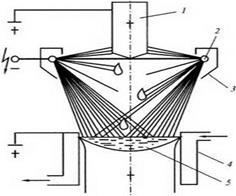

1- переплавляемый слиток. 2 - кольцевой катод..3 - фокусирующий электрод; 4 - кристаллизатор: 5 - ванна жидкого металла

РИС-1

РИС-2

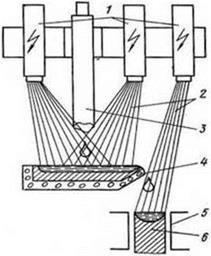

Схема электронно-лучевой плавки с промежуточной емкостью:

/ - пушка; 2- электронный луч; 3 - переплавляемая заготовка: -/ - волоохлажлаемая промежуточная см коси..

.5 - кристаллизатор; 6 - слиток

Сущность электронно-лучевой плавки заключается в переплаве металлических заготовок в электронно-лучевой печи в результате их нагрева и плавления энергией электронного луча, капельном переносе электродного металла и последовательном затвердевании металла в водоохлаждаемом кристаллизаторе.

кинетическая энергия мощного направленного потока электронов при бомбардировке ими поверхности нагреваемого материала превращается в тепловую энергию. Устройство для получения мощного потока электронов, их ускорения и концентрирования в пучок, направляемый в рабочее пространство называют электронной пушкой. Она представляет собой трехэлектродную систему, состоящую из вольфрамового катода, управляющего электрода и кольцевого анода. Для управления электронным лучом, выходящим из электронной пушки, используют фокусирующую и отклоняющую системы, с помощью которых соответственно изменяют сечение потока (пучка) электронов и направляют его под заданным углом па обрабатываемое изделие.

Для повышения эффективности рафинирования в электроннолучевых печах применяют схемы переплава с использованием промежуточной емкости

Электронно-лучевая плавка находит широкое применение для получения высокореакционпых. тугоплавких (W.Mo. Nb). высокочистых металлов и для рафинирующего переплава стали различных марок и сплавов. Ее применяют для получения очень чистых по примесям цветных металлов (Pb, Sn.Sbи др.). кислороду, азоту и неметаллическим включениям шарикоподшипниковой стали для скоростных подшипников, жаропрочных, коррозиоиностойких и прецизионных сплавов, а также для производства крупных слитков из конструкционной стали высокой степени чистоты, используемой в энергетическом машиностроении. Переплав обеспечивает получение слитков с плотной макроструктурой без усадочных и ликвационных дефектов.низкое содержание газов и неметаллических включений при их высокой дисперсности и равномерном распределении, повышение служебных характеристик, магнитных и жаропрочных свойств.

В процессе ЭЛП происходит значительное рафинирование металла: до 85...95% водорода. 70...90% азота (до 0,001%), 80% меди..95% сурьмы и свинца. Потери марганца составляют 60...80%. хрома - до 20%. Содержание кремния, серы и фосфора практически не изменяется. Общие потери металла на испарение составляют около 4... 5%. Общее снижение содержания неметаллических включений составляет от 50 до 90%.

недостатки:

1) сложность и высокая стоимость оборудования:

2) низкая производительность и кпд

3) высокие капитальные затраты:

4) невозможность переплава сталей и сплавов, легированных азотом, марганцем;

5) высокая себестоимость металла, полученного методом электронно-лучевой плавки.

Date: 2015-09-22; view: 2593; Нарушение авторских прав