Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технология выплавки углеродистой и низколегированной стали в современных ДСП. Способы интенсификации процесса выплавки в ДСП

|

|

В настоящее время основная масса сталей рядового назначения производится в цехах, оборудованных современными сверхмощными печами, средствами внепечной обработки стали и в большинстве случаев разливающих выплавленную сталь на МНРС.

Так как к стали рядового назначения не предъявляются особые тербования по содержанию серы, фосфора, газов и НВ в готовом металле, то главной целью внепечной обработки таких сталей является подготовка металла к разливке на МНРС: усреднение и корректировка температуры металла и его состава. При использовании агрегата ковш-печь одновременно с этим осуществляется десульфурация стали и некоторое рафинирование ее от НВ.

Для выплавки углеродистых и низколегированных сталей используется свежая углеродистая шихта рядового качества (лом углеродистых сталей), там, где имеется возможность, в состав шихты включают 30% жидкого чугуна. После выпуска предыдущей плавки оценивается состояние футеровки печи (ванны, стен, свода, охлаждающих панелей) и, если надо, проводится заправка печи. При работе с оставлением в печи «болота» полное опорожнение печи и соответственно заправка осуществляются через 60-80 плавок в зависимости от конструкции печи и состояния футеровки ванны. Заправка производится магнезитовым порошком или молотыми отходами магнезитохромитового или хромомагнезитового кирпича высокопроизводительной заправочной машиной.

Основным видом металлической шихты, как уже упоминалос, является углеродистый лом, сравнительно небольшую часть (20%) чать которого составляет оборотная тяжеловесная обрезь (если завод практикует разливку металла в чугунные изложницы). С целью интенсификации плавления содержание углерода в шихте увеличивают коксом, углем или чугуном, предпочтительно жидким. Завалка лома обычно (если лом не очень плохой) осуществляется в два приема: в 1ой бадье до 70…80% всего лома, во 2ой (подвалка шихты) – оставшиеся 20…30% лома.

После окончания завалки печь включается на пониженную мощность (до 50% от максимальной) для формирования плавильной зоны. Одновременно включаются и топливокислородные горелки. После углубления дуг в проплавленный «колодец» и удаления их на достаточное расстояние от свода печи (через 2..4 мин) печь включается на полную мощность при использовании максимальной ступени вторичного напряжения. Подвалка шихты проводится после оседания первой порции лома, когда в печи будет достаточно места для новой порции. Если на плавке используют жидкий чугун, то его заливают в печь обычно сразу же после подвалки сверху в открытое рабочее пространство печи, отключив печь, или сбоку, по желобу, через отверстие в стене печи, не выключая ее,Ю что гораздо выгоднее. После заливки чугуна подаваемое количество кислорода (прежде в сего в ванну) резко увеличивают и начинается работа в режиме интенсивной продувки кислородом. Одновременно в печь через отверстие в своде по тракту подачи сыпучих компонентов порциями 100…500 кг вводят шлакообразующие: известь и плавиковый шпат. За 4..5 мин загружают известь – примерно 1,8…2% отвсей завалки, плавиковый шпат – 0,45…0,50 % от всей массы. Для вспенивания вшлака в печь загружают на шлак коксик или специальными углеродными фурмами вдувают в шлак или под шлак порошок кокса. Шлак быстро вспенивается, что позволяет практически до выпуска работать на максимально вторичном напряжении и максимальной мощности. Для клмпенсации убыли и поддержания постоянной массы шлака в течение кислородной продувки в печь порциями (по 100…500 кг) добавляют известь и плавиковый шпат. После расплавления шихты отбирается проба металла и измеряется его температура. При получении необходимой температуры, а также требуемого содержания фосфора (не более 0,015%) и углерода (не более нижнего допустимого предела) интенсивность подачи кислорода снижается или продувка кислородом прекращается вообще. Затем, ессли надо, осуществляется кратковременная доводка плавки в печи.

Длительность работы топливокилородных горелок невелика (15…20 мин), больше использовать стеновые комбинированные топливокислородные горелки невыгодно из-за резкого падения их теплового КПД вследствие возрастающего недожога топлива. В современных печах комбинированные топливокислородные горелки после прекращения подачи газа часто используют для вдувания кислорода в рабочее пространство печи. Кратковременную доводку в печи проводят либо при отсутствии в цехе агрегата ковш-печь (с целью корректировки температуры, предварительного раскисления и легирования метлла), либо в случае, если для легирования тали требуется большое количеств добавок и надо уменьшить время пребывания металла в агрегате печь-ковш.

Окончательное раскислениеметлласильнымираскислителями всегда проводится в ковше или во время выпуска плаки, или в агрегате ковш-печь. В зависимости от состава и устройства цеха применяют различные способы подачи ферросилиция, алюминия и, в случае необходимости, сплавов кальция в металл: самый простой и наименее выгодный – на дно ковша перед выпуском плавки; более сложный и значительно более эффективный в агрегате ковш-печь – ферросилиций куском на голый металл перед наведением шлака, алюминий и сплавы кальция – проволокой в металл после наведения и раскисления шлака.

Независимо от того, имеются ли в цехе современные средства внепечной обработки металла, при производстве стали надо стремиться удалить из металла часть серы (до 30% от исходного содержания) во время плавки, что вполне реально, как показано выше. Остальную часть серы из металла приходится удалять во время выпуска плавки, используя легкоплавкие твердые шлаковые деульфурирующие смеси, или на установках печь-ковш раскиленным основным покровным шлаком, продувкой порошками и т.д.

Необходимым условием эффективной обработки стали на современных установках внепечного рафинирования является тщательное удаление (или непопадание в него) окисленного печного шлака. Выполнение этого требования обеспечивается либо отсечкой шлака от металла во время выпуска (печи с эркерным и сифонным выпуском), либо скачиванием печного шлака на специальном стенде предназначенной для этого машиной.

Длительность плавки невелика: при вместимости до 125 т – 40…70 мин, при вместимости 150…200 т – 55…70 мин.

Время пребывания ковша с металлом тоже невелико в связи с малым количеством задач, решаемых внепечной обработкой рядовой стали (20…40 мин).

34. Типы дуговых сталеплавильных печей (ДСП) по характеру тока. Преимущества, недостатки, принцип работы.

По виду используемого тока дуговые печи подразделяются на печи постоянного и переменного тока.

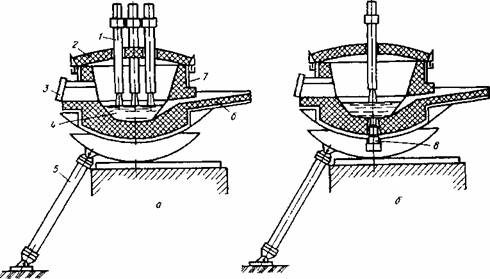

Рис. 2. Схемы дуговых печей переменного (а) и постоянного (б) тока (1 — электроды; 2 — свод; 3— рабочее окно; 4— ванна; 5— механизм наклона; 6— сливной желоб; 7— корпус; 8 — подовый электрод— анод); система быстрой замены анода на ДСП постоянного тока (в)

Обычно приводят следующие преимущества печей постоянного тока по сравнению с печами переменного тока: меньший удельный расход электродов; снижение уровня фликкера; возможность подводить большую мощность; надежность электрооборудования; работа с длинными дугами; перемешивание ванны за счет электродинамических сил; упрощение технического обслуживания и сокращение трудовых затрат; равномерная тепловая нагрузка на футеровку; снижение уровня шума; стабилизация технологии; лучшее формирование колодцев при их проплавлении; снижение угара легирующих элементов; снижение содержания азота в стали; уменьшение газовыделения и пыле-образования; снижение расхода огнеупоров; повышение производительности.

Однако, несмотря на широко рекламируемые преимущества печей постоянного тока, некоторые фирмы предпочитают устанавливать трехфазные печи. Причина в следующем: ниже капитальные затраты на печь переменного тока; практически одинаковый суммарный расход электроэнергии; сближение показателей по торцовому расходу электродов и воздействию на питающую сеть высокоимпеданс-ных трехфазных печей и печей постоянного тока; большая гибкость в регулировании температуры ванны у печей переменного тока.

Date: 2015-09-22; view: 1665; Нарушение авторских прав