Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Основные реакции сталеплавильного производства - шлакообразование. Состав и свойства сталеплавильных шлаков и их роль в технологическом процессе

|

|

Шлаки сталеплавильного производства – расплавы различных оксидов и сульфидов (продукты окисления примесей металлов и удаления из него серы; расплавленные оксиды из наварки и кладки ванны, из руды, извести, боксита и др. флюсов).

Роль шлака:

− Удаление вредных примесей

− Защита металла от насыщения газами, присутствующих в атмосфере печи

− Регулировка скорости передачи кислорода из атмосферы печи к металлу

− Ассимиляция неметаллических включений

Основные реакции:

1) Образование оксидов – окислительные реакции

(FeO)+[C]=[Fe]+{CO}

(FeO)+[Si]=[Fe]+(SiO2)

(FeO)+[Mn]=[Fe]+(MnO)

2) Раскислительные реакции – реакции, связанные с удалением кислорода [C]+[O]=(CO)

3) Реакции дефосфорации, десульфурации2[P]+8(FeO)=(3FeOP2O5)=5Fe

2[P]+5(FeO)+3(CaO)=(3CaOP2O5)+5Fe

[S]+(CaO)=(CaS)+[O]

4) Обменные реакции

5) Реакции растворения в металле

6) Реакции образования сложных солей

(SiO2)+2(CaO)=2(CaOSiO2)

(SiO2)+2(MnO)=2(MnOSiO2)

Химические свойства шлака

Кислые шлаки содержат (SiO2)=50…55%, (FeO)+(MnO)=40…45%, Тплавл(SiO2)=1722

Основные шлаки содержат (CaO)+(MnO)+(MgO)=60…65%, в т.ч. (CaO)>40%; (FeO)=10…25%; (SiO2)+(P2O5)+(Al2O3)=20…25%Тплавл (СаО)=2550,

(MgO) попадает в шлак в результате износа кладки ванны, сильно увеличивает вязкость шлака (должна быть <10%)

Содержание оксидов железа в шлаке увеличивается:

− С ростом интенсивности поступления кислорода в ванну

− С увеличением основности шлака

− С уменьшением содержания углерода в металле

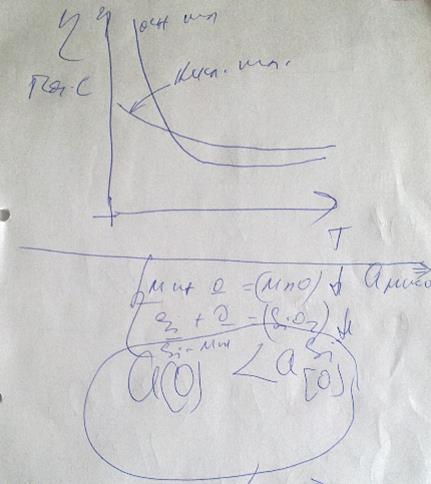

Важнейшая химическая характеристика шлака – основностьB

При фосфористой шихте

Окислительную способность шлака характеризуют два показателя:

1) Активность FeO, которая определяет максимально возможное содержание кислорода в металле при равновесии со шлаком:

2) Интенсивность передачи кислорода из окислительной газовой фазы через шлак в металл

Физические свойства шлаков

1) Статические, относящиеся к состоянию термодинамического равновесия (активность компонентов, поверхностное натяжение, плотность и т.п.)

2) Динамические, связанные с нарушением термодинамического равновесия (вязкость, теплопроводность, диффузия, электропроводность)

- Открытая-инд.печь. Назначение и конструкции ИП,преимущ-ва и недостатки. Технол.схема выплавки стали.

Есть 2 вида индукционных печей: 1) канальные 2) тигельные.

Принцип индукционного нагрева:

1) превращение электроэнергии магнитного поля

2) Магнитное поле наводит токи Фуко в образце

3) Токи Фуко в образце достигают такой величины, что образец нагревается.

Основными частями канальных печей являются индуктор и сердечник, тигельных (в основном используются в сталеплавильном пр-ве) – индуктор и тигель. Индуктор – полупроводник выполнен из меди, сечение может быть круглым, квадратным и треугольным. Это водоохлаждаемая труба. Тигель выполнен из огнеупорных материалов (кислых, основных и нейтральных). Футеровка тигеля должна быть многослойной. При выплавке в основном используется лом (легированный и нелегированный). Шлак не электропроводный, а нагревается от металла. Уменьшение S и P идет за счет шлака. В индукционной печи 2 технологические схемы выплавки: 1) Плавка на свежей шихте 2)Переплав легированных отходов (в состав металлошихты включают легированные отходы по хим составу близкие к составу выплавляемой стали). В качестве доп. Легирующей шихты – ферросплавы. Ферросплавы в зависимости от сродства к кислороду подают вначале, в середине или в конце плавки.. Во время расплавления постоянно подают шлаковую смесь. Вначале плавки дают немакс. Мощность, чтобы не образовалось «мостов» шихты, затем увеличивают мощность. В конце плавки металл можно раскислить алюминием.

Некоторое количество стали выплавляется в тигельных индукционных печах, в которых расплавляемый металл находится в керамическом тигле, помещенном внутрь многовиткового цилиндрического индуктора (рис. 17.22). Диапазон емкостей современных тигельных индукционных печей весьма велик — от нескольких килограммов (в основном для исследовательских работ в лабораториях) до десятков тонн.

Рис. 17.22. Тигельная индукционная печь:

1 — жидкая сталь; 2—шлак; 3 — водоохлаждасмая катушка индуктора; 4— огнеупорная футеровка; 5— сливной носок; 6— огнеупорный кирпич; 7—термоизоляция

Под действием переменного магнитного поля, создаваемого индуктором, в нагреваемом металле индуцируется электродвижущая сила. За счет джоулева тепла, выделяющегося в металле под действием тока, металл нагревается и плавится.

Электромагнитные силы оказывают на жидкий металл статическое и динамическое воздействия, в результате чего верхняя часть металла отжимается от стенок тигля, а во всем объеме возникает электродинамическая циркуляция.

Выпуклый мениск затрудняет обработку металла шлаком, поскольку шлак стекает к стенкам тигля; достаточно высокая скорость турбулентного движения металла усиливает износ футеровки. В принципе, если электромагнитные силы достаточно велики и могут уравновесить действие гравитационных сил тяжести, можно осуществить индукционную плавку во взвешенном состоянии, без тигля (бестигельная плавка).

Практически в обычных индукционных печах шлак нагревается от жидкого металла. Если шлак холодный и вязкий, то соответственно нет условий для удаления серы и фосфора. Этот недостаток таких печей в какой-то мере устраняется использованием крышек (рис. 17.23), а в некоторых современных установках — плазменных горелок.

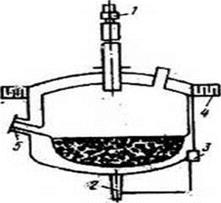

Рис. 17.23. Промышленная тигельная открытая индукционная печь:

1 — механизм подъема и отворота свода; 2 —тигель; 3— индуктор; 4— магнитопроводы (ферромагнитные экраны); 5—кожух; 6— сигнализатор; 7—механизм наклона

К достоинствам индукционных печей относятся:

- отсутствие электродов и соответственно отсутствие науглероживания металла;

- отсутствие дуг и соответственно меньше насыщение металла азотом и водородом;

- перемешивание металла;

- возможность выплавлять металл в любой контролируемой атмосфере и вообще в вакууме (рис. 17.24), а соответствен но и малый угар легирующих, отсутствие газов и т. п.

Другими словами, качество металла, выплавляемого в индукционных печах, в значительной мере определяется качеством шихты. По существу, плавка в таких печах есть переплав чистой, специально отобранной металлошихты с добавкой ферросплавов, лигатуры и некоторого количества шлакообразующих добавок.

Футеровка тиглей может быть кислой (кварцевый песок, кварцит) или основной (порошок магнезита или хромомагнезита). В огнеупорах для печей высокой частоты должны отсутствовать токопроводяшие и магнитные примеси, так как в высокочастотном поле они нагреются, оплавятся, что может привести к прогоранию тигля. Стойкость основной футеровки может достигать 100 плавок, стойкость кислой футеровки выше

- Плазенно-дуговой переплав. Назначение и конструкции печей ПДП, преимущества и недостатки. Технологическая схема выплавки стали.

| I - плазматрон; 2 - подовый электрод: 3 - индукционная катушка для перемешивания металла; I - песочный затвор: 5 - газонепроницаемая крышка выпускного отверстия |

Плазменные печи с керамическим тиглем по форме печного пространства подобны ДСП.В большинстве случаев они работают с плазматронами постоянного тока и подовым электродом в днище тигля. Подовый электрод служит для подвода тока к ванне. В зависимости от вместимости и мощности могут иметь один или несколько плазматронов.

Технология плавки. Процесс плазменной плавки предусматривает расплавление предварительно загруженной в печь шихты, выдержку жидкого металла до достижения заданной степени рафинирования и выпуск. Она близка к технологии плавки в ДСП.но есть и свои особенности.

Требования к шихте. Шихта должна быть чистой по фосфору и сере и не окисленная, так как все преимущества плазменной плавки полнее реализуются при бссшлаковом процессе. На дно загружается мелкая шихта, обеспечивающая надежный контакт с подовым электродом.

После расплавления металл выдерживают под плазмой для его рафинирования. Для окисления примесей можно использовать окислительную плазму. В качестве одного из плазмообразующих газов подают кислород. По внутреннему каналу подастся нейтральный газ (аргон), защищающий электрод, а по наружному - газ, необходимый для проведения металлургического процесса.

Для получения азотированного металла в качестве дополнительного газа используют азот.

Рафинирование расплава от газов осуществляется при использовании в качестве плазмообразующего газа чистого аргона за счет очень низкого содержания удаляемых газов в исходном аргоне.

Преимущества плазменных печей

Основное преимущество по сравнению с ДСП - отсутствие графитовых электродов, что полностью исключает науглероживание металла и позволяет выплавить низкоуглеродистые стали. Вторым важным прсимушсством является возможность герметизации печного пространства, так как уплотнение металлических водоохлаждаемых корпусов плазматронов не представляет больших трудностей. Это позволяет поддерживать в процессе плавки любую заданную атмосферу.

Возможность ведения плавки в нейтральной атмосфере позволяет использовать отходы высоколегированных сталей с практически полным усвоением легирующих присадок.

Применение азота позволяет легко проводить азотирование сталей.

Важной особенностью является существенное уменьшение загрязнения окружающей среды, а также улучшение условий труда. Плазменные печи в отличие от ДСП работают почти бесшумно.

В то же время стоимость плавки в плазменных печах выше, чем в дуговых вследствие потребления аргона и более высокого расхода электроэнергии, а также из-за большого количества водоохлаждаемых узлов. Поэтому использование ПДП наиболее целесообразно при выплавке высоколегированных статей и сплавов, когда сокращение расхода легирующих за счет уменьшения угара имеет решающее значение.

Date: 2015-09-22; view: 1571; Нарушение авторских прав