Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Внепечная обработка стали. Цели и методы

|

|

Цели:

− Получить сталь нужного состава с колебанием содержания легирующих элементов в узких пределах при низком угаре

− Корректировать температуру и состав металла в объеме ковша

− Получать металл с низким содержанием кислорода и неметаллических оксидных включений путем вакуум-углеродногораскисления, обработки раскисленными шлаками, тщательного перемешивания, введения РЗМ, кальция и тп

− Производить стали с низким содержанием серы – внепечное рафинирование основными раскисленными шлаками, продувка десульфурирующими порошками

− Понижение содержания водорода ниже 0,0002% (противофлокенная)

− Производство нержавеющих сталей, в том числе низкоуглеродистых

− Получать ультранизкое содержание углерода (0,005-0,010 %) путем продувки расплава кислородом в вакууме

− И т.п.

Методы:

1) Обработка в ковше рафинирующими шлаками (печными, синтетическими, получаемыми из твердых шл. смесей)

2) Обработка в ковше продувкой порошками шлакообразующих, раскислителей, науглероживателей, сплавов щелочно-земельных металлов

3) Обработка вакуумом

4) Обработка инертными газами

5) Комплексная обработка

- Водород в стали, влияние водорода на свойства продукции, источники получения водорода в металле, способы получения стали с низким содержанием водорода

Водяные пары, а также влага шихтовых и добавочных материалах являются источником водорода в чугуне и стали. Концентрация водорода в стали может повыситься при высокой влажности воздуха в летний и осенний периоды. При выплавке легированной стали в дуговых электропечах необходимо повышенное внимание уделять использованию воздушно-сухих и прокаленных материалов – извести, кокса и ферросплавов.

Этапы растворения газов в металле в виде атомов, ионов или с образованием химсоединений: 1. массоперенос газа к поверхности металла; 2. адсорбция газа на поверхности металла; 3. переход через границу газ – металл;4.массоперенос в толщу металла. Лимитирующие стадии- 1или 4. Примеси и легирующие элементы оказывают существенноеое влияние на интенсивность перехода газа через границу металл – газ.

Н растворяется в Fe и его сплавах в атомарном состоянии с образованием растворов внедрения. Растворимость водорода в чистом железе подчиняется закону Сивертса:  Выводы: 1. с повышением температуры растворимость водорода увеличивается; при снижении – уменьшается; 2. растворимость водорода в различных фазах железа различна; 3. при переходе железа из жидкого состояния в твердое и из одной фазы в другую растворимость водорода меняется скачкообразно.

Выводы: 1. с повышением температуры растворимость водорода увеличивается; при снижении – уменьшается; 2. растворимость водорода в различных фазах железа различна; 3. при переходе железа из жидкого состояния в твердое и из одной фазы в другую растворимость водорода меняется скачкообразно.

При переходе стали из расплавленного состояния в твердое растворимость водорода понижается, и он выделяется в молекулярном состоянии 2[H]={H2}. Это приводит к образованию дефектов: водородной хрупкости, газовой пористости, шиферного излома, флокенов. Особенно чувствительными к образованию этих дефектов являются легированные стали перлитного, мартенситного и перлито-мартенситного класса. Флокены – беспорядочно ориентированные извилистые трещины длиной от 1 до 30 мм, на месте которых в изломе располоагаются белые пятна округлой формы. Наиболее подвержены флокенообразованию заготовки большого сечения, диффузионное перемещение водорода через которые затруднено. В старых технологиях прокат большого сечения (например более 150х200 мм) подвергался противофлокенной обработке путем замедленного охлаждения в неотапливаемых колодцах в течение 2-3 суток. Новые технологии связаны с вакуумной обработкой стали со снижением концентрации водорода <0,0002%. При такой концентрации водорода перед разливкой флокены в твердом металле не образуются. Здесь следует заметить, что никакими присадками в железо и связать водород в гидриды, которые могли бы устранить флокенообразование и водородное охрупчивание, невозможно. Некоторые элементы (лантан и его сплавы) могут образовывать устойчивые гидриды. Однако присадка РЗМ в сталь не будет приводить к связыванию водорода в гидриды. Оставшийся в твердом растворе водород искажает кристаллическую решетку металла, в результате чего хрупкость возрастет, пластичность уменьшится, а качество металла ухудшится.

Элементы, влияющие на раст-сть Н:

− Элементы, повышающие раст-сть Н– Ti, цирконий, тантал, ниобий, ванадий. Они образуют стойкие соединения при низких температурах.

− Элементы, уменьшающие раст-сть Н – C, Si, Al, бор,тк их связи с Fe сильнее, чем у водорода с железом.

− Элементы, слабо влияющие на раст-сть Н – Ni, кобальт, марганец, молибден, Cu, Cr, влияние проявляется только при высоких содержаниях – средне- и высоколег-ые стали.

Радикальное понижение содержания водорода в металле возможно лишь в случае вакуумной обработки нераскисленного металла, в значительно меньшей степени водород удаляется при вакуумированиираскисленного металла и при продувке металла в ковше инертными газами с использованием специальных режимов продувки и защиты металла от контакта с атмосферой цеха.

- Выплавка стали в основной дуговой электропечи. Основные периоды плавки, их задачи.

Классическая технология:

1) Заправка печи

2) Загрузка шихты (завалка)

3) Плавление

4) Окислительный период

5) Восстановительный период

6) Выпуск плавки

Эта технология применялась и применяется в старых цехах с печами небольшой удельной мощности при выплавке легированных сталей высокого качества.

Заправка печи

Задача – быстрое и качественное восстановление частично разрушенной (изношенной) или поврежденной во время предыдущей плавки футеровки печи. Футеровка – основная, заправляется чаще всего магнезитовым порошком. Заправка проходит пока футеровка еще горячая, и порошок может привариваться к ее поверхности.

Завалка шихты

Задача – быстро загрузить лом в печь, рационально разместив его в рабочем пространстве печи (лом должен плавиться быстро с наименьшими затратами энергии, исключается возможность серьезных повреждений футеровки ванны, сводится к минимуму вероятность поломки электродов).

Период плавления

Задача – быстро и экономично расплавить шихту. Время расплавления определяется величиной вводимой в печь тепловой мощности (которая зависит от мощности трансформатора), применение дополнительно альтернативных источников энергии:

− Увеличение вводимой тепловой мощности

− Увеличение количества тепла за счет экзотермических реакций

− За счет рациональной подготовки шихты

− Применение специального устройства для быстрого доплавления шихты в «холодных» зонах печи.

Окислительный период

Задачи – нагрев металла до необходимой температуры, окисление избыточного количества углерода, марганца, кремния; окончательная дефосфорация и частичная дегазация металла. Конец окислителного периода – момент получения требуемой температуры металла и % углерода.

Восстановительный период

Раскисление, десульфурация и легирование металла. Необходимо обязательно скачать окислительный шлак (чтобы фосфор не перешел обратно в металл)

Недостатки классической технологии:

− Низкая производительность ДСП вследствие длительности восстановительного периода (до 40 мин) и необходимости скачивания окислительного шлака

− Неполное использование мощности трансформатора во время восстановительный период

− Практически полная невозможность использования этой технология в дуговых печах большой емкости

− Потребность в высококвалифицированнои персонале (выполнение вручную операций скачивания окислительного шлака, раскисления и перемешивания восстановительного шлака)

Современная технология исключает операции рафинирования металла от кислорода и серы непосредственно в ванне печи, предусматривает ведение плавки под одним окисленным шлаком. В ней отсутствует восстановительный период.

- Выплавка стали в основной дуговой электропечи. Производство стали с использованием металлизованного сырья.

Металлизованное сырье

Отличительная особенность этого сырья – малое содержание серы, фосфора, меди, никеля, хрома и других примесей, обычно содержащихся в стальном ломе (Pb, Sn, Bi, Zn, As, Sb).

Если содержание металлизованных окатышей в шихте не превышает 25-30% от её массы, то технология электроплавки существенно не отличается от обычной.

Особенностями этой технологии являются:

- непрерывная загрузка окатышей со скоростью, пропорциональной подводимой в печь электрической мощности, причем загрузка должна начинаться после сформирования в печи ванны жидкого металла;

- совмещение периода плавления с окислительным (обезуглероживанием);

- упрощение технологии плавки в связи с малым содержанием в шихте вредных примесей – серы и фосфора. Оптимальной содержание окатышей в шихте составляет 60-70% от её массы - при большем их содержании возрастает длительность расплавления и плавки в целом. Далее подают напряжение и после расплавления лома в сформировавшуюся жидкую ванну начинают непрерывную загрузку окатышей; обычно их загружают в зону электрических дуг с помощью автоматизированной системы через отверстие в своде печи.

- Десульфурация стали с использованием синтетических шлаков, твердых и порошкообразных смесей.

Обработка стали порошком ЩЗМ и их соединений.

Щелочноземельные металлы, в особенности Са, являются не только раскислителями, но и десульфураторами. Однако низкая температура кипения этих металлов (Са-1440°С) и высокая упругость паров при температуре жидкой стали затрудняют их эффективное использование. Значительная часть кальция испаряется и окисляется вне металла. Для достижения высокой степени использования, кальций необходимо вводить на такую глубину, где внешнее давление больше упругости его пара. Так, при 1600°С она равна примерно 1,4м. На этой глубине кальций кипеть не будет. На практике глубину введения увеличивают до 3м и применяют сплавы кальция (SiCa).

Эффективным способом обработки стали ЩЗМ является метод вдувания по-рошкообразных материалов в струе инертного газа (рис.174). Порошок загружают в пневмонасос, где происходит его аэрация путем подачи газа через центральные и боковые сопла. Аэрированный порошок поступает в металл через фурму, погруженную в него примерно на 3м.

Другим эффективным способом введения Са и его сплавов является метод присадок порошка, плакированного (закатанного) стальным листом в проволоку. Диаметр сердцевины этой проволоки 8-14 мм, масса порошка в 1м 100-500г. Через направляющую трубу с помощью трайб-аппарата проволоку подают в ковш с металлом, который продувается аргоном через пористую пробку.

Усвоение кальция, т.е. количество его, перешедшее в раствор, составляет 10-15%,а содержание в готовой стали 1-2•10-3 %.При этом содержание кислорода снижается до 0,0015-0,0025% и серы до 0,001-0,002%.Кроме того, роль Са заключается в модификации сульфидных и оксидных включений. Обладая высоким химическим сродством к сере и кислороду, Са восстанавливает из этих включений другие элементы и замещает их. Образовавшиеся в результате такой модификации сульфиды и оксиды уже при содержании в них 10% Са имеют глобулярную форму и в процессе обработки давлением не деформируются, т.е. не образуют вытянутых включений, существенно понижающих пластичность и ударную вязкость стали.

Обработка стали жидким синтетическим шлаком в ковше.

При рафинировании в ковше жидким синтетическим шлаком большая реакци-онная поверхность контакта достигается в результате взаимодействия металла и шлака. Для рафинирования применяют известково-глиноземистый шлак, содержащий, %: 50-55 СаО, 35-43 Al2O3, 6,0 SiO2, 1,0 FeO, 3 МgO, 4 ТiO2. Расход шлака составляет 4-6% от массы металла. Нагретый до 1650-1750С шлак заливают в сталеразливочный ковш за несколько минут до выпуска стали. Выпуск проводят мощной плотной струей при максимально возможной высоте падения. Особое внимание уделяют отделению печного шлака и ограничению попадания его в ковш.

Во время выпуска сталь разбивается на мелкие капли и образуется большая поверхность контакта металла со шлаком, превышающая поверхность дуговой печи в тысячи раз. На этой поверхности быстро протекают процессы десульфурации стали и, в определенной степени, раскисления и удаления НВ. Содержание серы снижается до 0,005-0,008%. Вследствие малоокислительного потенциала шлака (<1% FeO) уменьшается количество и размер НВ.

- Десульфурация стали, методы десульфурации. Методы Получения стали сверхнизким содержанием серы.

[FeS]=(FeS)

(FeS)+(CaO)=(CaS)+(FeO)

(FeS)+(MnO)=(MnS)+(FeO)

(FeS)+(MgO)=(MgS)+(FeO)

Суммарные реакции:

[FeS]+(CaO)=(CaS)+(FeO)

[FeS]+(MnO)=(MnS)+(FeO)

[FeS]+(MgO)=(MgS)+(FeO)

Чем полнее протекают суммарные реакции, тем полнее десульфурация.

Коэффициент распределения серы между шлаком и металлом

Необходим для оценки десульфурирующей способности шлака. Его увеличению способствуют:

− Повышение основности шлака при сохранении его гомогенности

− Высокая температура ванны

− Энергичное перемешивание металла и шлака

− Оптимальное отношение (CaO)/(FeO)=3…3,5

− Снижение (FeO) ниже 5% резко увеличивает коэффициент распределения

Методы

1) Десульфурация марганцем (ферромарганцем) – дорогой способ. Экономичнее удалять серу за счет присадок в шлак извести и оксидов марганца

2) Вдувание в металл порошковообразной извести эффективно при:

− Добавке к извести материалов, обеспечивающих образование жидкой шлаковой фазы с малым %FeO

− При малом содержании кислорода в металле перед продувкой или при добавке к смеси порошков измельченных раскислителей (алюминий, марганец)

− При использовании для продувки нейтрального или восстановительного газа

CaO(тв.)+[S]=CaS(тв.)+[O]

MnO(тв.)+[S]=MnS(тв.)+[O]

MgO(тв.)+[S]=MgS(тв.)+[O]

- Дефосфорация стали. Основные факторы, влияющие, на дефосфорацию стали. Дефосфорация высоколегированных расплавов.

Окисление фосфора протекает на границе металл-шлак, т.к. в металле содержание кислорода по всему объему (в присутствии фосфора) всегда ниже равновесного с фосфором. Футеровка MgO+CaO. PO2 исключить из газовой фазы.

Дефосфорация стали может протекать двумя путями:

1) Окислительнаядефосфорация – образование фосфатов. Необходимо использовать чистые компоненты.

Стадии

1. 5(FeO)=5[Fe]+5[O]

2. 2[P]+5[O]=(P2O5)

3. 4(CaO)+(P2O5)=(4CaO*P2O5)

Сумм: 2[P]+5(FeO)+4(CaO)=(4CaO*P2O5)+5[Fe]

2) Восстановительнаядефосфорация – образование фосфидов

[Ca]+[P]=(Ca3P2)

Для протекания этой реакции необходимо добавлять CaF2, чтобы растворять (Ca3P2), реакция сместиться вправо.

Окислению фосфора и его удалению из металла способствуют:

− Увеличение активности FeOв шлаке

− Увеличение активности CaOв шлаке, т.е. концентрации свободного (не связанного с кислотными оксидами) оксида кальция

− Уменьшение активности (4CaO*P2O5)

− Сравнительно низкая температура ванны (в пределах 1400…1600 градусов)

Методы:

− Присадка окислителей (для увеличения активности (FeO)) или продувка ванны кислородом при значительном расстоянии фурмы от металла

− Присадка извести и компонентов, обеспечивающих ее растворение в шлаки повышенной основностиB>2,5

− Скачивание и наведение увеличенного количества нового шлака присадками окислителей, извести и боксита.

- Комплексная обработка жидкой стали в ковше.

Комплексная обработка стали в ковше включает:

1) Обработка в ковше рафинирующими шлаками. Во время выпуска плавки из печи падающая с большой высоты струя металла хорошо перемешивает металл со шлаком. В результате за очень небольшое время выпуска (2…5 мин) металл достаточно глубоко рафинируется от примесей. Меняя состав шлака, можно удалять те или иные примеси в процессе обработки стали.

2) Обработка металла в ковше продувкой порошками

a) Десульфурация стали

b) Раскисление и иногда легирование стали, включая микролегирование металла

c) Науглероживание металла с целью повышения в нем содержания углерода (корректировка состава) или углеродного раскисления металла (там где это возможно)

d) Ускорение шлакообразования

3) Продувка нейтральными газами. Наиболее часто для продувки в ковше применяют аргон. Его подают через погружаемую фурму («ложный стопор»),через пористую огнеупорную пробку в днище ковша или через пористые швы в днище ковша. Широкое применение для продувки получили огнеупорные пористые пробки.

Продувку стали в ковше проводят для:

a) Выравнивания, установления точных заданных значений и корректировки температуры металла

b) Ускорения расплавления и равномерного распределения в объеме ковша легирующих компонентов и раскислителей

c) Выравнивания и точной корректировки химического состава стали

d) Для более полного удаления из стали кислорода, неметаллических включений, повышения степени чистоты стали

e) Для уменьшения концентрации водорода и азота в металле

- Комплексное раскисление стали – физико-химическое обоснование.

РаскислениеМеявл заключит операцией перед разливкой стали (обеспечивает получение Ме с заданными св-ми). Задачи раск-ия:1.снижение конц-ии О за счет присадки эл-овраск-ей, характ-хся большим сродством к О, чем железо, до уровня, обеспеч-его получение плотного металла; 2.создание условий для возможно полного удаления образующихся продуктов раск-ия в жидкой стали.

Способы раск-ия:

1.глубинное раск-ие (осадочное): x[R]+y[O]=(RxOy)тв., наиболее распр-но, применяют во всех сталеплавильных агрегатах. Осущ-ся за счет непосредственного ввода в Мераскислителей, связывающих О в прочные оксиды, кот в дальнейшем, в большей либо меньшей степени, могут удаляться из расплава в виде оксидных включений. Дост-тва: процесс раск-ия скоротечен, за срав-но небольшой промежуток вр. обесп-тся низкое сод-ие О в Ме. Нед-ки: образование НВ и проведение доп. раск-ия шлака для десульфурации стали. Раск-ль вводится в Ме не только, чтобы снизить содержание О, но для улучшения механич. и других св-в стали.

2.диффузионное раск-ие: (FeO)+[R]=(RO)+[Fe] Основан на развитии диффузионных процессов между Ме и шлаком. Например, при сод-ии в шлаке менее 1,0% (FeO), шлак м.б. восстановителем по отношению к Ме, т.е. факт сод-иеО в Ме может превышать содержание О, равновесное с (aFeO) в шлаке. Это различие приводит к диффузии О из Ме в шлак. Проводится в восст-ыйпериод.Обеспечивает получение более чистого Ме по НВ.Приодновременномраск-ии за счет шлаковой обработки и присадки раск-ля в Ме диффузионное раск-ие играет подчиненную роль.

3.Обработка стали вакуумом: [C]+[O]={CO}. О можно уменьшить толко снижая парц-ое давление (только в вакууме,без загрязнения Ме НВ).

Требования к раск-ям:-высокое сродство к О; -склонность к образованию оксидов, нерастворимых в жидстали, легко удаляющихся из нее или приносящих мин вред ее св-ам; - низкая ст-ть и недефицитность.Mn (в виде ферромарганца,слабый,возрастаетраск-аясп-ть при пониж-и Т),Si(более сильный, в виде ферросилиция),Al(при конечн. раск-ии,один из лучших,в чистом виде,добав-т Ti и цирконий,чтоб при пониж Т не выдел-сь нитриды Al по границам зерен). Раскисление очень хорошо идет при низкой Т.

Комплексныераск-ли: это когда вводится одновременно 2 или более раскислители, н-р Si и Mn. Тогда активность образущихся оксидов меньше единицы=>сод-е кислорода меньше. К тому же они образуют легкоплавкие соединение (НВ) которые сливаются легко в крупные,и быстрее удаляются из расплава.

[Si]+2[O]=(SiO2)

[Mn]+[O]=(MnO)

Составляем Кр для каждой реакции. Так как 2 раскислителя образуется x(SiO2)ˑy(MnO).

В качестве сильныхраскислителей исп. Алюмокальциевая лигатура.

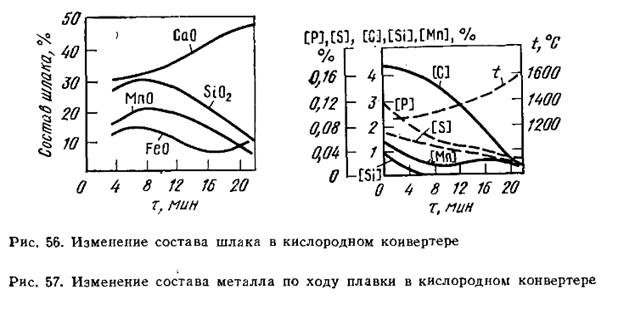

- Конвертерное производство - изменение состава и температуры металла, шлака и отходящих газов по ходу продувки в конвертере.

В течение продувки протекают следующие основные металлургические процессы:

а) окисление составляющих жидкого металла вдуваемым кислородом; окисляется избыточный углерод, а также весь кремний, около 70% марганца и немного (1-2%) железа. Газообразные продукты окисления углерода (СО и немного СО2) удаляются из конвертера через горловину (отходящие конвертерные газы), другие оксиды переходят в шлак;

б) шлакообразование. С первых секунд продувки начинает формироваться основной шлак из продуктов окисления составляющих металла (SiO2, MnO, FeO, Fe2O3) и растворяющейся в них извести (СаО), а также из оксидов, вносимых миксерным шлаком, ржавчиной стального лома и растворяющее футеровкой. Основность шлака по ходу продувки возрастает по мере растворения извести, достигая 2,7—3,6;

в) дефосфораиця и десульфураиця. В образующийся основной шлак удаляется часть содержащихся в шихте вредных примесей большая часть (до 90%) фосфора и немного (до 30%) серы;

г) нагрев металла до требуемой перед выпуском температуры (1600-1660 °С) за счет тепла, выделяющегося при протекании экзотермических реакций окисления составляющих жидкого металла;

д) расплавление стального лома за счет тепла экзотермических реакций окисления; обычно оно заканчивается в течение первых 2/3 длительности продувки;

е) побочный и нежелательный процесс испарения железа в подфурменной зоне из-за высоких здесь температур (2000—2600 °С) и унос окисляющихся паров отходящими из конвертера газами, что вызывает потери железа и требует очистки конвертерных газов от пыли.

- Конвертерное производство стали. Нормативный цикл конвертерной плавки.

Этапы процесса: загрузка металлического лома, заливка жидкого чугуна, продувка ванны кислородом, введение сыпучих материалов, образующих шлак, контроль температуры металла и отбор проб, слив металла и шлака, осмотр футеровки конвертера и подготовка к следующей плавке.

1)загрузка лома – кол-во лома 25—27 % от массы шихты.требования: мало фосфора, серы, добавок цветных металлов и ржавчины. Размер куска не более 300х300х1000. конвертер наклоняют на 45°

2)заливка ж.чугна-Т= 1300—1450 °С

3)продувка - для ускорения шлакообразования продувку начинают при более высоком положении фурмы, а через 2—4 минуты ее опускают до обычного значения.для обезуглероживания используют донную продувку аргоном.

4)добавка флюсов(середина продувки)-плавиковый шпак или боксит, добавляют известь

5) Слив металла и шлака- После получения хим. состава и заданной Т продувку прекращают, фурму поднимают и конвертер наклоняют для слива металла. Выпуск выполняют через сталевыпускное отверстие (летку). Производят отсечку шлака.

- Неметаллические включения в стали, классификация неметаллических включений, влияние не металлических включений на свойство продукции, и способы их удаления из металла.

Основную массу включений, содержащихся в готовой стали, составляют включения, образовавшиеся в результате протекания процессов: взаимодействия металла со шлаком (например, в результате перехода кислорода или серы из шлака в металл), введения в металл раскислителей или легирующих компонентов, выделения из металла при кристаллизации стали из-за уменьшения их растворимости при понижении температуры.

Источниками включений могут быть также шихтовые материалы и огнеупорная футеровка печи, желоба, ковша и т.п. При плохом состоянии утеровки агрегата или отсутствии контроля за состоянием футеровки агрегата доля внесенных таким образом включений становится заметной. Включений, вносимых шихтой, обычно немного, и они сравнительно легко удаляются в первые периоды плавки.

Все нв, встречающиеся в стали, по происхождению (по природе) делятся на 2 группы: экзогенные и эндогенные. Экзогенные включений – это включения, попавшие в металл извне, обычно частицы фаз, контактировавших с металлом в процессе производства стали (печного и разливочного шлака, футеровки печи, ковша, сифонной проводки, засыпок, применяющихся для утепления прибыльной части слитков, пыли и грязи с желоба, ковша и т.д.). Экзогенные – крупные по размерам (50мкм и более) и состоят из оксидов элементов, входящих в состав шлака, футеровки, утепляющих засыпок (магния, кальция, кремния, алюминия и др.). Их обычно немного, они достаточно прочны, почти не дробятся, не деформируются при обработке металла давлением, очень сильно ухудшают служебные свойства стали, являясь серьезными концентраторами напряжений из-за существенного отличия их свойств от механических и теплофизических свойств металлической матрицы.

Эндогенные нв – это включения, образовавшиеся непосредственно в металле (жидком, кристаллизирующемся и даже твердом) в результате взаимодействия компонентов металла с растворенными примесями. Они разнообразны по составу и свойствам, их гораздо больше в стали, чем экзогенных, хотя размеры их обычно меньше. Оказывают преобладающие влияние на свойства стали.

По составу различают следующие виды эндогенных включений:

1) Сульфидные включения, или сульфиды (FeS,MnS, Al2S3, CaS, MgSи др.), оксисульфиды (FeS*FeO, MnS*MnO)

2) Оксидные включения (MnO, Cr2O3 и тп)

3) Нитриды и карбонитриды

Формально к нв могут быть отнесены также

4) Фосфиды (типа Fe3P, Fe2P, Mn5Pи др.)

5) Карбиды (Fe3C, Mn3C)

6) Интерметаллиды

7) Газовые включения в виде несплошностей в металле, заполненных газом.

Наибольшее количество включений в стали рядового качества составляют сульфиды, в высококачественных сталях и сталях с особыми свойствами сульфидных, оксидных и нитридных включений может быть примерно одинаково.

Мероприятия по удалению:комплексноераскисление стали; продувка аргоном в ковше, обработка синтетическими шлаками или ТШС, вакуумная обработка (активное перемешивание ванны и взаимодействие НВ с С), способы спецэлектрометаллургии.

- Неметаллические включения в стали, классификация неметаллических включений.

Все нв, встречающиеся в стали, по происхождению (по природе) делятся на 2 группы: экзогенные и эндогенные. Экзогенные включений – это включения, попавшие в металл извне, обычно частицы фаз, контактировавших с металлом в процессе производства стали (печного и разливочного шлака, футеровки печи, ковша, сифонной проводки, засыпок, применяющихся для утепления прибыльной части слитков, пыли и грязи с желоба, ковша и т.д.). Экзогенные – крупные по размерам (50мкм и более) и состоят из оксидов элементов, входящих в состав шлака, футеровки, утепляющих засыпок (магния, кальция, кремния, алюминия и др.). Их обычно немного, они достаточно прочны, почти не дробятся, не деформируются при обработке металла давлением, очень сильно ухудшают служебные свойства стали, являясь серьезными концентраторами напряжений из-за существенного отличия их свойств от механических и теплофизических свойств металлической матрицы.

Эндогенные нв – это включения, образовавшиеся непосредственно в металле (жидком, кристаллизирующемся и даже твердом) в результате взаимодействия компонентов металла с растворенными примесями. Они разнообразны по составу и свойствам, их гораздо больше в стали, чем экзогенных, хотя размеры их обычно меньше. Оказывают преобладающие влияние на свойства стали.

По составу различают следующие виды эндогенных включений:

8) Сульфидные включения, или сульфиды (FeS,MnS, Al2S3, CaS, MgSи др.), оксисульфиды (FeS*FeO, MnS*MnO)

9) Оксидные включения (MnO, Cr2O3 и тп)

10) Нитриды и карбонитриды

Формально к нв могут быть отнесены также

11) Фосфиды (типа Fe3P, Fe2P, Mn5Pи др.)

12) Карбиды (Fe3C, Mn3C)

13) Интерметаллиды

14) Газовые включения в виде несплошностей в металле, заполненных газом.

Наибольшее количество включений в стали рядового качества составляют сульфиды, в высококачественных сталях и сталях с особыми свойствами сульфидных, оксидных и нитридных включений может быть примерно одинаково.

- Непрерывная разливка стали. Виды машин непрерывного литья заготовок.

1.по типу заготовки

-блюмовые

-слябовые

-сортовые

2. по принципу работы

-непрерывные

-полунепрерывные

3. по количеству ручьев

-одноручьевые

- много ручьев

4. по кол-ву использ. Приводов

- когда 1 на все валки – МНЛЗ с общим приводом

- МНЛЗ с индивидуальным приводом

5. по характеру движения кристаллизатора

- с неподвиж. Кристал.

- с возвратно-поступ. движ.

- с кристал. Движущимся со скоростью слитка

Конструкции МНЛЗ:

1) Вертикальная и вертикальная с загибом. Все процессы формирования заготовки происходят в вертикальной плоскости (так же, как и у слитка). Это обеспечивает получение высокого качества внутренней структуры заготовки и упрощает конструкцию машины в целом. Такие МНЛЗ имеют достаточно серьезные ограничения по скорости разливки (и производительности), ее повышение предполагает увеличение технологической длины машины и существенное удорожание оборудования.

2) Радиального типа (R0 – базовый радиус). Преимущества радиальных МНЛЗ перед вертикальными заключаются в том, что металлургическая длина машины при том же ферростатическом давлении увеличивается примерно в 1,5 раза, вследствие чего уменьшается высота машины, возрастает скорость разливки и производительность агрегата. Кроме того, выдача заготовки на холодильник осуществляется в горизонтальной плоскости.

3) Криволинейные МНЛЗ (на рис. L1, L2 – участки разгиба и загиба заготовки; Ro– базовый радиус). Криволинейные МНЛЗ с радиальным кристаллизатором имеют кристаллизатор и часть зоны вторичного охлаждения с постоянной кривизной (базовый радиус) и участок переменной кривизны, где происходит плавное выпрямление заготовки с жидкой сердцевиной. Такие машины при такой же общей высоте как вертикальные или радиальные могут иметь значительно большую технологическую длину (до 40 м) и, соответственно, более высокую производительность.

4) Горизонтальные МНЛЗ представляются весьма перспективными в части снижения затрат на строительство машины. Компактны. Между тем, отсутствие деформации заготовки в процессе затвердевания даёт возможность лить горизонтальным способом хрупкие и трещиночувствительные стали и сплавы, которые не выдерживают деформации в процессе литья. Однако достаточно очевидным представляется и тот факт, что качество заготовки при этом будет значительно ниже, вследствие того, что неметаллические включения и пузырьки газа будут всплывать к верхней грани.

- Непрерывная разливка стали. Технология и преимущества непрерывной разливки. Виды машин непрерывного литья заготовок.

Непрерывная разливка - метод литья, при котором слиток по мере затвердевания непрерывно вытягивается через отверстие водоохлаждаемого кристаллизатора, так, что его длина не определяется габаритами изложницы. Используется для изготовления слитков металла, заготовок блюмов, плит, ленты и труб.

Основные преимущества непрерывной разливки стали по сравнению с традиционной разливкой в изложницы заключаются в следующем:

- существенное повышение выхода годной продукции по отношению к объему жидкой стали за счет исключения отходов с обрезью, возникающих при разливке в слитки;

- значительное снижение энергозатрат в связи с уменьшением количества технологических циклов нагрева и прокатки от заготовки до конечной продукции;

- радикальное повышение качества продукции за счет получения непрерывнолитой заготовки высокого качества и стабильного химического состава;

- уменьшение затрат ручного труда и улучшение условий труда рабочих;

- возможность комплексной автоматизации процесса разливки

Технология. Перед началом разливки устанавливают нагретый до 1000-12000С промежуточный ковш в заданное положение над кристаллизатором, осуществляют подачу воды на кристаллизатор и ЗВО. Промежуточный ковш наполняют металлом на высоту 0,4—0,6 м и затем, открывая стопор, начинают подавать металл в кристаллизатор. Длительность заполнения кристаллизатора до начала вытягивания слитка должна обеспечить образование достаточно толстой корки затвердевшего металла и ее прочное сцепление с затравкой; для слитков среднего и крупного сечений это время составляет 0,5— 2,0 мин. По истечении заданного времени при неполностью заполненном кристаллизаторе, включают механизм вытягивания слитка; одновременно автоматически включается механизм качания кристаллизатора. В течение 1—2 мин скорость вытягивания слитка повышают до заданного значения; в дальнейшем ее стараются поддерживать постоянной во избежание образования дефектов в слитке. Скорость разливки подбирают опытным путем, учитывая, что при ее увеличении возрастает производительность установки, но уменьшается толщина корки слитка па выходе из кристаллизатора Скорость разливки зависит от сечения слитка, марки разливаемой стали, состояния оборудования МНЛЗ, обычно понижаясь при увеличении сечения слитка и степени легированности стали. Для слитков толщиной более 150 мм скорость разливки находится в пределах 0,4— 2,0 м/мин, для более мелких слитков достигает 4—8 м/мин, Металл в кристаллизатор подают либо открытой струей (см. рисунок 34, а), либо «под уровень» с помощью удлиненных составных стаканов, конец которых погружен в металл на глубину 50—100 мм (рисунок 34, б, в). Подачу «под уровень» осуществляют вертикальной (рисунок 34, б), либо горизонтальными или наклонными струями (рисунок 34, в). Разливка под уровень предотвращает окисление и разбрызгивание струи металла и уменьшает его охлаждение, снижает пораженность слитка поверхностными продольными трещинами. Подачу вертикальными струями применяют при отливке слитков, близких по сечению к кругу или квадрату; подачу через погружаемые стаканы с боковыми отверстиями — для плоских слитков. При разливке без подачи в кристаллизатор шлаковых смесей на его стенки подают смазку, которая уменьшает трение слитка о стенки, способствуя предотвращению зависания и разрывов корки слитка. В качестве смазки часто используют парафин и рапсовое масло, расход парафина составляет 0,2—0,7 кг/т стали. При разливке через погружаемые стаканы поверхность металла в кристаллизаторе защищают от охлаждения, окисления и возможного образования заворотов окисленной корки шлаковыми покрытиями, для чего в кристаллизатор вводят шлаковые смеси, которые, соприкасаясь с жидким металлом, расплавляются, образуя слой жидкого шлака. Состав смесей отличается разнообразием, в них могут входить CaO, SiО2, A12О3, Na2O, K2O, СаР2, MgO, иногда 20—30 % порошкообразного графита. При разливке со шлаковым покрытием смазку в кристаллизатор не подают; роль смазки выполняет тонкий слой шлака, налипающего на стенки кристаллизатора. При подаче металла в кристаллизатор нельзя допускать перерывов струи и резкого изменения количества подаваемого металла. Перерыв струи ведет к образованию спаев (поясов) на слитке. Изменение расхода металла вызывает колебания уровня металла в кристаллизаторе и появление ужимин на поверхности слитка. Постоянство уровня металла в кристаллизаторе на большинстве УНРС обеспечивают, регулируя подачу металла из промежуточного ковша с помощью стопора.

Классификация МНЛЗ

1. По типу заготовки:

-блюмовые

-слябовые

-сортовые

2. По принципу работы:

-непрерывные

-полунепрерывные

3. по кол-ву ручьев:

-одноручьевые

-много ручьевые

4. По кол-ву использ. приводов:

-когда 1 на все валки-МНЛЗ с общим приводом

-МНЛЗ с индивид.приводом

5. По хар-рудв-я кристаллизатора:

- с неподв. кристалл

-с возвратно-поступ. дв-ем

-с кристалл.дв-ся со скоростью слитка

6.По расположению техн. оси:

-вертикальная (с пост. Радиусом кривизны)

-вертикальная с изгибом

-радиальная(с пост. Радиусом кривизны)

-наклонно радиальная

-горизонтальная(с пост. Радиусом кривизны)

-роторная

- Непрерывные сталеплавильные процессы: варианты технологических схем и применяемого оборудования. Современное состояние и перспективы развития.

Сущность и основные преимущества НСП

Все технологические процессы, осуществляемые в промышленности, по характеру их течения во времени и в пространстве делят на периодические и непрерывные. Периодические процессы проводят в одном замкнутом рабочем объеме, в котором в определенной последовательности осуществляют цикл операций, обеспечивающих изменение во времени параметров процесса (температуры, химического состава обрабатываемого материала и т.п.), чтобы обрабатываемый материал превратить в конечный продукт. По окончании процесса полученный продукт выгружают, в рабочий объем загружают новую порцию исходных материалов, и цикл обработки повторяют. Непрерывные процессы характеризуются разделением технологически необходимого цикла операций по превращению исходных материалов в конечный продукт не во времени, а в пространстве, т.е. проведением требуемых операций в нескольких проточ-ных рабочих камерах, через которые непрерывно перемещается обрабатываемый продукт. Подвод исходных материалов и отвод продуктов (основного и побочных) процесса также осуществляется непрерывно. В результате при установившемся режиме в каждой зоне потока наблюдаются определенные, неизменные во времени значения параметров процесса, но в разных зонах эти параметры различны.

Классификация

По принципу рафинирования:

а) струйное рафинирование металла в каплях газообразным кислородом. Образование капель происходит при дроблении струи капиллярными и гравитационными силами или струей кислорода (другого газа);

б) рафинирование при послойном расположении металла и шлака. Такой процесс осуществляется в агрегатах емкостного и желобного типа. При окислении примесей существенная роль принадлежит массообменным процессам между шлаком и металлом, расположенными послойно;

в) эмульсионное (конвертерное) рафинирование. Процесс осуществляется в емкостных агрегатах с продувкой ванны кислородом, в результате чего в объемах ванны образуются развитые трехфазные зоны газ — шлак — металл, в которых основные массообменные процессы окисления примесей металла протекают на большой контактной поверхности.

По количеству стадий окисления:

а) одностадийные процессы. Рафинирование металла от избытка примесей в одном агрегате;

б) многостадийные процессы. Рафинирование осуществляется последовательно в двух и более агрегатах. При этом каждая стадия конструктивно и технологически предназначается для проведения небольшого количества реакций в наиболее оптимальных условиях протекания. При многостадийном рафинировании на отдельных стадиях могут быть использованы агрегаты с различными принципами рафинирования.

По источнику энергии для процесса'

а) процесс проходит при замкнутом тепловом балансе на базе физического и химического тепла чугуна. Расчет количества металлических и других добавок производится с учетом физического тепла чугуна и тепла химических реакций при нулевом дефиците тепла процесса;

б) с использованием внешних источников тепла. В этом случае имеется дефицит тепла процесса, который покрывается сжиганием топлива, использованием электроэнергии или вводом в металл элементов и их соединений, окисляющихся с положительным тепловым эффектом.

По конструкции агрегатов:

а) башенные — агрегаты для процессов струйного рафинирования;

б) емкостные — агрегаты, в которых рафинирование металла может производиться как путем реакций между металлом и шлаком, расположенными послойно, так и в результате продувки ванны кислородом;

в) желобные — агрегаты, представляющие собой желоба, размеры которых, как и в предыдущем случае, определяются соотношением объемов послойного и эмульсионного массообмена;

г) вращающиеся — агрегаты для осуществления безбарботажпых процессов (десульфурация, раскисление) при послойном расположении металла и шлака. Интенсификация перемешивания металла и шлака достигается действием центробежных сил при вращении агрегата (ротора)

Существующие металлургические процессы характеризуются высоким уровнем капитальных и эксплуатационных затрат, большой материало- и энергоемкостью, длительностью и прерывностью общего производственного цикла, состоящего из различных обособленных переделов, значительными объемами экологически вредных выбросов. Эти недостатки определяют поиски и реализацию новых принципов построения схем металлургического производства, начиная от совмещения отдельных операций и кончая созданием полностью непрерывного процесса.

Основные технико-экономическоие преимущества таких новых процессов заключаются в снижении удельных затрат сырьевых материалов и энергии, повышении производительности труда, упрощении систем защиты окружающей среды, а также в возможности комплексной автоматизации.

Можно выделить следующие важные направления исследований по созданию технологической базы непрерывных процессов в черной металлургии: бездоменное получение чугуна или полупродукта типа чугуна; непрерывный сталеплавильный процесс; прямое восстановление руд с последующей переплавкой металлизованного сырья в электропечах; совмещение непрерывной разливки и прокатки; получение методами непрерывной разливки изделий, по профилю приближающихся к готовой продукции, с последующей их обработкой давлением; создание непрерывных линий по отделке металлопроката: непрерывный отжиг и травление, бесконечная прокатка, нанесение защитных покрытий.

- Основные показатели, определяющие металлургическое качество стали и способы их достижения.

Факторы металлургического качества стали:

1) Химический состав стали:

макро- и микронеоднородность состава; наличие технологически неизбежных примесей (S, P, O, N, H и цв.мет.);

2) Структура готового металла:

a. макроструктура: определяется технологией выплавки и разливки (ликвация, дефекты литой структуры);

b. микроструктура: определяется технологией выплавки, микролегированием, модифицированием, термообработкой (размер зерна, границы зерен, НВ);

c. состав, размеры, форма и неоднородность распределения включений;

3) Качество проката (обработки готовой продукции):

качество поверхности, покрытия, защита от ухудшения свойств при хранении и эксплуатации.

Как видно, факторы, определяющие металлургическое качество, стали довольно разнообразны, как и способы достижения высокого качества. Что касается химического состава, то наиболее эффективными средствами являются методы внепечной обработки Ме. Однако однозначного «рецепта» выплавления качественной стали нет.

Например, для ↓[P] необходимо навести шлак с большим содержанием (FeO) при относительно низкой ˚t, в то время, как для протекания десульфурации необходимы «противоположные» условия. Низкий [O] в Ме на промежуточных этапах передела может привести к вторичному окислению и насыщению стали азотом.

Иначе говоря, достижение высокого металлургического качества Ме – вопрос довольно обширный и должен решаться в конкретных условиях.

Date: 2015-09-22; view: 3869; Нарушение авторских прав