Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Организация ремонтного хозяйства. Задачи и структура ремонтного хозяйства предприятия

|

|

Современные предприятия машиностроения оснащены дорогостоящим и разнообразным оборудованием, установками, роботизированными комплексами, транспортными средствами и другими видами основных фондов. В процессе работы они теряют свои рабочие качества главным образом из-за износа и разрушения отдельных деталей, поэтому снижаются точность, мощность, производительность и другие параметры. Одновременно рост автоматизации производства ведет к тому, что основной категорией рабочих автоматизированного предприятия становятся лица, занятые уходом за оборудованием и его ремонтом. Сущность ремонта заключается в сохранении и восстановлении работоспособности оборудования путем замены и восстановления изношенных деталей и регулировки механизмов. Для компенсации износа и поддержания оборудования в нормальном, работоспособном состоянии требуются систематическое техническое обслуживание его и выполнение ремонтных работ, а также проведение мероприятий по технической диагностике.

Техническим обслуживанием принято называть комплекс операций по поддержанию работоспособности или исправности оборудования при его использовании по назначению, во время ожидания, хранения и транспортирования.

Ремонт — это комплекс операций по восстановлению исправности, работоспособности и ресурса оборудования и его составных частей.

Значение ремонтного хозяйства предприятия определяется тем, что его организация оказывает существенное влияние на эффективность производства. Ведь ежегодно 10— 12 % технологического оборудования подвергается капремонту, 20—25 % — среднему и 90—100 % — малому. О значении улучшения организации содержания и ремонта оборудования можно судить по следующим показателям. Годовые затраты на ремонт и техническое обслуживание оборудования на предприятиях составляют 10—25% его первоначальной стоимости, а их доля в себестоимости продукции достигает 6—8%. Численность ремонтных рабочих колеблется в пределах 20—30% общей численности вспомогательных рабочих.

Основными задачами ремонтного хозяйства являются:

1. Организация такой системы эксплуатации и ремонта оборудования, которая позволила бы поддерживать оборудование в работоспособном состоянии.

2. Систематическое повышение культуры эксплуатации, ухода и текущего обслуживания с целью продления срока службы деталей, увеличения межремонтного периода функционирования машины, сокращения объема ремонтных работ.

3. Снижение трудоемкости и стоимости ремонтных работ при повышении их качества.

4. Паспортизация, аттестация и модернизация оборудования.

5. Совершенствование организации труда работающих, занятых в ремонтном хозяйстве.

Решение таких задач требует организации правильной эксплуатации, текущего обслуживания, своевременного выполнения необходимого ремонта, а также модернизации оборудования. Для выполнения всех видов работ по организации рационального обслуживания и ремонта оборудования и других видов основных фондов на предприятиях создаются ремонтные службы.

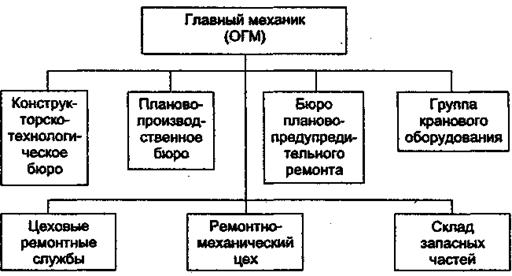

Их структура зависит от нескольких факторов: типа и объема производства, его технических характеристик, развития кооперирования при выполнении ремонтных работ, системы централизации и др. В состав ремонтной службы крупного к среднего предприятия входят отдел главного механика (ОГМ), ремонтно-механический цех (РМЦ), цеховые ремонтные службы, общезаводской склад запасных деталей и узлов.

Рис.9.1. Структура ремонтной службы предприятия.

Отдел главного механика возглавляет главный механик, подчиненный непосредственно главному инженеру завода.

В составе ОГМ, как правило, создаются следующие функциональные подразделения: бюро планово-предупредительного ремонта (ППР), конструкторско-технологическое бюро, планово-производственное бюро и группа кранового оборудования.

В состав бюро ППР входят группы: инспекторская, учета оборудования, запасных частей и ремонтно-смазочного хозяйства. Инспекторская группа планирует, контролирует и учитывает выполнение ремонтных работ всех видов; инспектирует правильность эксплуатации и разрабатывает инструкции по уходу за оборудованием. Группа учета оборудования ведет паспортизацию и учет оборудования всех видов, следит за его перемещением, контролирует состояние хранения и качества консервации неустановленного оборудования, проводит ежегодную инвентаризацию.

Группа запасных частей устанавливает номенклатуру, сроки службы, нормы расхода и лимиты на запасные детали и покупные материалы, планирует изготовление запасных частей и руководит складскими запасами деталей. Группа ремонтно-смазочного хозяйства контролирует выполнение графика смазки оборудования; устанавливает лимиты на смазочные и обтирочные материалы и на сбор отработанного масла и его регенерацию.

Конструкторско-технологическое бюро осуществляет всю техническую подготовку системы ППР и ремонтных работ всех видов, включая модернизацию; обеспечивает комплектование альбомов чертежей и их хранение по всем видам оборудования.

Планово-производственное бюро планирует и контролирует работу ремонтно-механического цеха и цеховых ремонтных служб, осуществляет материальную подготовку ремонтных работ, составляет отчеты о выполнении планов ремонтных работ по заводу, проводит анализ технико-экономических показателей ремонтной службы завода, выявляет непроизводительные затраты, разрабатывает мероприятия по их устранению.

Группа кранового оборудования следит за эксплуатацией и состоянием всех подъемно-транспортных механизмов, планирует и контролирует выполнение ремонтов всех видов.

Ремонтно-механический цех является основной материальной базой ремонтной службы предприятия. Он комплектуется разнообразным универсальным оборудованием и высококвалифицированными рабочими. В этом цехе выполняются все наиболее сложные работы по ремонту оборудования, изготовлению и восстановлению сменных деталей, а также работы по модернизации оборудования. Цеховые ремонтные службы создаются в крупных основных цехах завода только при использовании децентрализованной и смешанной систем организации ремонтных работ. Службы находятся в ведении механиков цехов. Общезаводской склад запасных деталей и узлов осуществляет хранение и учет всех материальных ценностей, необходимых для проведения всех ремонтов оборудования и подъемно-транспортных средств.

9.5.Типовая система технического обслуживания и ремонта оборудования: содержание и значение.

Обслуживание и эксплуатация оборудования на предприятиях страны производится по разработанной в СССР в 1923 г. единой системе планово-предупредительных ремонтов.

Система планово-предупредительных ремонтов (ППР) представляет собой совокупность организационных и технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, проводимых профилактически по заранее составленному плану с целью предотвращения прогрессивного износа, предупреждения аварий и поддержания оборудования в постоянной эксплуатационной готовности.

Сущность системы ППР заключается в проведении через определенное число часов работы оборудования профилактических осмотров и различных плановых ремонтов, чередование и периодичность которых определяются назначением агрегата, его особенностями, размерами и условиями эксплуатации. Основными задачами системы ППР являются снижение расходов на ремонт и повышение качества ремонта.

Система ППР предусматривает проведение следующих видов работ по техническому обслуживанию и ремонту оборудования:

· Межремонтное обслуживание

· Осмотры

· Текущий ремонт

· Средний ремонт

· Средний ремонт

· Капитальный ремонт

· Внеплановый ремонт

Межремонтное обслуживание заключается в наблюдении за состоянием оборудования, правильной его эксплуатацией, своевременном регулировании механизмов и устранении мелких неисправностей, чистке и смазке. Все эти работы выполняются основными рабочими и дежурным ремонтным персоналом (слесарями, смазчиками, электриками) в нерабочие часы по заранее составленному графику, т.е. профилактически. Смена и пополнение масел осуществляются по специальному графику для всего оборудования с централизованной и картерной системами.

Осмотры проводятся с целью проверки состояния оборудования, а также устранения мелких неисправностей и выявления объемов подготовительных работ, подлежащих выполнению при очередном плановом ремонте. В процессе проведения осмотров перед средним и капитальным ремонтами составляют Ведомость дефектов, в которой отражают все виды предстоящих работ, необходимые материалы и запасные части, балансовую стоимость объекта.

Плановые ремонты в зависимости от содержания и трудоемкости выполнения работ подразделяются на текущие, средние и капитальные.

Текущий ремонт (малый) заключается в замене небольшого количества изношенных деталей и регулировании механизмов для обеспечения нормальной работы агрегата до очередного планового ремонта. Как правило, он проводится без простоя оборудования (в нерабочее время). В течение года текущему ремонту подвергается 90—100% технологического оборудования. Затраты на этот вид ремонта включаются в себестоимость продукции, выпускаемой на данном оборудовании.

Средний ремонт заключается в смене или исправлении отдельных узлов или деталей оборудования. Он связан с разборкой, сборкой и выверкой отдельных частей, регулировкой и испытанием оборудования под нагрузкой. Этот вид ремонта проводится по специальной «Ведомости дефектов» и заранее составленной смете затрат в соответствии с планом-графиком ремонтов оборудования. Затраты на ремонты, проводимые с периодичностью менее одного года, включаются в себестоимость продукции, выпускаемой на этом оборудовании, а с периодичностью более одного года — за счет амортизационных отчислений. В течение года среднему ремонту подвергается около 20—25% установленного оборудования.

Капитальный ремонт оборудования осуществляется для приведения его в исправное состояние и восстановления полного или близкого к полному ресурса. Как правило, производят ремонт всех базовых деталей и узлов, сборку, регулировку и испытание оборудования под нагрузкой. Так же, как и средний ремонт, капитальный ремонт выполняется по специальной ведомости дефектов, составленной при осмотре оборудования, а также по смете затрат и в соответствии с планом-графиком. Затраты на капитальный ремонт осуществляются предприятием за счет амортизационных отчислений. В течение года капитальному ремонту подвергается около 10—12% установленного оборудования.

Внеплановый ремонт — вид ремонта, вызванный аварией оборудования, или не предусмотренный годовым планом ремонт. При правильной организации ремонтных работ в строгом соответствии системе ППР внеплановые ремонты не должны иметь места.

9.6. Ремонтный цикл: длительность и структура. Ремонтная сложность. Единицы ремонтной сложности. Нормативы расчетов объемов ремонтных работ. Графики планово-предупредительных ремонтов.

Эффективность применения системы ППР находится в прямой зависимости от совершенства нормативной базы, соответствия нормативов условиям эксплуатации оборудования. От точности нормативов в большой степени зависят расходы предприятия на техническое обслуживание и ремонт оборудования, а также уровень потерь в производстве, связанных с неисправностью оборудования. Нормативы дифференцируются по группам оборудования и характеризуют последовательность проведения ремонтов и осмотров, объемы ремонтных работ, их трудоемкость и материалоемкость. К важнейшим нормативам системы ППР относятся:

· продолжительность межремонтного цикла;

· структура межремонтного цикла;

· продолжительность межремонтного и межосмотрового периодов;

· категория сложности ремонта;

· нормативы трудоемкости;

· нормативы материалоемкости;

· нормы запаса деталей и оборотных узлов и агрегатов.

Продолжительность межремонтного цикла — это период работы оборудования от момента ввода его в эксплуатацию до первого капитального ремонта или время между двумя последовательно выполняемыми капитальными ремонтами. Для легких и средних металлорежущих станков продолжительность межремонтного цикла (Т м.. ц, ч).

Под структурой межремонтного цикла понимают перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в период межремонтного цикла. Например, для средних и легких металлорежущих станков структура межремонтного цикла имеет следующий вид:

К1 – О1 – Т1 - О2 - Т2 - О3 - С, - О4 - Т3 - О5 - Т4 - О6 - К2,

где К1 и К2 - капитальные ремонты оборудования;

С1 — средний ремонт оборудования;

О1, О2, О3, О4, О5, О6 — осмотры (техническое обслуживание);

Т1, Т2, Т3, Т4 — текущие малые ремонты оборудования.

Из структуры межремонтного цикла видно, сколько ремонтов и осмотров проводится и в какой последовательности.

Межремонтный период — время работы единицы оборудования между двумя очередными плановыми ремонтами. Например, период между К1 и Т1 или Т1 и Т2, или Т2 и С1.

Межосмотровый период — время работы оборудования между двумя очередными осмотрами и плановыми ремонтами.

Категория сложности ремонта характеризует степень сложности ремонта оборудования и его особенности. Чем сложнее оборудование, чем больше его размер и тем выше точность обработки на нем, тем сложнее ремонт, а следовательно, и выше категория сложности.

Категория сложности ремонта обозначается буквой Р и числовым коэффициентом перед ней. В качестве эталона для определенной группы металлорежущих станков принят токарно-винторезный станок 1К62 с высотой центров 200 мм и расстоянием между центрами 1000 мм. Для этого станка установлена категория сложности по технической части 11Р, а по электрической — 8,5Р. Категорию сложности любого станка данной группы оборудования устанавливают путем сопоставления его с эталоном.

Трудоемкость того или иного вида ремонтных работ определяется исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу. Количество единиц ремонтной сложности по механической части оборудования совпадает с категорией сложности. Следовательно, станок 1К62 по механической (мех.) части имеет 11 ремонтных единиц, а по электрической (эл.) — 8,5 ремонтных единиц.

Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы.

При определении длительности ремонтного цикла, межремонтного и межосмотрового периодов следует основываться на структуре ремонтного цикла для каждого вида технологического оборудования.

Длительность ремонтного цикла определяется по формуле

Тр.ц. = 16800 Ком Кми Кто Кв Кд Ккм,

где 16800 – нормативный коэффициент, характеризующий длительность ремонтного цикла для металлорежущего оборудования, ч;

Ком – коэффициент, учитывающий обрабатываемый материал (для конструкционной стали - 1,0; для высокопрочной стали - 0,7; для чугуна, бронзы - 0,8);

Кми – коэффициент, учитывающий материал применяемого инструмента (металл (сталь) – 1,0; абразив – 0,8);

Кто – коэффициент, учитывающий класс точности оборудования (нормальной точности – 1,0; повышенной точности – 1,5; особо точное оборудование – 2,0);

Кв – коэффициент, учитывающий возраст оборудования (до 10 лет – 1,0, далее чем больше возраст, тем ниже значение коэффициента);

Кд – коэффициент долговечности;

Ккм – коэффициент, учитывающий категорию массы оборудования (вес станка до 10 т – 1,0; вес станка до 100 т – 1,35; вес станка свыше 100 т – 1,7).

Длительность межремонтного и межосмотрового периодов определяется по формулам

Т мр =  , Т о =

, Т о =  ,

,

где Т мр – длительность межремонтного периода;

Т о– длительность межосмотрового периода;

n c – количество средних ремонтов;

n т – количество текущих (малых) ремонтов;

n о– количество осмотров или периодичность осмотров.

Среднегодовую трудоемкость ремонтных работ можно определить по следующей формуле

,

,

где Тк, Т с, Т м, Т о – суммарная трудоемкость (слесарных, станочных и прочих работ) соответственно капитального, среднего, малого ремонтов и осмотров на одну единицу ремонтной сложности;

Ri – количество единиц ремонтной сложности i -й единицы оборудования;

Сi – число единиц оборудования i -го наименования.

Планирование ремонтных работ заключается в составлении общих годовых, уточненных квартальных и месячных планов ремонтов по цехам и заводу в целом. Планы ремонтов составляются бюро ППР в виде календарных планов-графиков, включающих перечень всех инвентарных единиц оборудования, виды ремонтов и осмотров, которые должны быть осуществлены в плановом году с указанием календарного срока их выполнения.

Для равномерности загрузки ремонтного персонала в течение года график ремонта корректируется таким образом, чтобы объем работ в нормо-часах по месяцам был примерно одинаковым. Для этого часть ремонтных работ из месяца со значительным превышением объема в нормо-часах переносится на месяцы с недогрузкой рабочих против располагаемого месячного фонда времени. Время, затрачиваемое на осмотры, не включается в общую сумму простоев оборудования, так как осмотры проводятся в нерабочее время. На основе годового плана-графика составляются месячные планы ремонтных работ, по которым разрабатывают календарные планы ремонта оборудования каждого вида и организации труда рабочих ремонтных бригад. Месячный план ремонта должен быть согласован с планом выпуска основной продукции на данный месяц.

На основе годового план-графика ремонта оборудования планово-производственное бюро отдела главного механика устанавливает для РМЦ квартальный план с разбивкой по месяцам. План составляется в ремонтных единицах и в единицах трудоемкости по следующим видам ремонтных работ: ремонт оборудования (с разбивкой на капитальный, средний и текущий), осмотры, проверки на точность и промывки, изготовление запасных деталей, регенерация масел, работы по технике безопасности, хозяйственные и прочие работы. Кроме того, предусматривается резерв на внеплановые (аварийные) работы в размере до 15% общей трудоемкости работ.

Объем работ по изготовлению запасных и сменных деталей определяется исходя из продолжительности производственного цикла изготовления деталей и срока ремонта оборудования, в котором будут использованы эти детали. Кроме того, по отдельным видам деталей устанавливается задание для пополнения текущего запаса.

Date: 2015-09-27; view: 3717; Нарушение авторских прав