Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сварные соединения металлических конструкций

|

|

Сварка – процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании или пластической деформации.

Виды сварных соединений.

Стыковые - соединения, в которых элементы соединяются торцами или кромками, и один элемент является продолжением другого; наиболее рациональны, т.к. имеют наименьшую концентрацию напряжений при передаче усилий, экономичны и удобны для контроля. Толщина свариваемых элементов в таких соедтнениях не ограничена. Стыковое соединение листового металла может выполнено быть прямым или косым швом.

Внахлестку - соединения, в которых поверхности свариваемых элементов частично находят друг на друга; широко примнняются при сварке листовых конструкций из стали небольшой толщины (2-5мм), в решетчатых и других видах конструкций.

Разновидность - соед-я с накладками применяют для соединения элементов из профильного металла и для усиления стыков. Внахлестку и с накладками - простота обработки элементов под сварку, но по расходу металла они менее экономичны, чем стыковые; вызывают резкую концентрацию напряжений, из-за чего они нежелательны в конструкциях, подвергающихся действию нагрузок и работающ при низкой t.

Угловые - соединения, в которых свариваемые элементы расположены под углом.

Тавровые соединения (соединения впритык) отличаются от угловых тем, что в них торец одного приваривается к поверхности другого элемента. Угловые и тавровые соединения выполняются угловыми швами, которые отличаются простотой исполнения, высокой прочностью и экономичностью. В ответственных конструкциях в тавровых соединениях желательно полное проплавление соединяемых элементов.

Виды сварных швов: по конструктивному признаку: 1. стыковые - соединение деталей в 1 плоскости; наиболее рациональны, т.к. имеют наименьшую концентрацию напряжений, но требуют дополнительной разделки кромок. При сварке элементов толщиной > 8мм для проплавления металла по всей толщине сечения необходимы зазоры и обработка кромок изделия. 2. угловые (валиковые) - швы наваривают в угол, образованный элементами, расположенными в разных плоскостях.

По направлению действующих усилий угловые швы, расположенные параллельно действующему осевому усилию, называют фланговыми, а перпендикулярно усилию — лобовыми.

По назначению: рабочие, связующие (конструктивные)

По протяженности: сплошные, прерывистые (шпоночные).

По положению в пространстве во время их выполнения: нижние, вертикальные, горизонтальные, потолочные.

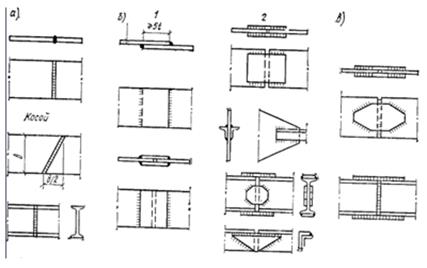

Сварка нижних швов наиболее удобна, легко поддается механизации, дает лучшее качество шва, а потому при проектировании следует предусматривать возможность выполнения большинства швов в нижнем положении. Вертикальные, горизонтальные и потолочные швы в большинстве выполняются при монтаже. Они плохо поддаются механизации, выполнить их вручную трудно, качество шва получается хуже, потому применение их в конструкциях следует по возможности ограничивать. Рис: а – стыковые; б – внехлестку (1-лобовые 2- фланговые); в – комбинированные; г- угловые; д- тавровое.

Сварка нижних швов наиболее удобна, легко поддается механизации, дает лучшее качество шва, а потому при проектировании следует предусматривать возможность выполнения большинства швов в нижнем положении. Вертикальные, горизонтальные и потолочные швы в большинстве выполняются при монтаже. Они плохо поддаются механизации, выполнить их вручную трудно, качество шва получается хуже, потому применение их в конструкциях следует по возможности ограничивать. Рис: а – стыковые; б – внехлестку (1-лобовые 2- фланговые); в – комбинированные; г- угловые; д- тавровое.

Расчет соединений, выполняемых угловых швами. У гловые швы применяют в торцевых, угловых и внахлест соединениях и определяютют катетом k1, k2, вогнутостью m и выпуклостью g. Могут быть как фланговыми, так и лобовыми.

Фланговые швы, расположенные по кромкам прикрепляемого элемента, параллельно действ-му усилию, вызывают большую неравном-ть распред-ия напряж-й по ширине эл-та. Неравномерно работают они и по длине

Лобовые швы передают усилия равномерно по ширине эл-та, но неравномерно по толщине шва. Неравномерность работы шва по длине заставляет ограничивать расчетную длину шва на величину ≥4 катетов шва:

4kf ≤ lω ≤ 85βkf, где kf – катет, принимаемый не больше величины 1,2t (kf < 1,2t) и не меньше значений, указанных в табл. 38 СНиП, t – толщина наиболее тонкого из свариваемых элементов.

Угловые швы рассчитывают независимо от ориентации шва по отношению к действующему усилию. Усилие принимается равномерно распределенным вдоль шва и рассматривается возможность разрушения шва от условного среза по одному из двух сечений: по металллу шва f и по металлу границы сплавления z. βz, βf – коэф-т качества шва по металлу границы сплавления и по металлу шва.

Условный срез по металлу шва:

где τf – напряжения в расчетном сечении по металлу шва;

bf – коэф-т качества шва по металлу шва по табл. 34 [5];

Rwf – расчетное сопротивление углового шва срезу по металлу шва;

gwf - коэф-т условия раб шва; принимается =1, кроме швов констр-й экспл-мых при низкой t;

gc – коэф-т условиия работы;

gn – коэф-т надежности по назначению;

lw – расч длина шва: (1см на непроварку шва).

Расчет шва на условные разрез по металлу границы сплавления, где kf=1,2t:

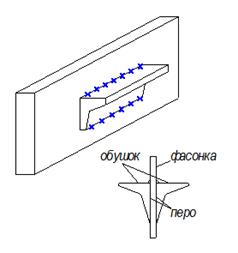

Расчет сварных соединений с угловыми швами на действие момента в плоскости, перпендикулярной плоскости расположения этих швов, производится по 2 сечениям. Для пространственных строительных конструкций - на длину шва в нескольких плоскостях. Требуемая длина шва обушка (прикрепляющие уголки к фасонке):

Требуем длина шва пера:

kf = t-2, α – коэф-т распределения напряжения между швом пера и швом обушка, принимается в зависимости от расположения уголка на фасонке.

При расчете следует определить, какая из 2 проверок (по металлу шва или металлу границы сплавления) будет иметь решающее значение. Для этого необходимо сравнить: βf·Rωf и βz·Rωz. Решающее значение будет иметь меньшее из величин.

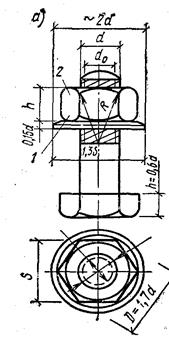

5. Болтовые соединения металлических конструкций

5. Болтовые соединения металлических конструкций

Болтовые = раньше сварных. Простота и надежность в работе.

Они более металлоемки, имеют накладки, ослабляют отверстиями.

Болты грубой и нормальной точности - отклонения диаметра 1 мм и 0,52 мм (для болтов d≤30 мм). Они = из углеродистой стали. Класс прочности болтов (5.6). Первое число = 50 = временное сопротивление (σв кгс/мм2), а 5*6=30 — предел текучести материала (σт кгс/мм2).

Отверстия на 2—3 мм больше диаметра болта - облегчает посадку болтов (преимущество). Но это повышает деформативность соединения при работе на сдвиг. Эти болты = крепежные.

Болты повышенной точности - из углеродистой стали. d отверстия = +0,3 мм от диаметра болта.

Болты сидят плотно и хорошо воспринимают сдвигающие силы. Сложность изготовления и постановки болтов = применяются редко.

Высокопрочные болты - из легированной стали, термически обрабатывают. Они = нормальной точности, отверстия большего диаметра, но гайки затягивают спец-ключом. Силы трения препятствуют сдвигу элементов относительно друг друга. Высокопрочный болт работает на осевое растяжение.

Необходима одинаковая толщина элементов, а то несущая способность болта резко уменьшается.

Применяют клееболтовое. Преимущества - простота устройства; По качеству - не уступают сварке, но уступают ей по расходу металла.

Самонарезающие болты - наличие резьбы. Материал - сталь термоупрочненная. d=6 мм для прикрепления профилированного настила к прогонам и элементам фахверка. Преимущество - доступ к конструкции только с одной стороны.

Фундаментные (анкерные) болты - передачи растягивающих усилий с колонн на фундамент. Материал - стали марок ВСтЗкп2, 09Г2С и 10Г2С1.

Date: 2015-09-19; view: 5114; Нарушение авторских прав