Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Основные положения расчета металлических конструкций. Нагрузки и воздействия, расчетные сопротивления

|

|

Вопросы подготовки к экзамену

1. Материалы, применяемые в строительных конструкциях, стали и сплавы:

Сталь - это сплав железа с углеродом, содержащий легирующие добавки, улучшающие качество металла, и вредные примеси, которые попадают в металл из руды или образуются в процессе выплавки.

Сталь, применяемую в строительных конструкциях, производят в основном двумя способами: в мартеновских печах и конвертерах с поддувкой кислородом сверху. Свойства мартеновских и кислородно-конвертерных сталей практически одинаковы, однако кислородно-конвертерный способ производства значительно дешевле и постепенно вытесняет мартеновский.

По прочностным свойствам стали условно делят на три группы:

1) обычной прочности ( < 29 кН/см2) - к этой группе относят низкоуглеродистые стали (С235...С285) различной степени раскисления, поставляемые в горячекатаном состоянии. Обладая относительно небольшой прочностью (см. табл. 2.3), эти стали очень пластичны: протяженность площадки текучести составляет 2,5% и больше, соотношения

< 29 кН/см2) - к этой группе относят низкоуглеродистые стали (С235...С285) различной степени раскисления, поставляемые в горячекатаном состоянии. Обладая относительно небольшой прочностью (см. табл. 2.3), эти стали очень пластичны: протяженность площадки текучести составляет 2,5% и больше, соотношения  0,6...0,7. Хорошая свариваемость обеспечивается низким содержанием углерода (не более 0,22%)"и кремния. Коррозионная стойкость - средняя, поэтому конструкции, выполненные из сталей обычной прочности, следует защищать с помощью лакокрасочных и других покрытий. Однако благодаря невысокой стоимости и хорошим технологическим свойствам стали обычной прочности очень широко применяют для строительных металлических конструкций. Потребление этих сталей составляет свыше 50% от общего объема. Недостатком низкоуглеродистых сталей является склонность к хрупкому разрушению при низких температурах (особенно для кипящей стали С235), поэтому их применение в конструкциях, эксплуатирующихся при низких отрицательных температурах, ограничено.

0,6...0,7. Хорошая свариваемость обеспечивается низким содержанием углерода (не более 0,22%)"и кремния. Коррозионная стойкость - средняя, поэтому конструкции, выполненные из сталей обычной прочности, следует защищать с помощью лакокрасочных и других покрытий. Однако благодаря невысокой стоимости и хорошим технологическим свойствам стали обычной прочности очень широко применяют для строительных металлических конструкций. Потребление этих сталей составляет свыше 50% от общего объема. Недостатком низкоуглеродистых сталей является склонность к хрупкому разрушению при низких температурах (особенно для кипящей стали С235), поэтому их применение в конструкциях, эксплуатирующихся при низких отрицательных температурах, ограничено.

2) повышенной прочности (29 кН/см2 <  < 40 кН/см2) - Стали повышенной прочности (С345...С390) получают либо введением При выплавке стали легирующих добавок, в основном марганца и кремния, реже никеля и хрома, либо термоупрочнением низкоуглеррдистой стали (С345Т). Пластичность стали при этом несколько снижается и протяженность площадки текучести уменьшается до 1…1,5%.

< 40 кН/см2) - Стали повышенной прочности (С345...С390) получают либо введением При выплавке стали легирующих добавок, в основном марганца и кремния, реже никеля и хрома, либо термоупрочнением низкоуглеррдистой стали (С345Т). Пластичность стали при этом несколько снижается и протяженность площадки текучести уменьшается до 1…1,5%.

Стали повышенной прочности несколько хуже свариваются (особенно стали с высоким одержанием кремния) и требуют иногда использования специальных технологических мероприятий для предотвращения образования горячих трещин.

По коррозионной стойкости большинство сталей этой группы близки к низкоуглеродистым сталям. Более высокой коррозионной стойкостью обладают стали с повышенным содержанием меди (С345Д, С375Д, С390Д).

Мелкозернистая структура низколегированных сталей позволяет значительно повысить их сопротивление хрупкому разрушению.

Высокое значение ударной вязкости сохраняется при температуре -40°С и ниже, что позволяет использовать эти стали для конструкций, эксплуатируемых в северных районах. За счет более высоких прочностных свойств применение сталей повышенной прочности приводит к экономии металла до 20...25%

3) высокой прочности  >40 кН/см2) - Прокат из стали высокой прочности (С440...С590) получают, как правило, путем легирования и термической обработки. Для легирования используют нитридообразующие элементы, способствующие образованию мелкозернистой структуры.

>40 кН/см2) - Прокат из стали высокой прочности (С440...С590) получают, как правило, путем легирования и термической обработки. Для легирования используют нитридообразующие элементы, способствующие образованию мелкозернистой структуры.

Стали высокой прочности могут не иметь площадки текучести (при  > 50 кН/см2), и их пластичность (относительное удлинение) снижается до 14% и ниже. Отношение

> 50 кН/см2), и их пластичность (относительное удлинение) снижается до 14% и ниже. Отношение  увеличивается до 0,8...0,9, что не позволяет учитывать при расчете конструкций из этих сталей пластические деформации.

увеличивается до 0,8...0,9, что не позволяет учитывать при расчете конструкций из этих сталей пластические деформации.

Подбор химического состава и режима термообработки позволяет значительно повысить сопротивление хрупкому разрушению и обеспечить высокую ударную вязкость при температурах до -70°С. Определенные трудности возникают при изготовлении конструкций. Высокая прочность и низкая пластичность требуют более мощного оборудования для резки, правки, сверления и других операций.

При сварке термообработанных сталей вследствие неравномерного нагрева и быстрого охлаждения в разных зонах сварного соединения происходят различные структурные превращения. На одних участках образуются закалочные структуры, обладающие повышенной прочностью и хрупкостью (жесткие прослойки), на других металл подвергается высокому отпуску и имеет пониженную прочность и высокую пластичность (мягкие прослойки).

Разупрочнение стали в околошовной зоне может достигали 5...30%, что необходимо учитывать при проектировании сварных конструкций из термообработанных сталей.

Введение в состав стали некоторых карбидообразующих элементов (молибден, ванадий) снижает эффект разупрочнения.

Применение сталей высокой прочности приводит к экономии металла до 25...30% по сравнению с конструкциями из низкоуглеродистых сталей и особенно целесообразно в большепролетных и тяжелонагруженных конструкциях.

Повышение прочности стали достигается легированием и термической обработкой.

По химическому составу стали подразделяют на углеродистые и легированные. Углеродистые стали обыкновенного качества состоят из железа и углерода с некоторой добавкой кремния (или алюминия) и марганца. Прочие добавки (медь, хром и т.д.) специально не вводятся и могут попасть в сталь из руды

Углерод, повышая прочность стали, снижает ее пластичность и ухудшает свариваемость, поэтому для строительных металлических конструкций применяют только низкоуглеродистые стали с содержанием углерода не более 0,22%.

В состав легированных сталей помимо железа и углерода входят специальные добавки, улучшающие их качество. Поскольку большинство добавок)в той или иной степени ухудшают свариваемость стали, а также удорожают ее, в строительстве в основном применяют низколегированные стали с суммарным содержанием легирующих добавок не более 5%. \

Основными легирующими добавками являются кремний (С), марганец (Г), медь (Д), хром (X), никель (Н), ванадий (Ф), молибден (М), алюминий (Ю), азот (А). Состав легирующих добавок указывают в наименовании стали: первые две цифры в марке стали соответствуют содержанию углерода в сотых долях процента, далее перечисляют добавки и их содержание с округлением до целых процентов, цифру 1 при этом обычно не проставляют. Например: 09Г2С, 14Г2АФ.

По степени раскисления стали могут быть кипящими, полуспокойными, спокойными.

Нераскисленные стали кипят при разливке вследствие выделения газов: такая сталь носит название кипящей и оказывается более засоренной газами и менее однородной.

Основным стандартом, регламентирующим характеристики сталей для строительных металлических конструкций, является ГОСТ 27772 - 88. Согласно ГОСТу, фасонный прокат изготовляют из сталей С235, С245, С255, С275, С285, С345, С345к, С375, для листового и универсального проката и гнутых профилей используются также стали С390, С390К, С440 и С590К. Стали С345, С375, С390 и С440 могут поставляться с повышенным содержанием меди (для улучшения коррозионной стойкости) при этом к обозначению стали добавляют букву Д.

Буква С в наименовании означает сталь строительную, цифра показывает значение предела текучести в МПа, буква К - вариант химического состава.

Прокат поставляют как в горячекатаном, так и в термообрабо-танном состоянии. Выбор варианта химического состава и вида термообработки определяется заводом. Главное - обеспечение требуемых свойств. Так, листовой прокат стали С345 может изготовляться из стали с химическим составом С245 с термическим улучшением. В этом случае к обозначению стали добавляют букву Т, например С345Т.

В зависимости от температуры эксплуатации конструкций и степени опасности хрупкого разрушения испытания на ударную вязкость для сталей С345 и С375 проводятся при разных температурах, поэтому они поставляются четырех категорий, а к обозначению стали добавляют номер категории, например С345-1, С375-2.

При поставке по группе А завод гарантирует механические свойства, по группе Б - химический состав, по группе В - механические свойства и химический состав.

Степень раскисления обозначается буквами: кп - кипящая; сп -спокойная; пс - полуспокойная.

Для низкоуглеродистых сталей в зависимости от вида испытаний на ударную вязкость установлено 6 категорий: категории 1,2 - испытания на ударную вязкость не проводят, 3 - проводят при / = +20°С, 4 - при -20°С, 5 - при -20°С и после механического старения, 6 - после механического старения.

Все эти факторы указывают в марке стали. Так, например, ВСтЗпсб - это сталь 3, полуспокойная, с гарантией в пределах величин, установленных стандартом для этой стали, механических характеристик, химического состава и ударной вязкости после механического старения. В строительстве в основном используют стали марок ВСтЗкп2, ВСтЗпсб и ВСтЗсп5, а также сталь с повышенным содержанием марганца ВСтЗГпс5.

Стали, поставляемые по разным стандартам, взаимозаменяемы. Так, сталь С235 соответствует стали ВСтЗкп2, сталь С245 — ВСтЗпсб, сталь С255 — ВСтЗсп5.

Алюминиевые сплавы

Алюминиевые сплавы

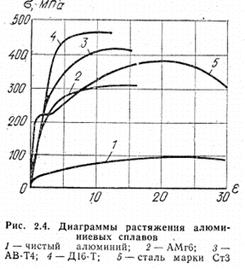

Алюминий по своим свойствам существенно отличается от стали. Плотность его р = 2,7 т/м3, т.е. почти в три раза меньше плотности стали. Модуль продольной упругости алюминия Е = 71,000 МПа, модуль сдвига G=27,000 МПа, что примерно в три раза меньше, чем модуль продольной упругости и модуль сдвига стали. Алюминий не имеет площадки текучести; прямая упругих деформаций непосредственно переходит в кривую упругопластических деформаций

Алюминий очень пластичен; удлинение при разрыве достигает 40...50%, но прочность его весьма низка ав=60...70 МПа, а условный предел текучести 0,2=20...30 МПа. Чистый алюминий быстро покрывается очень прочной окисной пленкой, препятствующей дальнейшему развитию коррозии.

Вследствие весьма низкой прочности технически чистый алюминий в строительных конструкциях применяется весьма редко. Значительное увеличение прочности алюминия достигается путем легирования его магнием, марганцем, медью, кремнием, цинком и некоторыми другими элементами.

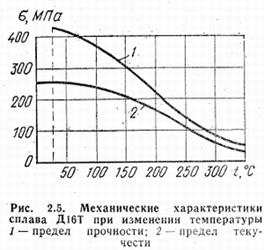

Временное сопротивление легированного алюминия (алюминиевых сплавов) в зависимости от состава легирующих добавок в 2-5 раз выше, чем технически чистого; однако относительное удлинение при этом соответственно в 2 - 3 раза ниже. С повышением температуры прочность алюминия снижается и при температуре свыше 300°С близка к нулю (рис. 2.5).

Временное сопротивление легированного алюминия (алюминиевых сплавов) в зависимости от состава легирующих добавок в 2-5 раз выше, чем технически чистого; однако относительное удлинение при этом соответственно в 2 - 3 раза ниже. С повышением температуры прочность алюминия снижается и при температуре свыше 300°С близка к нулю (рис. 2.5).

Особенностью ряда многокомпонентных сплавов А1 - Mg - Si; Al -Си - Mg; Al - Mg - Zn) является их способность к дальнейшему увеличению прочности в процессе старения после термической обработки; такие сплавы называются термически упрочняемыми.

Временное сопротивление некоторых высокопрочных сплавов (системы Al - Mg - Zn) после термической обработки и искусственного старения превышает 400 МПа; относительное удлинение при этом составляет всего 5 - 10%. Термическая обработка сплавов двойной композиции (А1 - Mg, Al - Mn) к упрочнению не приводит; такие сплавы получили название термически неупрочняемые.

Основные положения расчета металлических конструкций. Нагрузки и воздействия, расчетные сопротивления.

Под предельными состояниями подразумевают такие состояния, при которых конструкции перестают удовлетворять заданным эксплуатационным требованиям или требованиям при производстве работ.

В расчетах конструкций на действие статических и динамических нагрузок и воздействий, которым они могут подвергаться в течение строительства и заданного срока службы, учитываются следующие предельные состояния:

первой группы — по потере несущей способности и (или) полной непригодности к эксплуатации конструкций

второй группы — по затруднению нормальной эксплуатации сооружений.

К предельным состояниям первой группы относятся: общая потеря устойчивости формы; потеря устойчивости положения; разрушение любого характера; переход конструкции в изменяемую систему; качественное изменение конфигурации; состояния, при которых возникает необходимость прекращения эксплуатации в результате текучести материала, сдвигов в соединениях, ползучести, недопустимых остаточных или полных перемещений или чрезмерного раскрытия трещин.

Первая группа по характеру предельных состояний разделяется на две подгруппы: по потере несущей способности (первые пять состояний) и по непригодности к эксплуатации (шестое состояние) вследствие развития недопустимых по величине остаточных перемещений (деформаций).

К предельным состояниям второй группы относятся состояния, затрудняющие нормальную эксплуатацию или снижающие долговечность вследствие появления недопустимых перемещений (прогибов, осадок, углов поворота, колебаний, трещин и т. п.).

Предельные состояния первой группы проверяются расчетом на максимальные (расчетные) нагрузки и воздействия, возможные при нарушении нормальной эксплуатации, предельные состояния второй группы – на эксплуатационные (нормативные) нагрузки и воздействия, отвечающие нормальной эксплуатации конструкций.

Надежность и гарантия от возникновения предельных состояний конструкции обеспечиваются надлежащим учетом возможных наиболее неблагоприятных характеристик материалов; перегрузок и наиболее невыгодного (но реально возможного) сочетания нагрузок и воздействий; условий и особенностей действительной работы конструкций и оснований; надлежащим выбором расчетных схем и предпосылок расчета, учетом в необходимых случаях пластических и реологических свойств материалов.

Это условие для первой группы предельных состояний по несущей способности может быть записано в общем виде:

(3.1)

(3.1)

где N — усилие, действующее в рассчитываемом элементе конструкций (функция нагрузок и других воздействий);S - предельное усилие, которое может воспринять рассчитываемый элемент (функция физико-механических свойств материала, условий работы и размеров элементов).

Поскольку расчетом должна быть обоснована возможность нормальной эксплуатации конструкции в течение всего заданного срока ее службы, значение N неравенства (3.1) должно представлять собой наибольшее возможное за это время усилие (воздействие). Это усилие определяется от расчетных нагрузок F i представляющих собой возможные наибольшие (при определении несущей способности конструкции (при однократно действующей нагрузке) или наиболее часто повторяющиеся нагрузки (при проверке усталостного разрушения). Эти нагрузки определяют умножением нормативных нагрузок Fiн, отвечающих условиям нормальной эксплуатации, на коэффициенты перегрузки, учитывающие возможное отклонение нагрузок в неблагоприятную сторону (большую или меньшую), и на коэффициент надежности по назначению, учитывающий степень ответственности зданий и сооружений.

При одновременном действии двух или нескольких временных нагрузок расчет конструкций по первой и второй группам предельных состояний выполняется с учетом наиболее неблагоприятных сочетаний нагрузок или усилий.

Расчетное сопротивление R получают делением основной характеристики материала – нормативного сопротивления по пределу текучести Rтн или временному сопротивлению разрыву Rвн, устанавливаемой стандартами на поставку металла с учетом статистической изменчивости, на коэффициент надежности по материалам 7м, учитывающий выборочный характер контроля и возможность попадания в конструкции металла с пониженными характеристиками.

Таким образом, предельная сила 5 определяется по пределу текучести

(3.3a)

(3.3a)

по временному сопротивлению

(3.3b)

(3.3b)

Соответственно формула (3.1) для первой группы предельных состояний по прочности может быть записана?  (3.4а)

(3.4а)

или

(3.4б)

(3.4б)

Условие для первой группы предельных состояний по остаточным или полным перемещениям, при которых возникает необходимость прекращения эксплуатации, может быть записано в общем виде

(3.4в)

(3.4в)

Для второй группы предельных состояний предельное условие может быть записано в виде

(3.5)

(3.5)

Нагрузки и воздействия. Классификация и характеристика нагрузок и воздействий.

По времени действия нагрузки и воздействия относятся к постоянным (когда направление, место и время их приложения можно считать неизменными), временным длительным и кратковременным (нагрузки, которые в отдельные периоды строительства и эксплуатации могут отсутствовать) и особым.

К постоянным нагрузкам и воздействиям относятся: вес постоянных частей зданий и сооружений, вес и давление грунтов, воздействие предварительного напряжения.

К временным длительным нагрузкам и воздействиям относятся: вес стационарного оборудования; вес жидкостей и сыпучих материалов в емкостях; давление газов и жидкостей в резервуарах, газгольдерах и трубопроводах; нагрузка на перекрытия складов, библиотек, архивов и подобных помещений, длительные температурные технологические воздействия и т. п.

К кратковременным нагрузкам и воздействиям относятся: атмосферные - снеговые, ветровые, гололедные нагрузки и температурные климатические воздействия; нагрузки от подъемно-транспортного оборудования; нагрузки на перекрытия жилых и промышленных зданий от массы людей, мебели и подобного легкого оборудования; ремонтных материалов в зонах обслуживания и ремонта оборудования; нагрузки и воздействия, возникающие при перевозке строительных конструкций, монтаже и перестановке оборудования и т. п.

К особым нагрузкам и воздействиям относятся: сейсмические и взрывные воздействия; нагрузки и воздействия, вызываемые неисправностью или поломкой оборудования и резкими нарушениями технологического процесса; воздействия просадок основания, обусловленных коренным изменением структуры грунтов (деформаций просадочных грунтов при замачивании или вечномерзлых грунтов при оттаивании, просадка грунтов в районах горных выработок и карстовых районах).

Нормативные нагрузки.

Характеристиками нагрузок являются их нормативные значения, принимаемые на основе статистических данных или по номинальному значению.

Постоянные нагрузки и воздействия. Нормативные значения нагрузок от массы конструкций определяются по данным стандартов и заводов-изготовителей или по размерам, устанавливаемым в процессе проектирования на основе опыта предыдущих проектировок и справочных материалов. Нагрузка от грунтов устанавливается в зависимости от вида грунта и его плотности. Нормативные воздействия предварительного напряжения конструкций устанавливают в процессе проектирования.

Временные длительные нагрузки и воздействия на перекрытия складских помещений, архивов, библиотек и т. п. принимают по СНиП; вес оборудования - по стандартам, каталогам или по проектному заданию; данные по газам, длительные температурные и другие впялей-ствия на конструкции устанавливают в зависимости от работы оборудования и указывают в проектных заданиях.

Кратковременные нагрузки и воздействия на перекрытия жилых и общественных зданий от массы людей, мебели и т. п., а также на перекрытия производственных площадок устанавливают в соответствии с действующими инструктивно - нормативными документами. Нагрузки от серийного подъемно-транспортного оборудования принимают по соответствующим стандартам, для индивидуального - по данным заводских паспортов.

Снеговая нагрузка. Нормативное значение снеговой нагрузки РО на 1 м2 площади горизонтальной проекции покрытия устанавливают на основании данных гидрометеорологической службы как среднее арифметическое значение ежегодных максимумов запаса воды в снеговом покрове, выбранных из результатов снегосъемок на защищенном от воздействия ветра участке, за период не менее 10 лет.

Нормативный вес снегового покрова рн определяют по формуле:

(3.6)

(3.6)

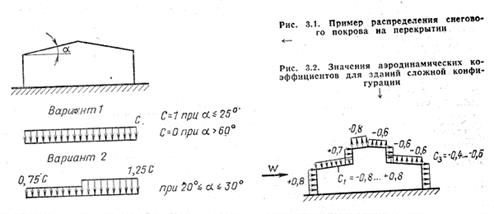

где ро - вес снегового покрова на 1 м2 горизонтальной поверхности земли, принимаемый в зависимости от района бывшего СССР; значения ро для некоторых районов приведены в прил. 2; с - коэффициент перехода от веса снегового покрова на горизонтальной поверхности земли к снеговой нагрузке на покрытие с учетом его неравномерного распределения в зависимости от рельефа кровли

где ро - вес снегового покрова на 1 м2 горизонтальной поверхности земли, принимаемый в зависимости от района бывшего СССР; значения ро для некоторых районов приведены в прил. 2; с - коэффициент перехода от веса снегового покрова на горизонтальной поверхности земли к снеговой нагрузке на покрытие с учетом его неравномерного распределения в зависимости от рельефа кровли

Значения коэффициента с зависят от очертания покрытия и приведены в нормах на проектирование.

Ветровая нагрузка устанавливается на основании данных гидрометеорологических станций о скорости ветра на высоте 10 м от поверхности земли. По этим данным скоростные напоры ветра определяют по формуле:

(3.7)

(3.7)

где V-скорость ветра, м/с, определяемая статистической обработкой длительного наблюдения из условия ее повторения или превышения один раз за 5 лет (период повторяемости).

Значение нормативной ветровой нагрузки qн определяют по формуле:

(3.8)

(3.8)

где qo - нормативный скоростной напор ветра, определяемый по формуле (3.7), значения которого зависят от района расположения сооружения; k - коэффициент на возрастание скоростного напора по высоте (прил. 3); с - аэродинамический коэффициент, принимаемый по нормам проектирования

Гололедные нагрузки учитывают при проектировании воздушных линий электропередачи и связи, антенно-мачтовых устройств и других подобных сооружений. Гололедную нагрузку принимают по нормам проектирования.

Температурные воздействия, обусловленные изменением температуры окружающего воздуха и солнечной радиации, а также влиянием технологических температур (излучение технологического оборудования и изделий), учитывают при расчете в случае, когда они могут оказать влияние н а прочность и деформативность конструкций. При расчете температурные воздействия учитывают в стадии возведения и в стадии эксплуатации конструкций.

Расчет производят:

а) на возможную разность температур, возникающую в процессе эксплуатации конструкции с момента ее замыкания в статически неопределимую систему, называемую температурой замыкания;

б) на перепад температуры по сечению элемента. Температурные воздействия определяются по СНиП П-6-74 "Нагрузки и воздействия".

Величины сейсмических воздействий устанавливают по нормам в зависимости от балльности района возведения сооружения.

Расчетные нагрузки и коэффициенты перегрузки (надежности по нагрузке).

Коэффициент п учитывает изменчивость нагрузок, зависящую от ряда факторов, вследствие случайных отступлений от заданных условий нормальной эксплуатации. Коэффициенты надежности по нагрузке устанавливают после обработки статистических данных наблюдений за фактическими нагрузками,- которые отмечены во время эксплуатации сооружений. Эти коэффициенты зависят от вида нагрузки, вследствие чего каждая нагрузка имеет свое значение коэффициента.

Коэффициенты перегрузки характеризуют только изменчивость нагрузок. Они не учитывают динамического воздействия нагрузки, которое характеризуется специальным коэффициентом динамичности, представляющим собой отношение наибольшего напряжения (прогиба) при динамическом воздействии к напряжению (прогибу) при статическом воздействии той же нагрузки. Коэффициенты не учитывают и перспективного возрастания нагрузки с течением времени, например возрастания временной нагрузки на подкрановые балки при изменении грузоподъемности кранов и т. п.

Сочетание нагрузок.

Нагрузки воздействуют на конструкции не раздельно, а в сочетании друг с другом.

Различают следующие сочетания нагрузок:

а) основные сочетания, состоящие из постоянных и временных длительных и кратковременных нагрузок и воздействий;

б) особые сочетания, состоящие из постоянных, временных длительных, кратковременных и одной из особых нагрузок и воздействий.

Согласно главе СНиП П-6-74 "Нагрузки и воздействия", при расчете конструкций на основные сочетания, включающие только одну кратковременную нагрузку, коэффициент сочетания nc принимают равным единице. При расчете на основные сочетания, включающие не менее двух кратковременных нагрузок (воздействий), значения кратковременных нагрузок (воздействий) умножают на коэффициент сочетаний, равный 0,9.

При расчете конструкций и оснований на особые сочетания нагрузок и воздействий значения кратковременных нагрузок и воздействий или соответствующие им усилия умножают на коэффициент сочетания, равный 0,8 (кроме случаев, оговоренных в нормах проектирования зданий и сооружений в сейсмических районах).

Нормативные и расчетные сопротивления. Нормативные сопротивления.

Основными характеристиками сопротивления материалов силовым воздействиям являются нормативные сопротивления Rтн Rвн устанавливаемые нормами проектирования строительных конструкций.

Механические свойства материалов изменчивы, поэтому нормативные сопротивления устанавливают на основе статистической обработки показателей механических свойств материалов, выпускаемых нашей промышленностью. Значения нормативных сопротивлений устанавливают такими, чтобы обеспеченность их составляла не менее 0,95.

Значение нормативного сопротивления стали равно значению контрольной или браковочной характеристики, устанавливаемой соответствующими государственными стандартами и имеет обеспеченность не менее 0,95.

Для углеродистой стали и стали повышенной прочности и алюминиевых сплавов за основную характеристику нормативного сопротивления принято значение предела текучести, поскольку при напряжениях, равных пределу текучести, в растянутых, изгибаемых и других элементах начинают развиваться пластические деформации, а сжатые элементы начинают терять устойчивость. Однако в случае, когда переход материала в пластическое состояние выражен нечетко (нет площадки текучести), как, например, в тросах, или когда значения показателей текучести близко подходят к временному сопротивлению (стали высокой прочности), а также в случаях, когда по характеру работы конструкций несущая способность определяется прочностью, а не пластичностью, за нормативное сопротивление принимают значение временного сопротивления. Таким образом, установлены два вида нормативных сопротивлений - по пределу текучести Rтн и временному сопротивлению Rвн.

Расчетные сопротивления материала.

Расчетные сопротивления материала R и Rв определяют делением нормативного сопротивления на коэффициент надежности по материалу:

(3.9)

(3.9)

Коэффициент надежности по материалам  .Значение механических свойств металлов проверяется на металлургических заводах выборочными испытаниями. Механические свойства металлов контролируют на малых образцах при кратковременном одноосном растяжении, фактически же металл работает длительное время в большеразмерных конструкциях при сложном напряженном состоянии. В прокатных профилях могут быть минусовые допуски. Возможно попадание в конструкции материала со свойствами ниже установленных в ГОСТе. Влияние этих факторов на снижение несущей способности конструкций учитывают коэффициентом надежности по материалам.

.Значение механических свойств металлов проверяется на металлургических заводах выборочными испытаниями. Механические свойства металлов контролируют на малых образцах при кратковременном одноосном растяжении, фактически же металл работает длительное время в большеразмерных конструкциях при сложном напряженном состоянии. В прокатных профилях могут быть минусовые допуски. Возможно попадание в конструкции материала со свойствами ниже установленных в ГОСТе. Влияние этих факторов на снижение несущей способности конструкций учитывают коэффициентом надежности по материалам.

Таблица 3.1. Коэффициенты надежности по материалу для стального проката.

| Группа стали | ГОСТ или ТУ на сталь | Коэффициент надежности по материалу |

| Обычной и повышенной прочности 380 МПа | ГОСТ 23570-79 ТУ 14-1-3023-80 | 1,025 |

| ГОСТ 380- 71 (сизм.) ГОСТ 19281-73 ГОСТ 19282-73 ГОСТ 14637-79 ГОСТ 10705-80 | 1,05 | |

| Высокой прочности 380 МПа | ГОСТ 19281-73 ГОСТ 19282-73 ТУ 14-3-829-79 | 1,1 |

| ТУ 14-1-1308-75 ТУ 14-1-1772-76 | 1,15 |

Формулы для определения расчетных сопротивлений

Растяжение, сжатие и изгиб:

- по пределу текучести, R:

- по временному сопротивлению, Rв:

Сдвиг, Rср:

Смятие торцевой поверхности (при наличии пригонки), R см.т

Смятие местное в цилиндрических шарнирах (цапфах) при плотном касании:

Диаметральное сжатие катков (при свободном касании в конструкциях с ограниченной подвижностью):

Растяжение в направлении толщины проката, R p.т:

Возможное снижение механических свойств против нормативных значений устанавливается на основе обработки статистических данных заводских испытаний стали, а работа ее в конструкциях на основе исследований.

Коэффициент надежности по материалу ум установлен на основании анализа кривых распределений результатов испытаний стали и ее работы в конструкции.

Date: 2015-09-19; view: 2162; Нарушение авторских прав