Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Экономическая часть

|

|

Серийное производство — тип производства, характеризующийся ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска.

Серийное производство является основным типом современного производства, и предприятиями этого типа выпускается в настоящее время 75–80 % всей машиностроительной продукции. По всем технологическим и производственным характеристикам серийное производство занимает промежуточное положение между единичным и массовым производством.

В зависимости от числа изделий в партии или серии и значения коэффициента серийности (коэффициента закрепления операций) различают мелкосерийное, среднесерийное и крупносерийное производство.

В зависимости от размеров партий выпускаемых изделий характер технологических процессов серийного производства может изменяться в широких пределах, приближаясь к процессам массового или единичного производства. Правильное определение характера проектируемого типа производства и степени его технической оснащенности, наиболее рациональных для данных условий конкретного серийного производства, является очень сложной задачей, требующей от технолога понимания реальной производственной обстановки, ближайших перспектив развития предприятия и умения проводить серьёзные технико-экономические расчёты и анализы.

Исходные данные для расчёта экономических показателей производства представляются в табл. 4.1. Особенности технологического процесса изготовления детали «Втулка» указываются в табл. 4.2.

Таблица 4.1 - Исходные данные для расчёта экономических показателей производства

| Наименование | Значение | |||||

| Годовая программа выпуска, шт. | ||||||

| Цена материала, руб./т. | ||||||

| Цена отходов, руб./т. | ||||||

| Тариф на электроэнергию, руб./кВт·ч. | 2,5 | |||||

| Тарифные ставки рабочих по разрядам | ||||||

| 26,92 | 32,17 | 35,12 | 37,72 | 42,66 | 49,88 |

Таблица 4.2 - Особенности технологического процесса изготовления детали «Втулка».

| Наименование детали | Характеристика материалы | Номер операции | Наименование операции | Оборудование, вид, марка | Стоимость оборудования, тыс. руб. | Норма времени, мин | |||||

| Заготовка | Марка | Масса заготовки, кг | Масса детали, кг | Тшт | Тм | Тв | |||||

| Деталь «Втулка» | Трубный прокат | Сталь 20 | 2,17 | Токарно- револьверная | Токарно-револьверный полуавтомат | 4,158 | 2,45 | ||||

| Внутришлифовальная | Внутришлифовальный станок 3А227 | 8,98 | 5,59 | 2,5 |

4.1. Определение формы организации производственного процесса и расчёт параметров поточной линии [18]

Расчёт размера партии запуска:

(4.1)

(4.1)

где Тп-з – время на переналадку оборудования по ведущей операции (т.е. по операции с наиболее сложной и трудоёмкой переналадкой оборудования), мин;

Тшт – норма времени по той же ведущей операции, мин;

a – коэффициент допускаемых потерь времени на переналадку оборудования (для среднесерийного производства 0,03).

,

,

Принимается  =200 шт.

=200 шт.

Далее определяется общая трудоёмкость линии исходя из действительного фонда времени её работы по изготовлению выбранной детали с учётом партии запуска, час:

, (4.2)

, (4.2)

где ∑Тшт – суммарное время обработки детали по технологическому процессу, мин;

Fд – действительный фонд времени за определённый плановый период, час;

(4.3)

(4.3)

где Др=247 – число рабочих дней в году;

Тсм=8 час – продолжительность смены;

Ксм=2 – количество смен;

а=3% - процент потерь времени на плановый ремонт оборудования;

,

,

.

.

Рассчитывается величина приведённой программы по базовому изделию:

, (4.4)

, (4.4)

.

.

На основании приведённой программы находится такт работы линии:

, (4.5)

, (4.5)

Определение числа рабочих мест и коэффициента загрузки с учётом приведённой годовой программы.

Расчётное число рабочих мест:

, (4.6)

, (4.6)

где  - норма времени на i-й операции, мин.

- норма времени на i-й операции, мин.

;

;

;

;

корректируется время  =8,99, тогда

=8,99, тогда  =

=  =31

=31

Принятое число рабочих мест: Спр005=25, Спр015=31.

Коэффициент загрузки:

(4.7)

(4.7)

где  – принятое число рабочих мест на i-й операции.

– принятое число рабочих мест на i-й операции.

Определяется средний коэффициент загрузки по линии:

, (4.8)

, (4.8)

где m – число операций на линии;

Определяется время, необходимое для выполнения сменного задания на каждой операции:

(4.9)

(4.9)

где Nсм – производительность линии за смену;

t i – норма времени на i -ой операции, мин;

(4.10)

(4.10)

где Rк=480 мин. – период комплектования выработки;

Определяются межоперационные оборотные заделы:

, (4.11)

, (4.11)

где Тп – период времени одновременного выполнения двух смежных операций, в течении которого производительность на каждой из них постоянна (количество рабочих мест не меняется);

Сi и Сj – количество рабочих мест на смежных операциях в течении Тп;

,

,

,

,

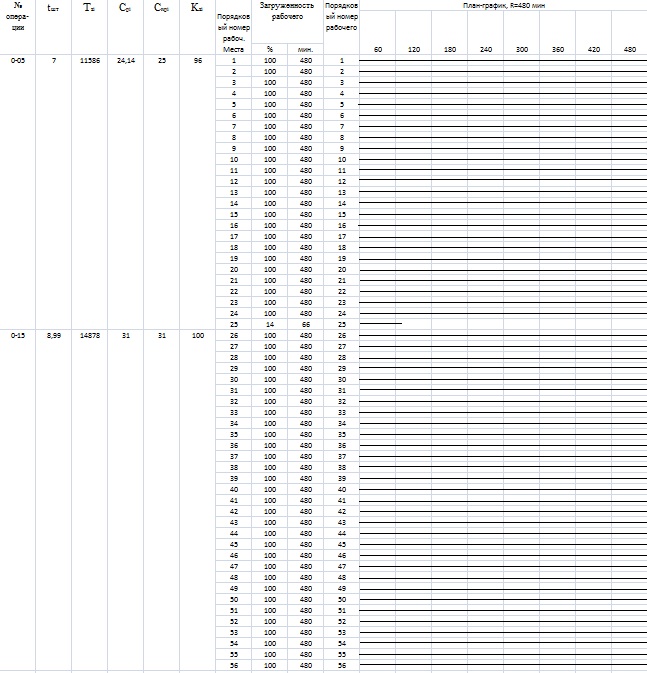

Строится план-график работы прерывно-поточной линии (табл. 4.3).

4.2. Расчёт потребного количества оборудования и производственной

площади

Потребное количество оборудования по каждой операции определяется на основании расчета числа рабочих мест, полученных при определении основных параметров потока.

Результаты расчётов и требуемые параметры оборудования сводятся в таблицу 4.4.

Таблица 4.3 - План – график работы прерывно – поточной линии

Продолжение табл. 4.3 - Движение межоперационного оборотного задела

| За первый ритм R | За второй ритм R | ||||||||||||||

|

|

| -8 |

8 8

| -8 |

Потребное количество оборудования по каждой операции определяется на основании расчёта рабочих мест, полученных при определении основных параметров потока.

Определяются затраты на оснащение проектируемой поточной линии необходимым инструментом, инвентарём:

1. Стоимость подъёмно-транспортного оборудования принимается 5% от стоимости технологического оборудования;

2. Стоимость инструмента и приспособлений принимается 10% от стоимости технологического оборудования;

3. Стоимость производственного инвентаря принимается 1% от стоимости технологического оборудования.

Результаты расчётов суммы капитальных затрат на строительство и оснащение линии по производству детали (стоимости основных фондов) сводятся в таблицу 4.5.

Таблица 4.4 - Расчёт потребного количества оборудования и производственной площади

| Номер операции | Наименование операции | Модель оборудования | Принятое количество единиц | Габаритные размеры, м | Площадь единиц оборудования, м2 | Коэффициент, учитывающий дополнительные площади | Производственная площадь, м2 | Мощность электродвигателя, кВт | Цена оборудования, тыс. руб. | |||

| ед. | всего | ед. | всего | ед. | всего | |||||||

| Токарно-револьверная | 2,050×1,550 | 3,178 | 12,7 | 317,5 | 5,5 | 137,5 | ||||||

| Внутришлифовальная | 3А227 | 2,815×1,900 | 5,34 | 21,36 | 662,16 | |||||||

| Итого: | 979,66 | 230,5 |

4.3. Организация труда и заработной платы

Режимный фонд времени рабочего, час:

(4.12)

(4.12)

Действительный фонд времени одного рабочего, час:

Таблица 4.5 - Расчёт стоимости основных фондов

| № п/п | Наименование | Единица измерения | Количество | Стоимость, тыс. руб. |

| Здания | м2 | 979,66 | ||

| Технологическое оборудование | ед. | |||

| Подъёмно-транспортное | ||||

| Инструмент и приспособления | ||||

| Производственный инвентарь | ||||

| Итого: |

(4.13)

(4.13)

где а – процент потерь рабочего времени в связи с невыходом на работу (а=10%);

Определение численности основных рабочих проводится исходя из трудоёмкости программы выпуска изделия:

- явочная численность:

(4.14)

(4.14)

где Кв.н.=1,1- коэффициент выполнения норм;

- списочная численность:

(4.15)

(4.15)

Результаты расчётов списочной численности основных рабочих сводятся в таблицу 4.6.

Таблица 4.6 - Численность основных рабочих

| № п/п | Профессия | Численность, чел. | Разряд, ед. | |||||

| Фрезерно-центровальная | ||||||||

| Токарно-многорезцовая | ||||||||

| Итого |

Численность вспомогательных рабочих определяется по нормативам обслуживания в соответствии с необходимостью обслуживания каждого вида технологического оборудования.

Явочная численность определяется по формуле:

(4.16)

(4.16)

где m – количество групп обслуживаемого оборудования;

Hоб.i – количество единиц оборудования i-ой группы обслуживаемого одним рабочим, ед./чел.

,

,

Списочная численность вспомогательных рабочих:

(4.17)

(4.17)

где Кн=1,1 – коэффициент, учитывающий невыход на работу по причине предусмотренной законодательством;

Результаты численности вспомогательных рабочих сводятся в таблицу 4.7.

Численность руководителей определяется согласно штатному расписанию, на основании использования нормы управляемости. На одного мастера приходиться 28 рабочих.

Численность младшего обслуживающего персонала определяется согласно нормам обслуживания (2000 м2 на одного работника МОП).

Таблица 4.7 - Численность вспомогательных рабочих

| № п/п | Модель оборудования | Количество, ед. | Норма обслуживания ед./чел. | Численность, чел. | В том числе по разрядам | |||||

| 13/1 | ||||||||||

| 3А227 | 15/1 | |||||||||

| Итого | - | - | - | - | - | - |

Результаты расчёта численности работающих заносятся в таблицу 4.8.

Таблица 4.8 - Списочная численность работающих

| № п/п | Категории | Численность, чел. |

| Основные рабочие | ||

| Вспомогательные рабочие | ||

| Руководители | ||

| МОП | ||

| Итого: |

4.4. Расчёт фонда оплаты труда

Основная заработная плата основных рабочих рассчитывается по формуле (на одну деталь):

(4.18)

(4.18)

где Но – норма обслуживания (принимается Но=1)

Зпчас.- суммарная плотность одного нормо-часа с учётом всех видов доплат, руб.

Расчёт фонда основной заработной платы вспомогательных рабочих рекомендуется проводить в соответствии с повременно – премиальной системой с элементами нормирования по списочному составу работающих с учётом действительного фонда времени работы:

(4.19)

(4.19)

где Чн – стоимость нормо-часа для всех вспомогательных рабочих с учётом всех видов доплат, руб.;

Чв.с. – списочная численность вспомогательных рабочих, чел.

Расчёты по основной заработной плате производственных рабочих представлены в табл. 4.9.

Расчёт фонда основной заработной платы руководителей и младшего обслуживающего персонала проводится на основании окладов согласно штатному расписанию и их численности.

Расчёт годового фонда оплаты труда работающих, среднемесячной заработной платы представлены в таблице 4.10.

4.5. Расчёт себестоимости изготовления детали

Состав статьи калькуляции для учёта затрат на единицу продукции.

1) Сырьё и материалы за вычетом отходов:

Таблица 4.9 - Годовой фонд основной заработной платы рабочих

| Номер операции | Наименование операции | Годовая программа, шт | Разряд | Норма штучного времени, мин | Часовая тарифная ставка, руб | Доплаты | Надбавка за проф. мастерство | Доплата за выполнение нормированного задания | Премия | Стоимость 1го норма часа | Основная заработная плата, руб.\руб | |||||||

| За условия труда | За работу в вечернее время | |||||||||||||||||

| % | Руб. | % | Руб. | % | Руб. | % | Руб. | % | Руб. | Руб. | На деталь | Всего в год | ||||||

| Основные рабочие | ||||||||||||||||||

| Токарно-револьверная | 42,66 | 1,71 | 8,53 | 1,71 | 2,13 | 10,67 | 67,41 | 7,86 | 6026104,8 | |||||||||

| Внутришлифовальная | 8,99 | 42,66 | 1,71 | 8,53 | 1,71 | 2,13 | 10,67 | 67,41 | 10,09 | 7735801,2 | ||||||||

| Итого | 17,95 | |||||||||||||||||

| Вспомогательные рабочие | ||||||||||||||||||

| - | 37,72 | 1,51 | 7,54 | 1,51 | 1,89 | 9,43 | 59,59 | - | 423970,56 | |||||||||

| 3A227 | - | 37,72 | 1,51 | 7,54 | 1,51 | 1,89 | 9,43 | 59,59 | 423970,56 | |||||||||

| Итого | 847941,12 |

Таблица 4.10 - Годовой фонд оплаты труда работающих

| № п/п | Категория работающих | Годовой фонд основной заработной платы, руб. | Дополнительная заработная плата | Премия | Годовой фонд оплаты труда, руб. | Средне- месячная заработная плата, руб. | ||

| % | руб. | % | руб. | |||||

| Основные рабочие | 2477143,1 | - | - | 16239049,1 | 12082,63 | |||

| Вспомогательные рабочие | 847941,11 | 152629,4 | - | - | 1000570,52 | 10422,6 | ||

| Руководители | - | - | ||||||

| МОП | - | - | ||||||

| Итого: | 14759847,11 | - | - | - | - | 18031619,62 | - |

(4.20)

(4.20)

где Мз – масса заготовки, кг;

Цм – цена материала за 1 кг, руб.;

Мд – масса детали, кг;

Цотх. – стоимость одного килограмма реализуемых отходов, руб.

2) Энергия на технологические нужды:

(4.21)

(4.21)

где  - суммарная мощность электродвигателя всего оборудования, установленного на линии, кВт;

- суммарная мощность электродвигателя всего оборудования, установленного на линии, кВт;

Кз – коэффициент загрузки электродвигателя по мощности;

Ц1кВт ч – цена 1 кВт;

Тмаш – машинное время выполнения операций потока, час.

3) Заработная плата основных производственных рабочих, включая дополнительную заработную плату и отчисления на социальные нужды.

Основная заработная плата основных производственных рабочих определяется на основании расчёта годового фонда основной заработной платы основных рабочих (табл. 4.9).

Дополнительная заработная плата определяется в процентах к основной заработной плате:

; (4.22)

; (4.22)

Отчисления на социальные нужды по единому социальному налогу исчисляются исходя из установленных законодательством норм отчислений от суммы основной и дополнительной заработной платы:

(4.23)

(4.23)

где αесн – процент отчислений по ставке единого социального налога.

Таким образом, затраты на заработную плату производственных рабочих составляют:

(4.24)

(4.24)

Все перечисленные статьи являются прямыми, остальные косвенные калькуляционные статьи определяются путём составления соответствующих смет расходов, называемых комплексными, т. к. каждая статья расходов включает несколько элементов затрат.

Отнесение косвенных расходов на себестоимость конкретных видов продукции может осуществляться методом их распределения пропорционально основной заработной плате основных производственных рабочих.

4) Ремонт и содержание оборудования.

Принимается 5% от стоимости установленного оборудования:

Определяются затраты на одну деталь:

5) Общепроизводственные или цеховые расходы принимаем 150% от основной заработной платы основных производственных рабочих:

6) Общехозяйственные расходы принимаем 50% от основной заработной платы основных производственных рабочих:

Производственная себестоимость детали складывается из рассчитанных выше затрат по статьям калькуляции.

7) Внепроизводственные (коммерческие расходы) принимаем в размере 5% от производственной себестоимости продукции:

Сумма затрат по всем статьям калькуляции представляет собой полную себестоимость продукции, которая заносится в таблицу 4.11.

4.6. Технико-экономические показатели поточной линии

Для оценки эффективности организации проектируемой поточной линии по производству данной детали необходимо рассчитать технико-экономические показатели, которые представлены в таблице 4.12.

Поточная линия является экономически эффективным, если срок окупаемости не превышает значение нормативного срока окупаемости:

Таблица 4.11 - Полная себестоимость продукции

| Статьи калькуляции | Затраты, руб. | |

| на единицу продукции | на годовой выпуск | |

| 1. Сырьё и основные материалы | 62,8 | |

| 2. Электроэнергия на технологические нужды | 82,2 | |

| 3. Заработная плата (основная и дополнительная) | 21,18 | 16238282,4 |

| 4. Отчисления на социальные нужды | 5,51 | 4224406,8 |

| 5. Ремонт и содержание оборудования | 0,82 | |

| 6. Общепроизводственные расходы | 26,93 | 20646692,4 |

| 7. Общефабричные расходы | 8,98 | 6884786,4 |

| Итого: производственная себестоимость | 208,42 | 159791445,6 |

| 8. Коммерческие расходы | 10,42 | 7889572,28 |

| Итого: полная себестоимость | 218,84 | 167780231,2 |

(4.25)

(4.25)

где Ен – нормативный коэффициент экономической эффективности капиталовложений, равный 0,12.

Так как срок окупаемости капитальных затрат 0,15 лет (табл. 4.12), а нормативный срок окупаемости 8,3 года, то производство является экономически эффективным.

Таблица 4.12 - Технико-экономические показатели поточной линии

| Наименование показателя | Ед. изм. | Формула для расчёта | Значение |

| 1. Годовой выпуск продукции, Nг | дет. | - | |

| 2. Количество оборудования, Спр | ед. | - | |

| 3. Средний коэффициент загрузки оборудования, Кз.ср. | % | - | |

| 4. Производственная площадь, Sпр | м2 | - | 979,66 |

| 5. Стоимость основных фондов, ОСФ | тыс. руб. | - | |

| 6. Списочная численность работающих, Чсп. - в том числе основных рабочих, Чосн. | чел. | - | |

| 7. Выпуск продукции, приходящийся на одного основного рабочего | дет./раб. |

| |

| 8. Себестоимость единицы продукции по статьям калькуляции, С1пол. | руб. | - | 218,84 |

| 9. Рентабельность продукции, Rпрод. | % | - | |

| 10. Прибыль на единицу продукции, П΄ | руб. |

| 32,83 |

| 11. Цена единицы продукции, Цопт. | руб. |

| 251,67 |

| 12. Годовой выпуск продукции в денежном выражении, Вр | руб. |

| 192950355,6 |

| 13. Удельные капитальные затраты на единицу продукции, К΄ | руб./дет. |

| 40,2 |

| 14. Съём продукции с 1 м2 производственной площади, С2 | дет./м2 |

| |

| 15. Срок окупаемости капитальных затрат, Ток. | лет |

| 0,15 |

| 16. Фактический коэффициент экономической эффективности капитальных вложений, Еф. | - |

| 6,27 |

Вывод по главе

В данной части дипломного проекта по разработанному технологическому процессу изготовления детали "втулка" в условиях серийного производства (Nпр=766680 шт.), рассчитыны параметры прерывно-поточной операционной линии: расчетная величина такта r = 0,29 мин., необходимое число единиц оборудования(для токарной-револьверной операции С005=25, для внутрищлифовальной операции С015=31), средний коэффициент загрузки рабочих мест на поточной линии Кз.о.ср=98%, производительность линии за смену Nсм=1655дет. В связи с различной продолжительностью выполнения операций и отсутствием синхронизации образуются межоперационные (оборотные) заделы. Построен стандарт план работы поточной линии и движение межоперационных заделов.

Производственная площадь данного производства S=979,66 м2, на которой размещены 56 станков, обслуживаемые 112-ю основными рабочими и 8-ю вспомогательными рабочими, работающими в две смены, мощность оборудования потока – 230,5 кВт, стоимость оборудования – 12500000 руб.

Далее рассчитана стоимость основных фондов ОСФ=30750тыс.руб. Годовой фонд заработной платы основных рабочих составляет 16238144,28 руб, вспомогательных рабочих - 1000520,52 руб., руководителей - 720 тыс.руб., МОП - 72 тыс.руб. Найдена среднемесячная заработанная плата основных рабочих 12081,95 руб. и вспомогательных рабочих в размере 10422,6 руб., руководителей - 15 тыс.руб., МОП – 6 тыс.руб.

По статьям калькуляции рассчитана себестоимость детали «втулка», которая составила 218,84 руб.

В условиях серийного производства (Nпр=766680 шт.) линия имеет следующие экономические показатели:

- выпуск продукции, приходящийся на одного основного рабочего 6846 дет./раб.;

- годовой выпуск продукции в денежном выражении 192950355,6 руб.;

- удельные капитальные затраты на единицу продукции 40,2 руб./дет.;

- съём продукции с 1  производственной площади 783 дет/

производственной площади 783 дет/  ;

;

- срок окупаемости капитальных затрат 0,15 лет;

- фактический коэффициент экономической эффективности капитальных вложений 6,27.

Таким образом, производство является экономически выгодным и рентабельным, так как срок окупаемости составляет 0,15 лет, что меньше нормативного срока окупаемости, который составляет 8,33 года.

Date: 2015-09-19; view: 433; Нарушение авторских прав