Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Исследовательская часть

|

|

2.1. Упрочнение порошковых материалов

Под термической обработкой понимается совокупность операций нагрева, выдержки при высоких температурах и охлаждения в целях изменения структуры и обрабатываемости материала, улучшения сочетания его механических и физических свойств без изменения формы и размеров изделий. Возможность применения различных видов термической обработки основана на том, что каждая частица порошкового металла представляет собой компактный металл, в котором при нагреве и охлаждении совершаются такие же превращения, как и в больших объемах литого и кованого металла. Однако резкое отличие порошкового металла от кованого по структурному строению, термодинамическому состоянию не позволяет автоматически переносить закономерности тепловых процессов кованых сталей на порошковые [2].

2.1.1. Закалка порошковых сталей

Структурные особенности порошковых сталей оказывают влияние на ее закаливаемость, под которой понимается способность стали воспринимать закалку, т. е. приобретать высокую твердость и прочность. Закаливаемость углеродистой стали зависит от содержания углерода и полноты превращения аустенита в мартенсит: чем больше углерода в стали, тем выше твердость, тем лучше закаливаемость стали. Закаливаемость легированной стали зависит как от содержания углерода, так и от количества и качества легирующих элементов. Например, некоторые легированные стали за счет большого количества специальных карбидов закаливаются на твердость до 68—70 НRCЭ [2].

В порошковых сталях пористость оказывает влияние как на закаливаемость, так и на технологию выполнения закалки и ее качественные результаты. При закалке порошковых сталей возрастают возможности образования мягких пятен, разброс твердости и обезуглероживание изделий. Причинами разброса твердости могут быть неравномерное распределение углерода и плотности по объему изделия, косвенное влияние пор и т. п. Так, определение твердости структурных состав-

-ляющих порошковой стали с 0,8% С после различных видов термической обра

ботки показало, что если твердость мартенсита образцов с 13—15% пор колеблется в пределах 7400—8600 МПа, то у образцов с 24—26% пор она составляет всего 6000—7200 МПа [2].

Установленные различия в значениях твердости мартенсита и появление «мягких» пятен в закаленных порошковых сталях необходимо связывать е наличием в них пор. При закалке охлаждение и теплоотвод от закаливаемых изделий совершается через внешнюю активную поверхность, которая в случае наличия беспористых тел является поверхностью изделия, а ее величина определяется геометрическими размерами изделия. В порошковых телах охлаждение при закалке может производиться не только через внешнюю поверхность, но и через поверхность пор. Поэтому в пористых телах активная поверхность является переменной величиной и определяется как геометрией изделия, так объемным содержанием пор и их качественным состоянием. Если поры закрыты и не выходят на поверхность, то активная поверхность равна активной поверхности соответствующего компактного тела.

Иная картина будет наблюдаться при охлаждении пористого тела. Так как охлаждающие жидкости, применяемые при закалке (например, вода), как правило, обладают низкой температурой испарения и кипения, то при погружении в них горячих изделий жидкость, проникая в поры, мгновенно превращается в пар, образует над порами устойчивые пузырьки, резко уменьшающие активную поверхность охлаждения. Это приводит к снижению общей скорости охлаждения, а в зонах пор — к образованию мягких пятен. В целях предупреждения образования устойчивых газовых пузырьков и получения однородной твердости при закалке пористых порошковых изделий необходимо производить интенсивное перемешивание охлаждающей жидкости [2]. Анализ микроструктуры закаленных образцов с 13% пор из порошковой стали с 0,8% С показал, что при закалке в воду на поверхности образцов наблюдаются мартенситная и мартенситно-

бейнитная структуры, которые, проникая на небольшую глубину, переходят в трооститную, а затем в сорбитную. При закалке в масло у всех образцов на

поверхности образуется структура бейнитная или бейнито-трооститная, переходящая по глубине в сорбитную. В связи с этим масло (как закалочная среда) рекомендуется при закалке только мелких изделий, изготовленных из легированных сталей, которые имеют малую критическую скорость закалки, а также если бейнитная структура является предпочтительнее мартенситной.

К числу факторов, формирующих механические свойства закаленных сталей, относятся температура и время нагрева изделий под закалку, которые определяют структуру, твердость и однородность аустенита. В случае получения кованых сталей нагрев выше оптимальной температуры приводит к росту зерна аустенита, а при закалке — к получению крупноигольчатого мартенсита и увеличению остаточного аустенита, что снижает механические свойства закаленных изделий.

Низкая склонность к росту зерна аустенита порошковых сталей позволяет предположить, что их нагрев под закалку может осуществляться при более высоких температурах без опасения перегрева. Установлено, что превышение температуры нагрева порошковых сталей под закалку над оптимальными температурами, принятыми для соответствующих кованых сталей, не только не снижает твердость, но и позволяет получать мелкозернистую более однородную структуру мартенсита с повышенными свойствами. Падение твердости и огрубление структуры наблюдается только после превышения определенной оптимальной температуры, зависящей от пористости: чем больше пористость, тем выше температура нагрева под закалку.

Следовательно, в порошковых сталях под оптимальной температурой закалки понимается температурный интервал, обеспечивающий получение максимальной твердости. В зависимости от пористости он располагается на 60—120 °С выше соответствующих критических точек кованых сталей аналогичного химического состава.

2.1.2. Закалка порошковых изделий с применением нагрева токами высокой частоты

Электротермическая обработка является перспективным методом повышения свойств порошковых изделий, так как она в отличие от обычной термической обработки обеспечивает минимальную деформацию деталей, дает возможность обработки пористых изделий без применения защитных атмосфер, повышает твердость закаленных деталей, улучшает их структуру и позволяет получать хорошие сочетания механических свойств. Кроме того, электротермическая обработка является высокопроизводительным процессом: при массовом производстве деталей создаются благоприятные условия для автоматизации и программирования операции. Повышение механических свойств при этой обработке связывается с измененным состоянием аустенита при электротермическом нагреве. Аустенит перед закалкой состоит из мельчайших зерен, характеризуется тонкой субструктурой и большой микронеоднородностью. Это строение аустенита отражается на структуре закаленной стали — мартенсите, повышает его свойства [2].

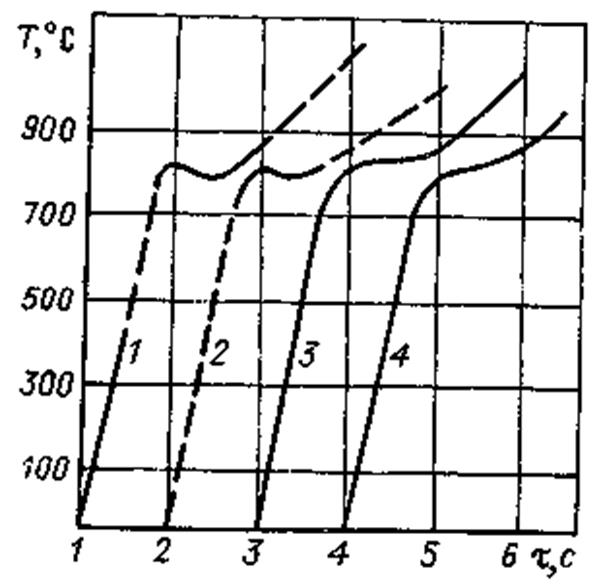

На рисунке 2.1 приведены кривые нагрева углеродистых сталей литой и порошковой с пористостью 10; 15 и 20%. Из рисунка следует, что в температурном интервале до точки Кюри (768 °С) скорость индукционного нагрева практически одинакова и не зависит от пористости. При температуре выше точки Кюри происходит переход ферритной составляющей в парамагнитное состояние, что вызывает перераспределение тока и связанное с ним резкое изменение соотношения тепла, которое создается в поверхностном слое, и тепла, отводимого вглубь образца, что обусловливается различной теплопроводностью образцов с различной пористостью. При этих температурах наилучший отвод тепла внутрь образца наблюдается у литой

Рисунок 2.1 - Кривые индукционного нагрева литой стали (кривая 1) и порошковых сталей с пористостью 10; 15 и 20% соответственно — кривые 2, 3, 4

стали (рисунок 2.1, кривая 1), хуже у порошковых сталей. Причем чем больше пористость, тем больше затрудняется отвод.

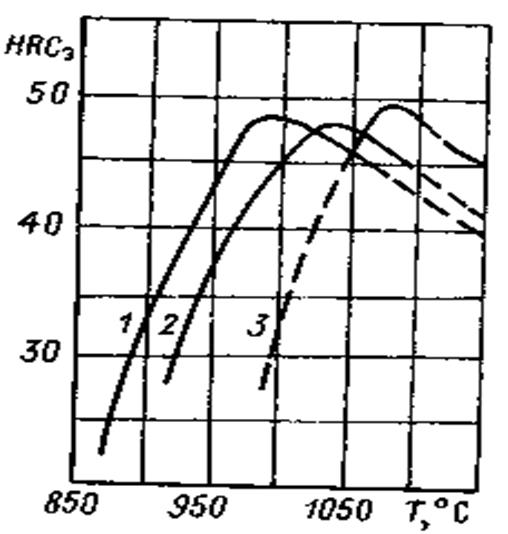

Оптимальная температура индукционного нагрева под закалку зависит от

скорости нагрева: чем больше эта скорость, тем выше температура нагрева,обеспечивающая максимальную твердость закаленной стали (рисунок 2.2). Уста-

новлено, что для углеродистой стали из порошков с 0,56—0,58% С и 15% пор при скорости нагрева 80 °/с максимальная твердость получается при закалке с температуры 1000 °С, а при скорости нагрева 550 °/с — при закалке с 1075 °С.

Введение легирующих элементов отражается на общем ходе кривых индукционного нагрева и на отдельных их участках. Так, легирующие элементы в области фазовых превращений замедляют скорость нагрева, и она становится меньшей по сравнению со скоростью нагрева до точки Кюри. При введении в сталь 3—5% никеля на кинетической кривой появляется второй перегиб, соответствующий температуре 400 °С. Анализ полученных данных показывает, что закономерности кинетики индукционного нагрева пористой стали аналогичны закономерностям нагрева кованой стали.

На основании изучения кинетики индукционного нагрева были определены оптимальные параметры электротермической обработки легированной стали:

скорость нагрева в области фазовых превращений составляла приблизительно 400 °/с, температура нагрева под закалку — 1000—1050 °С. Эти параметры обеспечивают получение наиболее высоких механических свойств при сквозном нагреве закаливаемых изделий.

Изделия, подвергнутые электротермической обработке, имеют более однородную твердость по сравнению со спеченными. Среднее значение твердости повышается примерно в 2,5 раза. Последующий отпуск при 180 °С в течение 40 мин повышает твердость легированных сталей, что, по-видимому, объясняется частичным переходом остаточного аустенита в мартенсит.

Рисунок 2.2 - Изменение твердости закаленных образцов из порошковой стали в зависимости от скорости нагрева:

кривая 1—3 — скорость нагрева 80, 240, 550 °/с

2.2. Расчёт индуктора

Расчет индуктора для поверхностной закалки состоит из трех этапов:

1) выбор частоты;

2) теплового расчета, в результате которого определяются мощность и время, требуемые для нагрева детали на заданную глубину при заданной

температуре поверхности;

3) электрического расчета, который определяет мощность, подводимую к контуру, ток в индукторе и напряжение на его зажимах, размеры индуктора и

комплектующие электрооборудования.

Тепловой и электрический расчеты довольно сложны, в особенности при средних частотах, когда глубина активного в детали, по которому проходит главная часть индуктированного тока, обычно превышает глубину прогрева до температуры магнитных превращений стали и значительное влияние на течение процесса оказывают магнитные свойства сердцевины детали. При этом магнитная проницаемость зависит от напряженности магнитного поля, а следовательно, и от мощности, подводимой к детали. Однако представляется возможным произвести приближенные расчеты на основе некоторых средних значений.

2.2.1. Выбор частоты

Вопрос выбора частоты для закалки деталей сложной формы является достаточно сложным. Если требуется закалить зубчатое колесо по всему контуру, то на первый взгляд кажется необходимым, чтобы удельная мошность была одинакова во всех точках поверхности. Это возможно при поверхностном эффекте, ярко выраженном как в зубцах, так и во впадинах. Однако при ближайшем рассмотрении видно, что условия нагрева зубцов и впадин различны.

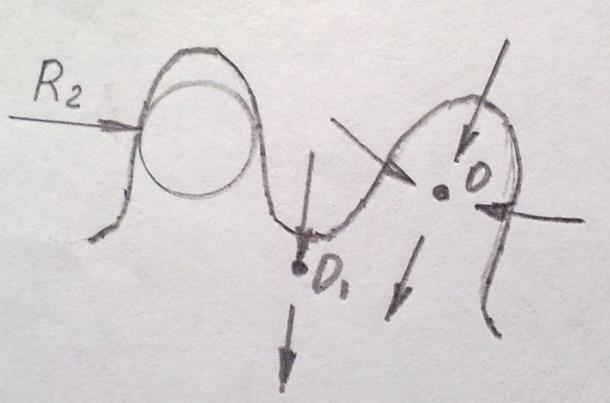

Точка O в зубце находится под действием большего числа источников тепла, чем точка  у впадины, как это показано на рис. 2.3. стрелками. При равно

у впадины, как это показано на рис. 2.3. стрелками. При равно

Рис. 2.3 - Тепловое действие тока высокой частоты на поверхность шестерни

мерном распределении удельной мощности это приведёт к перегреву зубца относительно впадины. Наоборот, при низкой частоте, когда глубина проникновения тока сравнима с толщиной зубца, плотность тока в зубьях падает и вместе с ней падает удельная мощность. Впадины нагреваются сильнее зубцов. Очевидно, что существует некоторая оптимальная частота, при которой вся поверхность нагревается равномерно. При этом удельная мощность во впадинах примерно в два раза больше чем в зубцах.

В применении к зубчатым колёсам оптимальная частота будет:

ƒ ≈  , (2.1)

, (2.1)

где m – модуль зубчатого колеса, мм (m = 4,75);

ƒ ≈  = 13300 Гц

= 13300 Гц

2.2.2. Тепловой расчёт индуктора

При закалке ТВЧ за условный диаметр шестерни следует принимать диаметр начальной окружности:  =

=  =

=  = 33,25 мм. Точность расчёта при таком допущении ниже, чем при расчёте деталей цилиндрической формы, но это обстоятельство значительно компенсируется проведённым выше расчётом оптимальной частоты.

= 33,25 мм. Точность расчёта при таком допущении ниже, чем при расчёте деталей цилиндрической формы, но это обстоятельство значительно компенсируется проведённым выше расчётом оптимальной частоты.

Глубина закалённого слоя:

= 0.05 ÷ 0.1

= 0.05 ÷ 0.1  (2.2)

(2.2)

= 0,09 · 33,25 = 2,99 ≈ 0,3 см

= 0,09 · 33,25 = 2,99 ≈ 0,3 см

Время нагрева определяется по номограмме рис. 2.4 с учётом поправочных коэффициентов:

=

=  ·

·  ·

·  , (2.3)

, (2.3)

где  – переходной коэффициент по температуре нагрева (

– переходной коэффициент по температуре нагрева ( = 0,59);

= 0,59);

- переходной коэффициент по частоте (

- переходной коэффициент по частоте ( = 1,1);

= 1,1);

= 4· 0,59·1,1 = 2,6 с

= 4· 0,59·1,1 = 2,6 с

Удельную мощность определяем по той же программе:

=

=  ·

·  ·

·  , (2.4)

, (2.4)

где  =1,5;

=1,5;  = 0,92;

= 0,92;  = 0,75 кВт/

= 0,75 кВт/  ;

;

= 0,75·1,5·0,92 = 1 кВт/

= 0,75·1,5·0,92 = 1 кВт/

Определяем мощность подводимую к индуктору:

=

=  ·π·

·π·  ·а/0,75, (2.5)

·а/0,75, (2.5)

где  - удельная мощность (1 кВт/

- удельная мощность (1 кВт/  );

);

– диаметр детали (

– диаметр детали ( = 3,325 см);

= 3,325 см);

а – ширина индуктора, принимаем а = 1,8 см;

0,75 – средний КПД индуктора;

= 1·3,14·3,325·1,8/0,75 = 25 кВт

= 1·3,14·3,325·1,8/0,75 = 25 кВт

Рис. 2.4 - Зависимость времени нагрева  (сплошные линии) и удельной мощности

(сплошные линии) и удельной мощности  сообщаемой детали (штриховые линии), от диаметра

сообщаемой детали (штриховые линии), от диаметра  нагреваемого цилиндра при частоте тока 10000 Гц. (Цифры на кривых указывают глубину закаленного слоя в см.)

нагреваемого цилиндра при частоте тока 10000 Гц. (Цифры на кривых указывают глубину закаленного слоя в см.)

При непрерывно – последовательном нагреве  = 1,25·25 = 30 кВт.

= 1,25·25 = 30 кВт.

2.2.3. Электрический расчёт индуктора

Условный диаметр индуктора для расчёта напряжения и тока принимаем равным  =

=  + 0,6 = 3,325 + 0,6 = 3,925 см.

+ 0,6 = 3,325 + 0,6 = 3,925 см.

Величину  и

и  определяем по номограмме рис. 2.5.:

определяем по номограмме рис. 2.5.:

= 21 В,

= 21 В,  = 10000 А

= 10000 А

Для определения действительных значений напряжения и тока необходимо провести расчёт по корректирующим формулам (так как в нашем случае мощность и частота отличаются от приведённых на рис. 2.5.)

= 0,1·

= 0,1·  ·

·  ·

·  , (2.6)

, (2.6)

= 0,1 · 21 ·

= 0,1 · 21 ·  ·

·  = 13,9 В

= 13,9 В

= 0,1 ·

= 0,1 ·  ·

·  ·

·  , (2.7)

, (2.7)

= 0,1 · 10000 ·

= 0,1 · 10000 ·  ·

·  = 5100 А

= 5100 А

Учитывая, что при расчёте параметров индуктора для шестерни мы брали приведённый условный диаметр равный диаметру начальной окружности (3,325 см), а диаметр вершин шестерни – 4, 235 см, при условии фактического зазора

Рис. 2.5 - Зависимость напряжения на индуктирующем проводе  и тока в индукторе

и тока в индукторе  при частоте тока 10000 Гц и мощности 100 кВт, подводимой к индуктору, от диаметра одновиткового индуктора

при частоте тока 10000 Гц и мощности 100 кВт, подводимой к индуктору, от диаметра одновиткового индуктора

между зубьями и индуктором 0,25 см расчётный зазор составит 7 см. Тогда окончательно применяя корректирующие формулы, получается:

=

=  ·

·  , (2.8)

, (2.8)

= 13,9 ·

= 13,9 ·  = 21,2 В

= 21,2 В

=

=  ·

·  , (2.9)

, (2.9)

= 5100·

= 5100·  = 8170 А

= 8170 А

Коэффициент мощности индуктора:

=

=  , (2.10)

, (2.10)

=

=  = 0,1732

= 0,1732

2.3. Электрооборудование установок ТВЧ

Установки индукционного нагрева состоят из технологических устройств (индуктор, спрейер), источников питания, линий передачи и средств управления.

В нашем случае для установки назначаем тиристорный преобразователь частоты. Достоинством преобразователей являются высокий КПД (90÷94%)

(у электромашинных преобразователей 82÷90%) мало меняющийся при неполной загрузке, возможность изменения частоты, хорошая ремонтопригодность, малая инертность, постоянная готовность к работе. Однако преобразователи имеют малую перегрузочную способность. Стоимость тиристорных преобразователей выше, чем машинных [10].

Тиристорные преобразователи состоят из полупроводникового выпрямителя и тиристорного инвертона, к выходу которого подключается нагреватель и конденсаторная батарея. Коммутирующая, управляющая и защитная аппаратура

входит в состав преобразователей. Типаж преобразователей постоянно расширяется, в основном в сторону увеличения частоты и мощности.

В настоящее время наиболее широко применяют тиристорные преобразователи частоты ТПЧ малой и средней мощности (до 1000 кВт) на частоте 2,5 - 10 кГц. При неполной загрузке тиристоров по току возможно использование ТПЧ вплоть до частот 20 - 30 кГц (в нашем случае требуется 13,3 кГц). Это позволяет при существующих полупроводниковых приборах удовлетворить потребности установок индукционного нагрева в преобразователях мощностью 30 - 40 кВт.

Для закалки применяется универсальный закалочный станок 9698 – 3030. Станок предназначен для закалки цилиндрических деталей типа валов, втулок, шестерен, фланцев, звездочек и т.п. с вращением закаливаемой детали и без вращения. Закалочный станок обеспечивает последовательную или одновременную закалку деталей, а также закалку нескольких зон одной детали.

Закалочный станок применяется в комплекте с преобразователем частоты тока и системой управления процессом нагрева под закалку. Максимальная длина закаливаемой детали 1000 мм, диаметр 300 мм. Скорость рабочего хода детали 1 - 20 мм/с (бесступенчатое регулирование). Габаритные размеры закалочного станка 1500×560×2695 мм [10].

Вывод по главе

В исследовательской части было проведено исследование упрочнения втулки, изготовленной прессованием порошка, закалкой ТВЧ, а также исследование износостойкости различных порошковых смесей после закалки ТВЧ.

В процессе выполнения исследовательской части была рассмотрена закалка порошковых сталей и применение закалки ТВЧ для порошковых сталей. Также был проведён расчёт индуктора установки ТВЧ: тепловой и электрический, проанализировано электрооборудование установок ТВЧ и выбран для закалки универсальный закалочный станок 9698-3030.

При исследовании порошковых смесей на износостойкость после закалки ТВЧ было определено, что интенсивность изнашивания закалённых образцов уменьшилась по сравнению с сырыми образцами из-за возникновения значительных структурных и термических напряжений в сталях при высокоскоростном нагреве и охлаждении. Следовательно, закалённые порошковые стали имеют износостойкость выше, чем незакалённые.

Date: 2015-09-19; view: 457; Нарушение авторских прав