Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Особенности технологического процесса, обусловленные конструкцией литьевой

|

|

Формы

При размыкании формы отливка включает остатки материала, содержавшиеся в литниковых каналах, т.е. в литниках. В целях экономии материала, застывающие литники должны иметь минимальный объем. Уменьшение эффективной толщины и длины литников позволяет уменьшить объем литниковой системы и снизить расход материала. Обычно застывающие литники в холодноканальных литниковых системах можно использовать как вторичный материал (не более 20% по объему), однако вторичная переработка литников связана с дополнительными затратами (хранение, дробление и т.д.). В ряде случаев использование вторичного материала не допускается) (при низкой термостабильности материала, при литье изделий высокой точности, изготовление оптических изделий, деталей медицинского назначения и др.).

Преимущества и недостатки некоторых типов впускных литников холодноканальных систем показаны в таблице 4.4.

Таблица 4.4 - Холодноканальные литниковые системы

| Типы впускных литников | Преимущества и недостатки | |||||

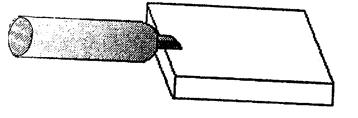

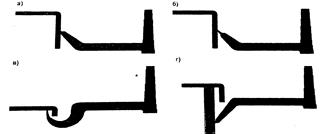

Рис. 4.35 а. Торцевой литник

Рис. 4.35 а. Торцевой литник

| Торцевой литник (рис. 4. 35а)имеет небольшое сечение, для него характерно неустойчивое заполнение формы. | |||||

Рис. 4.35 б. Веерный литник

Рис. 4.35 б. Веерный литник

| Веерный литник (рис. 4. 35б) может применяться, когда необходимо заполнение более широким выровненным фронтом, снижается вероятность появления струйного режима. | |||||

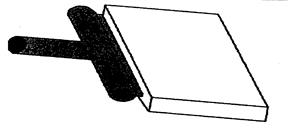

Рис. 4.35 в. Впуск в прилив

Рис. 4.35 в. Впуск в прилив

| Впуск в прилив (рис. 4. 35в) применяется при литье оптических деталей | |||||

Рис. 4.35 г. Накладной литник

Рис. 4.35 г. Накладной литник

| Накладной литник (рис. 4. 35г) лучшие создает условия для гашения струи расплава по сравнению с торцевым литником. | |||||

Рис. 4.35 д. Щелевой литник

Рис. 4.35 д. Щелевой литник

| Щелевой литник (рис. 4. 35д) применяется, когда нужно заполнить изделие широким фронтом. Преимущество этого литника в том, что отсутствует линия спая. Недостатки - повышенные скорости сдвига, возможность появления большой области с дефектами материала. | |||||

Рис. 4.35 е. Кольцевой литник

Рис. 4.35 е. Кольцевой литник

| Кольцевой литник (рис. 4. 35е) применяется при литье изделий кольцевой или округлой формы. Достоинство этого литника – отсутствие линии спая. Недостатки – повышенные скорости сдвига, возможность появления большой области с дефектами материала. | |||||

Рис. 4.35 ж. Кольцевой литник

Рис. 4.35 ж. Кольцевой литник

| Дисковый иди диафрагменный (рис. 4. 35ж) литник имеет повышенные скорости сдвига, не исключается возможность появления дефектной области. | |||||

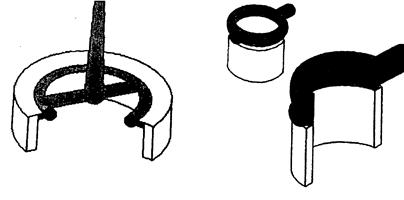

Рис. 4.35 з. Точечный литник

Рис. 4.35 з. Точечный литник

| Технология литья существенно улучшается при использовании форм с точечными литниками (рис. 4. 35з). Все типы точечных литников разработаны с целью исключить необходимость их отделения от изделий вне формы. Он легко отрывается и оставляет маленький след на изделии. Точечные литники могут быть использованы в одно- и многогнездных литьевых формах. Точечное литье характеризуется тем, что впрыск расплава происходит через короткий, узкий (“точечный”) литниковый канал. | |||||

| Размеры точечных впусков (диаметр и длина) выбирают от массы и размеров изделия, типа перерабатываемого материала и находятся в пределах 0,6÷2,8 мм (по диаметру) и 0,8÷1,3 мм (по длине). Важное достоинство точечных литников состоит в возможности высокопроизводительного изготовления тонкостенных изделий (толщиной до 3 мм). Выдержка под давлением мала, вследствие чего не возникает переуплотнения материала; плотность изделий меньше, чем изделий, отлитых через обычные (“пальчиковые”) литники. Быстрое охлаждение литника ограничивают подпитку формы расплавом. Это обеспечивает более полное протекание релаксационных процессов и качество изделий повышается – снижается анизотропия свойств и усадки. Поскольку литник имеет небольшие размеры весь, расплав практически расходуется на формование изделия и коэффициент расхода материала приближается к единице (Кр ≈1). Трудоемкость механической доработки изделий сокращается или отсутствует. Но для него характерны высокие скорости сдвига, высокие входовые потери давления, значит, будет происходить значительный разогрев материала на впуске в изделие, следовательно, следовательно, может возникнуть перегрев и деструкция материала. | ||||||

Рис. 4.35 и. Туннельный литник

Рис. 4.35 и. Туннельный литник

| Туннельный литник (рис. 4. 35и) дает более широкие возможности при выборе мест впуска. При литье в формы с туннельными питающими литниками (рис. 4. 35ии 4.36) исключается операция по удалению литников и в данных формах помимо обычных конструктивных деталей предусмотрена система отрыва отформованных деталей от литников. Применение такой формы | |||||

| 4.36. Стационарная литьевая форма с туннельными литниками: I – схема расположения отливаемых деталей, отрывателей, разводящих и питающих каналов; II – отрыватель с каналом криволинейной формы. 1, 2 – полуформы; 3, 4 – формующие гнезда; 5 – литниковая втулка; 6, 7 – разводящие каналы; 8 – колонки; 9 – плоскость разъема; 10 – накладки; 11 – плиты; 12 – трубчатые выталкиватели; 13 – выталкиватель литника; 14 – формующие стержни; 15 – плита толкателя; 16 – хвостовик; 17 – отрыватели; 18 – питающий литник | |||||

позволяет автоматизировать процесс литья и резко сократить трудоемкость. Однако расход термопласта не сокращается и требуется вторичная переработка литников.

В современных автоматических литьевых формах созданы безлитниковые системы, которые исключают операцию отрыва литника от отливки. В этом случае отпадает необходимость во вторичной переработке литников. В указанных системах затвердевает впускной точечный литник, который удаляется из канала вместе с изделием. Остальные литники во время работы формы обогреваются, материал в них находится в расплавленном состоянии и не извлекается из формы. В системах безлитникового литья применяются:

1. специальные сопла – обогреваемые, с запорными устройствами, с обогреваемыми камерами или изолирующим полимерным слоем;

2. обогреваемы литниковые каналы – метод литья в горячеканальных формах.

3.

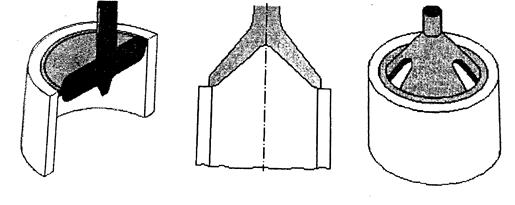

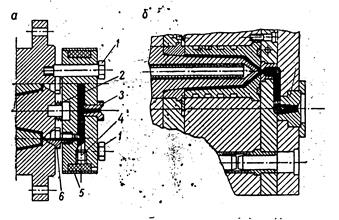

| Рис. 4. 37. Горячеканальные обогреваемая (а) и ‘‘пассивная” (б) камеры литьевой формы: 1 – болты; 2 – тарельчатая пружина; 3 – втулка литниковая; 4 – резьбовая втулка; 5 – электрообогрев; 6 – мундштук Горячеканальное литье термопластов связано с применением распределителей с обогреваемыми каналами специальной конструкции (4.37). Литьевые формы с горячеканальными камерами могут иметь обогреваемую и “пассивную” камеры. Обогреваемая литниковая камера (рис. 4. 37а) крепится на неподвижной |

части формы с помощью специальных болтов, которые одновременно являются направляющими продольного движения камеры. Это движение (на 2÷3 мм) осуществляется за счет тарельчатых пружин при отводе инжекционного цилиндра от машины. При движении камеры нарушается контакт горячеканальной камеры с охлаждаемой формой в промежутке между впрысками. Разводящие каналы находятся в корпусе камеры.

“Пассивная” литниковая камера (рис. 4. 37б)не имеет специального обогрева, но материал в ней сохраняет вязко-текучее состояние в промежутках между впрысками за счет большого сечения разводящих каналов в камере (~ 100 мм2). Камера применяется при коротких циклах литья (15÷20 с).

Достоинства горячеканальной технлогии:

1. Полное отсутствие литниковых отходов.

2. Исключена операция отрыва литника от изделия.

3. Расплав полимера предельно приближен к формообразующей камере, что способствует повышению качества изделий.

4. Это же обстоятельство позволяет получать крупные по размеру изделия (пластмассовая мебель) с минимальной толщиной стенки и, следовательно, более эффективно использовать дорогостоящий полимерный материал.

Недостатки:

1. Ассортимент перерабатываемых полимеров ограничен требованиями термостабильности.

2. Расплав полимера должен быть маловязким (ПТР > 8 г/10 мин).

3. Инжектирование расплав требует увеличения усилия впрыска в пластикаторе.

4. Горячий блок формы оснащен высокоточными устройствами терморегулирования и управления.

5. Конструкция, устройство и обслуживание формы существенно сложнее по сравнению с холодноканальными. Все это является причинами высокой стоимости горячеканальных форм, применение которых требует тщательного технико-экономического обоснования (тиражность изделий, их рыночная стоимость, продолжительность спроса и др.).

Date: 2015-09-02; view: 1936; Нарушение авторских прав