Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Теоретические основы листовой штамповки

|

|

Способы обработки конструкционных

Материалов: Давление

Методические указания к лабораторным работам

Омск

Издательство ОмГТУ

Составители: В. С. Кушнер;

Я. Б. Шустер;

О. Ю. Бургонова

В методических указаниях рассмотрены вопросы обработки металлов давлением на примере операций холодной листовой штамповки и выдавливания (прессования).

Предназначены для студентов, изучающих дисциплину «Технология конструкционных материалов», всех форм обучения.

Печатается по решению редакционно-издательского совета

Омского государственного технического университета

Ó ГОУ ВПО «Омский государственный

технический университет», 2009

Лабораторная работа № 1

Изучение операций листовой штамповки

Цель работы: ознакомиться с основными операциями листовой штамповки – вырубкой и вытяжкой, произвести технологические расчеты размеров рабочих частей простых штампов, определить усилия, необходимые для совершения данных операций.

Теоретические основы листовой штамповки

Листовая штамповка имеет весьма широкое применение во всех отраслях машиностроения, приборостроения, радиотехнической, электронной и металлообрабатывающей промышленности. Листовой штамповкой изготовляют самые разнообразные плоские и пространственные детали массой от долей грамма до десятков килограмм и размерами от микрометров (например, стрелка часов) до нескольких метров (детали корпуса автомобиля, облицовка самолета, ракеты).

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это обстоятельство вынуждает предъявлять к материалу заготовки достаточно высокие требования по пластичности.

При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, содержащую более 60 % Сu, алюминий и его сплавы, магниевые сплавы, титан и его сплавы, и др. Листовой штамповкой получают плоские и пространственные детали из листовых неметаллических материалов, таких, как кожа, целлулоид, органическое стекло, фетр, текстолит и другие.

К преимуществам листовой штамповки относятся:

· возможность получения деталей минимальной массы при заданной их прочности и жесткости;

· достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием;

· сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30−40 тыс. деталей в смену с одной машины);

· хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной и в массовом, и в мелкосерийном производстве.

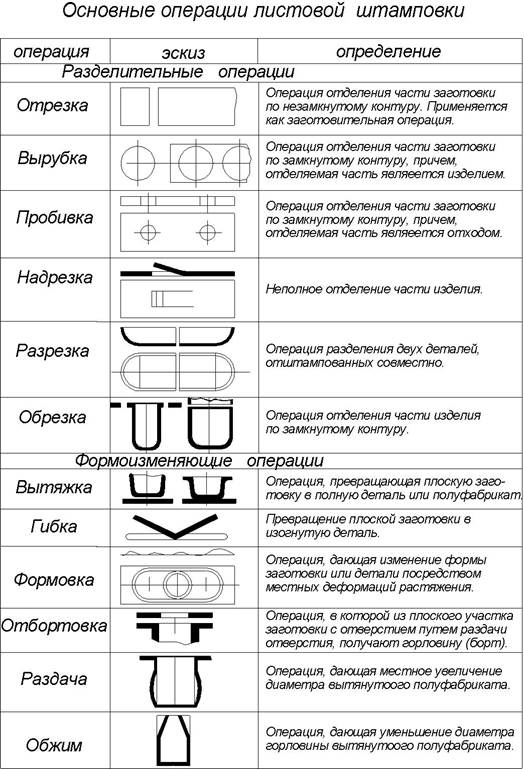

Операции листовой штамповки могут быть разбиты на следующие основные группы: разделительные и формоизменяющие.

К формоизменяющим операциям, в процессе которых плоская или полая заготовка превращается в пространственную деталь требуемой формы без изменения толщины материала, относятся гибка, вытяжка, рельефная формовка, обжим и раздача (табл. 1.1).

Таблица 1.1

К разделительным операциям, связанным с отделением одной части от другой по замкнутому или незамкнутому контуру, относятся отрезка, вырубка, пробивка, надрезка, разрезка, обрезка и т. д.

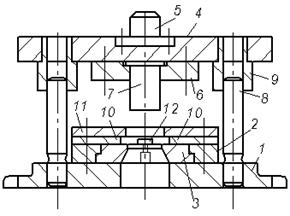

Штампуемые изделия изготавливаются при помощи специальных инструментов – штампов, подразделяемых в зависимости от характера и рода операций на вырубные, гибочные, вытяжные и др. В зависимости от количества выполняемых одновременно операций в одном штампе, указанные штампы могут быть простые – однооперационные (рис. 1.1) и сложные – многооперационные последовательного и совмещенного действия.

Рис.1.1. Схема штампа простого действия: 1 − нижняя плита штампа; 2 − матрицедержатель; 3 − матрица; 4 − верхняя плита; 5 − хвостовик; 6 − пуансонодержатель;

7 − вырубной пуансон; 8 − колонка; 9 − втулка; 10 − планки; 11 − планка-съемник; 12 − упор

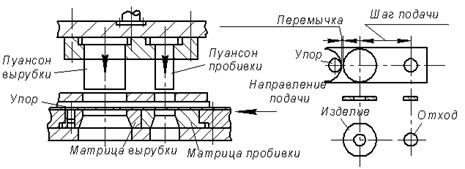

Штамп последовательного действия (рис. 1.2), в отличие от простого, имеет ряд последовательно расположенных пар рабочих частей – пуансонов и матриц, каждая из которых выполняет одну операцию, а штамп, в целом за один рабочий ход, будет совершать столько операций, сколько в нем расположено указанных рабочих частей.

Рис. 1.2. Схема штампа последовательного действия

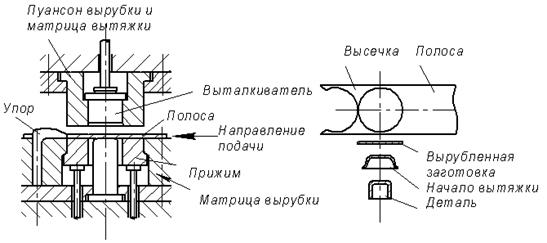

В штампе совмещенного действия (рис. 1.3) оси пуансонов и матриц размещены в пределах контура детали, и выполнение всех операций совершается без перемещения заготовки. Штамп совмещенного действия позволяет получать детали с большой точностью, но он более сложен (по сравнению со штампом последовательного действия) и применяется в основном для сравнительно крупных деталей.

Рис. 1.3. Схема штампа совмещенного действия

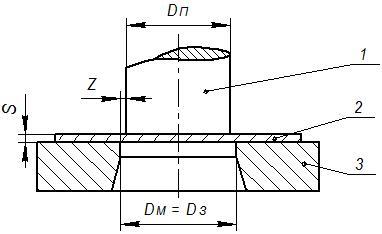

Вырубка относится к разделительным операциям листовой штамповки, которая заключается в полном отделении металла по замкнутому контуру, при котором отделяемая часть заготовки является изделием. Роль верхнего перемещающегося режущего инструмента выполняет пуансон 1, а нижнего неподвижного – матрица 3 (рис. 1.4). При этом пуансон имеет меньшие размеры, чем матрица, и образуется зазор.

Рис. 1.4. Схема вырубки: 1 – пуансон, 2 – заготовка под вырубку, 3 – матрица

В разделительных операциях стремятся к максимальной локализации очага пластической деформации, что приводит к уменьшению возможного искажения заготовки.

Наличие при вырубке положительного зазора Z (рис. 1.4) приводит к тому, что возникает изгибающий момент, равный произведению равнодействующих элементарных сил на контактных поверхностях пуансона и матрицы с заготовкой на плечо, несколько большее величины зазора. Этот момент вызывает изгиб заготовки, появление растягивающих напряжений σР и деформаций εР в меридиальном направлении.

Изгиб заготовки приводит к резкой неравномерности распределения нормальных напряжений σZ на контактных поверхностях инструмента и заготовки, что вызывает также неравномерность распределения напряжений σР в слоях, параллельных плоскости листа, и по толщине заготовки.

Неравномерному распределению напряжений в очаге пластической деформации соответствует также неравномерное распределение и величин деформаций. Максимальная величина деформаций будет вблизи режущих кромок. По мере удаления от режущих кромок в толщину заготовки и в направлениях, параллельных плоскости листа, величина деформаций уменьшается. Неравномерность напряженно-деформированного состояния по толщине листа в очаге пластического разделения приводит к тому, что в этой области наблюдается сдвиг, смежный со сжатием – под пуансоном, плоское напряженно-деформированное состояние, близкое к сдвигу – в толщине разделяемой заготовки, переходящее в сдвиг смежный с растяжением – над матрицей.

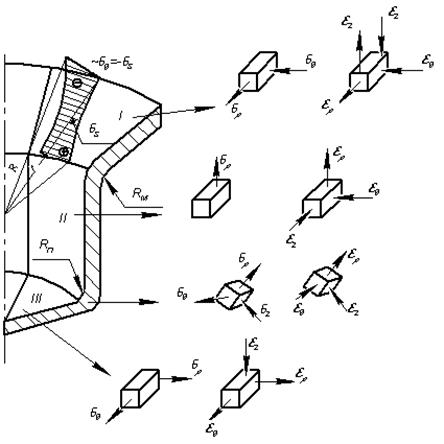

Рис. 1.5. Схема очага деформации при разделительных операциях

В соответствии с данной схемой напряженно-деформированного состояния по поверхности разделения вырубаемой заготовки процесс вырубки протекает в три стадии (рис. 1.5).

Первая стадия – упругая деформация и начало пластической деформации; пуансон вначале производит сжатие металла, появляется упругий прогиб, и металл слегка выдавливается в отверстие матрицы.

Вторая стадия – развитие пластической деформации; вблизи режущих кромок пуансона и матрицы создается концентрация напряжений, вызывающая развитие в этой области деформации сдвига, сопровождаемая изгибом и растяжением волокон, особенно при большом зазоре, вплоть до начала образования скалывающих трещин.

Третья стадия – разделение металла; при дальнейшем опускании пуансона в момент, когда давление его на заготовку создаст в зоне раздела последней максимальные напряжения, соответствующие сопротивлению среза, в металле у режущих кромок штампа появляются скалывающие трещины. В начале процесса разделения, у режущих кромок пуансона и матрицы возникают два самостоятельных семейства равных деформаций – сдвигов в виде овалов. При дальнейшем внедрении пуансона деформацией охватывается больший объем металла, в результате чего происходит образование скалывающих трещин у режущих кромок пуансона и матрицы, которые встречаются между собой, что и приводит к разделению металла.

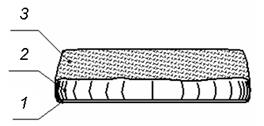

Соответственно вышеуказанным трем стадиям разделения металла поверхность среза вырубленной детали при оптимальном зазоре будет иметь три зоны (рис. 1.6):

· слегка вогнутая и закругленная с нижней поверхности детали;

· чисто срезанная кромками матрицы блестящая цилиндрическая полоска, ширина которой характеризует величину углубления пуансона в металл до момента образования скалывающих трещин;

· слегка шероховатая коническая поверхность скалывания матового цвета.

Рис. 1.6. Боковая поверхность детали после вырубки: 1 – нижняя поверхность;

2 – цилиндрический поясок; 3 – поверхность скалывания

Характер поверхности среза и усилие вырубки зависят от механических свойств разделяемого материала и величины зазора.

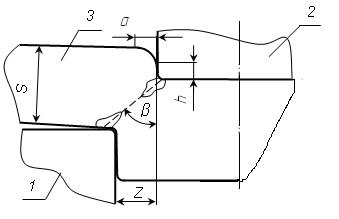

Минимальный зазор, при котором первичные трещины скалывания от режущих кромок пунсона и матрицы совпадут, соответствует оптимальному зазору Z (рис. 1.7).

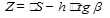

Величина зазора Z, обеспечивающая совпадение трещин, может быть приближенно найдена по формуле

,

,

где β – угол наклона трещины к оси инструмента;

h – глубина внедрения режущей кромки до появления трещин;

S – толщина заготовки.

Рис. 1.7. Схема определения величины оптимального зазора:

1 – матрица, 2 – пуансон, 3 – заготовка

Среднее значение угла β находится в пределах 4−8º, уменьшаясь с увеличением прочностных характеристик материала заготовки.

Глубина внедрения h до появления трещин колеблется от 0,1 S до

0,5 S, возрастая с увеличением твердости материала заготовки и способности упрочняться в процессе холодной деформации (табл. 1.2).

Таблица 1.2

Величина оптимального зазора между пуансоном и матрицей

вырубного штампа

| Наименование материала | Предел прочности σВ /сопротивление срезу, τСР, МПа | Относительное удлинение, δ в % | Оптимальный зазор Z в % от толщины материала S |

| Конструкционная сталь 08кп | 330/280 | 30−26 | 3–6 |

| Алюминиевый сплав АМг1М | 210/120 | 24−16 | 2–4 |

| Сталь нержавеющая 12Х18Н9 | 600/420 | 1–1,5 |

Уменьшение зазора, по сравнению с оптимальным, приводит к тому, что трещины скалывания не встречаются и боковая поверхность получается рваной, с дополнительными поясками среза.

При увеличении зазора относительно оптимального трещины встречаются, однако при этом возрастает наклон поверхности скалывания к вертикальной оси, увеличивается искажение отделяемой заготовки, возрастают растягивающие напряжения, что приводит к появлению на торцевой поверхности заусенца.

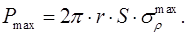

Величина зазора оказывает влияние на усилие деформирования P max.

С уменьшением зазора уменьшается величина изгибающего момента, уменьшается изгиб и искажение заготовки в процессе деформирования. Кроме того, с уменьшением зазора и увеличением контактных напряжений у режущих кромок увеличивается интенсивность их притупления при штамповке, возрастает износ боковых поверхностей пуансона и матрицы, что уменьшает стойкость инструмента.

Необходимо также учитывать упрочнение деформируемого металла в процессе вырубки, которое может достигать 30–40 %.

Многофакторность влияния технологических (форма и размеры вырубаемого контура, толщина материала, состояние режущих кромок, скорость деформирования и др.) и конструкционных (величина зазора, конструкция проходного отверстия) факторов приводят к тому, что на практике используют полуэмпирический способ определения максимального усилия деформирования:

где k = 1,1÷1,3 – коэффициент, учитывающий возможность притупления режущих кромок, колебания толщины и механических свойств материала;

τСР – сопротивление срезу, МПа;

L – периметр среза, мм;

S – толщина заготовки, мм.

Вытяжка – это процесс превращения плоской или полой заготовки в открытое сверху полое изделие, осуществляемое при помощи вытяжных штампов.

Усилие вытяжки РВ зависит от механических свойств материала и его толщины, размера изделия, коэффициента вытяжки и коэффициента трения между заготовкой и инструментом. Аналитическое выражение усилия вытяжки является весьма сложным, поэтому на практике пользуются упрощенными и эмпирическими выражениями.

Усилие вытяжки для первой операции можно определить по формуле

(1.1)

(1.1)

где К = 1,25 – коэффициент, учитывающий дополнительное усилие, потребное для проталкивания изделия через матрицу;

dcp – диаметр детали по срединной поверхности, мм;

sВ – предел прочности на растяжение, МПа.

Первый переход вытяжки, т. е. превращение плоской заготовки в пространственный полуфабрикат, носит название «свертка».

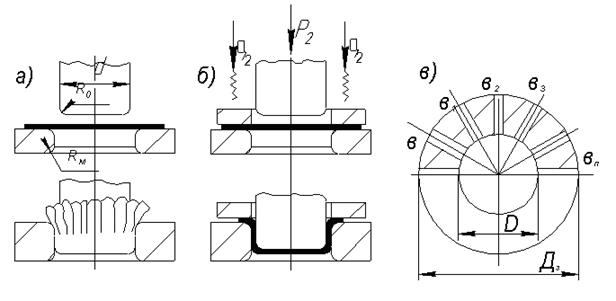

Схема «свертки» плоской заготовки в пространственную деталь показана на рис. 1.8.

Для предотвращения образования складок на боковых стенках изделия при вытяжке применяют прижимное кольцо или складкодержатель (рис. 1.8 б), который прижимает фланец заготовки к матрице с усилием

Q достаточным, чтобы избыточный материал в виде так называемых характеристических (избыточных) треугольников в; в1; в2;…; вn не имел возможности образовать складки, а вынужден был перемещаться под давлением прижима в радиальном направлении.

Рис. 1.8. Схема процесса вытяжки: а) без прижима; б) с прижимом; в) развертка полого

цилиндра и избыточные треугольники в; в1; в2;…; вn

Для определения общего усилия процесса Рполн к усилию вытяжки РВ следует также прибавить усилие прижима Q:

. (1.2)

. (1.2)

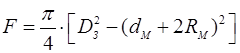

Усилие прижима можно определить по формуле

, (1.3)

, (1.3)

где F – площадь под прижимом в начальный момент вытяжки, мм2;

q – удельное усилие прижима, МПа.

. (1.4)

. (1.4)

В зависимости от относительной толщины заготовки S/DЗ вытяжка может проводиться с прижимом фланца или без него.

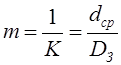

Схема вытяжки представлена на рисунке 1.9.

Основными характеристиками процесса вытяжки являются:

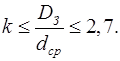

· коэффициент формоизменения К:

;

;

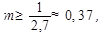

· коэффициент вытяжки m:

. (1.5)

. (1.5)

Рис. 1.9. Схема первого перехода вытяжки: 1 – пуансон вытяжного штампа;

2 – заготовка под вытяжку; 3 – матрица вытяжного штампа;

4 – деталь; 5 – прижим

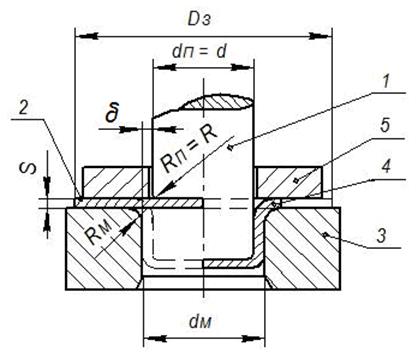

С целью установления основных закономерностей первого перехода вытяжки рассмотрим напряженно-деформированное состояние листового металла при вытяжке полых тел (рис. 1.10).

Рис. 1.10. Схемы напряжений и деформаций при вытяжке: σ – напряжения; ε – деформации;

индексы у σ и ε означают: ρ – радиальные; θ – тангенциальные; z – осевые

Зона I. Часть заготовки, находящаяся под прижимным кольцом находится в объемно-напряженном состоянии. Однако учитывая, что давление прижима невелико (q = 1–2 MПа) и что фланец (как будет показано ниже) утолщается по краю, то осевыми напряжениями бZ в этой зоне можно пренебречь. В итоге с допущением имеем плосконапряженное состояние.

Зона II. Цилиндрическую часть полого тела, находящуюся в зазоре между матрицей и пуансоном можно считать в линейно-напряженном и объемно-деформированном состоянии.

Непосредственно в местах перехода фланца (зона I) в цилиндрическую часть (зона II) и цилиндрической части полого тела (зона II) в донную (зона III) происходит резкое изменение кривизны в меридиональном направлении, что приводит к увеличению растягивающих напряжений в этих зонах. Вследствие этого поперечное сечение в этих зонах является наименее прочным и наиболее опасным с точки зрения нарушения сплошности материала в этих местах.

Так как в большинстве случаев радиус пуансона RП меньше радиуса матрицы RМ, то наиболее опасным сечением является переход от стенок изделия к донной его части, и именно в этом месте наблюдается наибольшее утонение толщины детали.

Зона III. Часть заготовки, находящаяся под торцем пуансона, находится в объемно-напряженном и объемно-деформированном состоянии. Однако деформации дна очень малы и не сказываются на прочности детали.

Зона III. Часть заготовки, находящаяся под торцем пуансона, находится в объемно-напряженном и объемно-деформированном состоянии. Однако деформации дна очень малы и не сказываются на прочности детали.

Весьма большой интерес с точки зрения получения деталей высокого качества представляет зона фланца.

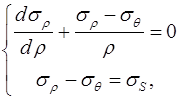

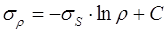

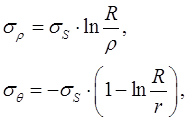

Построение полей напряжения при вытяжке возможно, если рассмотреть уравнение равновесия для осесимметричного напряженного состояния без учета трения совместно с условием пластичности. При учете вышеназванных допущений, напряжения бρ и бθ − главные, а допустив, что эти напряжения зависят только от радиуса исследуемой точки r, уравнение равновесия и условие пластичности запишутся:

откуда

.

.

Интегрируя это выражение, будем иметь

.

.

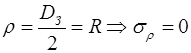

Для определения произвольной постоянной С запишем граничные условия при

.

.

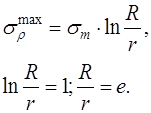

В этом случае решение системы позволяет определить:

где  – срединный радиус цилиндрической части детали.

– срединный радиус цилиндрической части детали.

Сжимающие тангенциальные напряжения могут привести к потере устойчивости фланца и образованию в этой зоне складок (гофров). Образование гофров за счет потери устойчивости фланца зависит от механических свойств материала, толщины заготовки и ее диаметра, т. е. чем выше стенки вытягиваемой детали, тем больше вероятность появлений данного вида брака.

Растягивающие радиальные напряжения наиболее опасны в местах перехода радиусных элементов детали в цилиндрическую часть. Растягивающие напряжения в стенке детали ограничены механическими свойствами материала и из условия отсутствия в этой части пластической деформации − пределом текучести материала σт:

Таким образом, предельный коэффициент формоизменения

При этом коэффициент вытяжки должен быть больше

так как в местах резкого изменения кривизны за счет трения на радиусных частях пуансона и матрицы и трения под прижимом к растягивающим радиальным напряжениям добавляются растягивающие тангенциальные. На коэффициент вытяжки также влияет упрочнение металла в процессе деформирования последнего.

На практике минимальный коэффициент вытяжки находится в пределах 0,45−0,55.

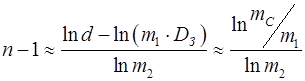

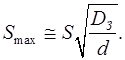

Если данный коэффициент вытяжки не позволяет получить конечную деталь за один переход, то требуемое количество последовательных операций вытяжки находят по формуле

,

,

где n – общее количество операций вытяжки;

d – диаметр готовой детали в мм;

m1 – коэффициент вытяжки на первой операции (свертке);

m2 – коэффициент вытяжки на второй и последующих операциях;

– суммарный коэффициент вытяжки.

– суммарный коэффициент вытяжки.

Коэффициент вытяжки на второй и последующих операциях увеличивается, по сравнению с предельно допустимым, на 30–50 %.

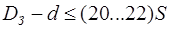

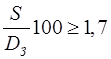

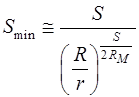

Необходимость прижима фланца заготовки вызывается возможной потерей его устойчивости и образованием складок под действием тангенциальных сжимающих напряжений σθ.

Чем больше толщина и меньше ширина кольцевого фланца заготовки, тем меньше вероятность потери устойчивости фланца и образования складок. Если  или

или  , то в процессе вытяжки фланец не потеряет устойчивости, складок не образуется, и вытяжку можно осуществлять без прижима.

, то в процессе вытяжки фланец не потеряет устойчивости, складок не образуется, и вытяжку можно осуществлять без прижима.

Расчетное значение усилия вытяжки после охвата заготовкой скругленной кромки матрицы может быть определено по формуле

В процессе вытяжки толщина заготовки изменяется. У края фланца толщина заготовки увеличивается по мере вытяжки и достигает максимального значения у вытянутого стакана.

Толщина стенки у края вытянутого стакана приближенно может быть определена по формуле

В опасном сечении, в зоне перехода от стенки к донышку, заготовка утоняется и толщина в этом месте может быть приближенно оценена формулой

.

.

Ввиду утолщения краевой части заготовки зазор между пуансоном и матрицей должен быть таким, чтобы исключить дополнительное принудительное утонение краевой части заготовки, которое повышает возможность отрыва донышка и существенно снижает стойкость инструмента, поэтому односторонний зазор δ назначают из условия

. (1.6)

. (1.6)

Содержание работы

1. Ознакомиться с операциями листовой штамповки.

2. Рассчитать диаметр заготовки для получения штампованного изделия (рис. 1.11).

3. Определить номинальные размеры рабочих частей вырубного штампа и усилие, необходимое для вырубки заготовки.

4. Рассчитать потребное количество операций вытяжки.

5. Определить номинальные размеры рабочих частей вытяжного штампа и усилие вытяжки.

6. Произвести вырубку заготовки и вытяжку изделия. Определить фактические усилия деформирования.

Date: 2015-09-02; view: 4660; Нарушение авторских прав