Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Агрегаты ВПО, Классификация. Особенности конструкции, технологические возможности

|

|

В процессе внепечной обработки стали происходит охлаждение металла, что, естественно, ограничивает продолжительность обработки. Компенсация теплопотерь осуществляется различными способами. В этом плане агрегаты, используемые для целей внепечной обработки стали, условно можно разбить на несколько групп:

1) агрегаты без дополнительного подогрева или подачи тепла в процессе обработки. К таким агрегатам относятся установки для обработки вакуумом различными методами, установки введения в металл реагентов в виде порошка, проволоки, блоков, установки типа накрытого крышкой ковша при продувке металла инертным газом;

2) агрегаты, в которых подвод тепла осуществляется в результате окисления железа и примесей при продувке кислородом (например, конвертер АОД - процесса, конвертер VODC, RН-ОВ, RHO и др.);

3) агрегаты, в которых подвод тепла осуществляется с помощью электроэнергии.

Электродуговой подогрев металла. Наиболее распространенными способами, позволяющими подогреть металл в процессе обработки, являются АSЕА-SKF -процесс, внедренный в Швеции в 1964 г. и более простой Finkl -процесс (США). Установка АSЕА-SKF (рис. 4.1) состоит из ковша, кожух которого изготовлен из немагнитной нержавеющей стали, устанавливаемого после слива в него металла на сталевоз с индуктором для электромагнитного перемешивания. Ковш оборудован двумя съемными крышками: крышкой-сводом с тремя электродами для дугового обогрева и вакуумплотной крышкой, соединенной с системой вакуумных насосов. Ковш перемещают под одну и другую крышки по мере необходимости нагрева после присадки шлакообразующих и последующего вакуумирования. Такой способ, конечно, сложен и дорогостоящ, однако высокое качество металла оправдывает затраты и поэтому он получил достаточно широкое распространение.

По некоторым данным качество стали, обработанной на установках этого типа, может быть сравнимо с качеством стали электрошлакового переплава. В нашей стране установки типа АSЕА-SKF работают в сталеплавильных цехах некоторых заводов тяжелого и энергетического машиностроения, где отливаются крупные слитки для изготовления роторов турбин электростанций и других ответственных изделий.

Если в методе АSЕА-SKF используется индукционное перемешивание, то в Finkl -процессе перемешивание осуществляется более простым способом - продувкой аргоном; при этом ковш находится в стационарном положении, что упрощает обработку металла при производстве его в больших количествах. Установки типа АSЕА-SKF - это уже не просто ковши, а металлургические агрегаты, в которых проводятся определенные металлургические операции. Сам процесс становится по существу дуплекс-процессом: печь (или конвертер) - вторичный агрегат.

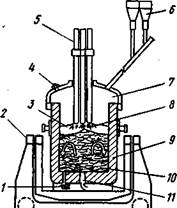

Рис. 4.2 - Установка типа ковш-печь (LF):

1 - шиберный затвор; 2 - тележка;

3- основной шлак; 4- смотровое окно;

5 - электроды; 6 - бункеры для

хранения легирующих добавок;

7- инертная атмосфера внутри печи;

- нагрев погруженной дугой; 9 - жидкая сталь; 10 - перемешивание инертным газом; 11 - пористая пробка

Рис. 4.2 - Установка типа ковш-печь (LF):

1 - шиберный затвор; 2 - тележка;

3- основной шлак; 4- смотровое окно;

5 - электроды; 6 - бункеры для

хранения легирующих добавок;

7- инертная атмосфера внутри печи;

- нагрев погруженной дугой; 9 - жидкая сталь; 10 - перемешивание инертным газом; 11 - пористая пробка

|

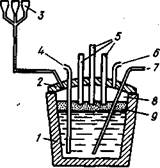

Рис. 4.3 - Схема установки АР

(Аrc-Process):

1- ковш; 2- крышка-свод; 3- бункеры для ферросплавов и флюсов; 4 - фурма для подачи в металл аргона (или азота) для продувки металла и перемешивания; 5 -электроды; б - подача аргона для создания безокислительной атмосферы над ванной; 7- фурма для вдувания порошкообразных реагентов (силикокалыгяя и др.) в глубь металла; 8 - беэокислительная атмосфера; 9- шлак (обычно система

CaO-SiO2-Al2O3)

Рис. 4.3 - Схема установки АР

(Аrc-Process):

1- ковш; 2- крышка-свод; 3- бункеры для ферросплавов и флюсов; 4 - фурма для подачи в металл аргона (или азота) для продувки металла и перемешивания; 5 -электроды; б - подача аргона для создания безокислительной атмосферы над ванной; 7- фурма для вдувания порошкообразных реагентов (силикокалыгяя и др.) в глубь металла; 8 - беэокислительная атмосфера; 9- шлак (обычно система

CaO-SiO2-Al2O3)

|

В мировой практике получает все большое распространение процесс, названный процессом ковш-печь. В зарубежной литературе процесс получил наименование LF-процесс (Lsdle-Furnace), в отечественной литературе часто используют аббревиатуру АКОС (агрегат комплексной обработки стали). Процесс включает перемешивание путем продувки металла аргоном в ковше, дуговой подогрев и обработку металла синтетическим шлаком в процессе его перемешивания аргоном. Процесс обеспечивает не только получение металла заданного химического состава температуры, но и снижение количества неметаллических включений в результате удаления серы и кислорода, что привело к значительному улучшению механических свойств. Такой агрегат может быть установлен в любом сталеплавильном цехе.

Типичная конструкция установки LF (печь-ковш) показана на рис. 4.2. В ковше наводится рафинировочный шлак, и в него сверху опускают электроды системы электродугового нагрева таким образом, чтобы обеспечить достаточно эффективную теплопередачу и одновременно защитить огнеупоры ковша от дуги. При этом остаточные оксиды железа в шлаке восстанавливаются углеродом графитовых электродов.

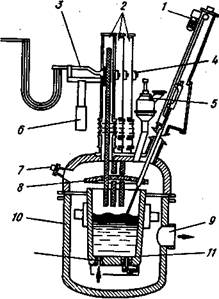

Рис.4.4 - Схема VAD -процесса:

1 - вакуумная фурма для замера

температуры и отбора проб;

2-телескопическаятруба для

вакуум-плотной герметизации

электродов; 3 - водоохлаэкдаемый

токоподвод; 4 - зажимное

приспособление для электрода;

5- шлюзовое устройство для ввода в

вакуум-камеру легирующих добавок;

6 - направляющая колонка для управления электродами;

7 - смотровое стекло с ротором;

8- теплозащитный экран;

9 - подключение вакуума;

10 - вакуум-камера;

11 - сталеразливочный ковш;

12- пористый блок для продувки

инертными тазами

Рис.4.4 - Схема VAD -процесса:

1 - вакуумная фурма для замера

температуры и отбора проб;

2-телескопическаятруба для

вакуум-плотной герметизации

электродов; 3 - водоохлаэкдаемый

токоподвод; 4 - зажимное

приспособление для электрода;

5- шлюзовое устройство для ввода в

вакуум-камеру легирующих добавок;

6 - направляющая колонка для управления электродами;

7 - смотровое стекло с ротором;

8- теплозащитный экран;

9 - подключение вакуума;

10 - вакуум-камера;

11 - сталеразливочный ковш;

12- пористый блок для продувки

инертными тазами

|

На рис. 4.3 показан вариант установки типа ковш-печь, предусматривающий возможность перемешивания металла аргоном под слоем синтетического шлака, вдувание порошкообразных реагентов и подогрев расплава одновременно. Для обозначения процессов и установок, сочетающих обработку металла с подогревом его с помощью электрических дуг, за рубежом часто используют аббревиатуру АР (от англ. Аrc-Process).

Установки с вакуумированием металла. Разновидностью комбинированного процесса с обработкой металла и вакуумом, И продувкой аргоном, и синтетическими шлаковыми смесями при одновременном подогреве дугами может служить VAD -процесс (от англ. Vacuum Arc Degessinf).

Технология поведения операции следующая:

1) помещение ковша в VAD -камеру и продувка аргоном в течение 3 мин (без вакуума);

2) отбор пробы на химический анализ и перемещение камеры на участок скачивания шлака (содержащего FеО и Р2O5)- Перемещение камеры с ковшом к VAD -устройству, накрывание сводом и вакуумирование с подогревом (или без подогрева). Подогрев осуществляется с помощью электродов, опускаемых через свод;

3) одновременно с вакуумированием наводится (присадкой СаО, СаF2 и А1) новый шлак и продолжается продувка аргоном;

4) после 20 - 25 мин такой обработки под вакуумом производится корректировка химического состава и температуры (электроподогревом);

5) после достижения необходимых параметров вакуумирование прекращается и камера с ковшом транспортируется на разливочную площадку.

В тех случаях, когда требуется получать менее 0,004% S, в металл дополнительно вдувается порошок СаС2 или силикокальций. Фурма погружается на глубину 2,5 м, продолжительность вдувания 15 мин, содержание серы до окончания процесса вдувания 0,001%. Фурму для вдувания обычно изготавливают из цельнотянутой трубы с нанизанными на нее катушками из огнеупорного материала, содержащего 60% Аl2О3, навинчивающейся пробки (80% Аl2О3) и вставки на месте выхода струи (95 % Аl2О3). Получаемая сталь может быть предназначена для изготовления крупных емкостей для сжиженного газа, арктических трубопроводов, буровых морских платформ, атомных электростанций, специальных установок химической и нефтехимической промышленности и других изделий ответственного назначения.

Подробное исследование технологии обработки по способу VAD проведено на одном из заводов Японии. На заводе имеется 50-т установка VAD, металл на которую поступает с дуговой печи или из кислородного конвертера. Легирующие элементы и флюсы присаживаются в ковш под вакуумом, металл продувают аргоном через пористую пробку. Полный цикл обработки стали в установке длится 140 мин, из них первые 80 мин - подогрев металла с 1540 до 1640°С при давлении 26,6 кПа, затем 40 мин - дегазация при давлении менее 1,3 кПа и последние 20 мин - снова подогрев и доведение температуры металла до 1600ºС.

Для десульфурации стали использовали шлаки, содержащие при пересчете компонентов на квазитройную систему 50 - 70 % СаО, 20 - 35 % Аl2О3 и 10 % SiО2. По результатом испытаний наибольший коэффициент распределения (S)/[S], превышающий 600, был достигнут в области существования в жидкой фазе и извести и трисиликата кальция. Перед обработкой из ковша скачивали печной шлак, поэтому суммарное содержание оксидов железа и марганца в шлаке для десульфурации не превышало 1 %. Примерный оптимальный состав шлака, %: 60 СаО, 10 SiO2 и 30 Аl2О3. Считается, что в качестве основы для расчетов десульфурации металла, раскисленного алюминием, может быть принята реакция З(СаО) + 2[А1] + 3[S] = 3(СаS) + Аl2О3.

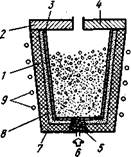

| Рис. 4.5 - Установка рафинирования легированных сталей с индукционным нагревом и перемешиванием аргоном: 1 - арматурный слой футеровки; 2 - крышка-свод; 3 – магнезитовые панели (рабочий слой футеровки); 4 - пористая пробка для подачи аргона; 5 - индуктор; 6- промежуточный слой футеровки |

Установки с индукционным подогревом и перемешиванием. Помимо установок с дуговым подогревом разрабатываются установки использованием методов индукционного нагрева (и перемешивания). В качестве примера на рис. 4.5 показана схема агрегата, разработанного SCRATA (Steel Casting Research Association, ЮАР). Процесс назван LMR. (от англ. Ladle Metal Refining). Процесс особенно удобен для получения сравнительно небольших порций легированных (например, 13% Сг и 4% Ni) сталей, когда требуется гарантированно низкое содержание примесей.

Установки с индукционным подогревом и перемешиванием. Помимо установок с дуговым подогревом разрабатываются установки использованием методов индукционного нагрева (и перемешивания). В качестве примера на рис. 4.5 показана схема агрегата, разработанного SCRATA (Steel Casting Research Association, ЮАР). Процесс назван LMR. (от англ. Ladle Metal Refining). Процесс особенно удобен для получения сравнительно небольших порций легированных (например, 13% Сг и 4% Ni) сталей, когда требуется гарантированно низкое содержание примесей.

Установки с использованием топливных горелок. Предпринимались попытки использовать в процессе внепечной обработки и такой традиционный способ нагрева, как топливные горелки. Так, на заводе Holmstad (Швеция) с 1986 г. работает 50-т печь-ковш с двумя топливно-кислородными горелками мощностью по 50 МВт, в которой обрабатываются плавки из 50-т дуговой печи. В процессе обработки металл продувается инертным газом. Горелки установлены в крышке ковша. Период нагрева продолжается 12 мин, и за это, время температура металла увеличивается примерно на 15°С со средней скоростью 0,95°С/мин при подводимой энергии 80 кВт-ч. Общее количество подводимой энергии 800, усвоенной 280 кВт-ч, что соответствует среднему к.п.д. 35 %. В процессе нагрева к.п.д. изменяется с 20 до 45 %. Возможно снижение температуры выпуска стали из дуговой печи примерно на 50°С (при расходе энергии в установке печь-ковш 25 - 30 кВт·ч/т).

В настоящее время имеются сторонники как внепечной обработки путем использования установок типа ковш-печь, так и развития инжекционной металлургии. И тот и другой методы имеют свои преимущества и недостатки. Например, для установок ковш-печь металл в печи можно нагревать до оптимальной температуры и за счет этого сократить время плавки в основном агрегате и снизить расход огнеупоров и энергии. При использовании инжекционных методов, наоборот, требуется перегрев металла в плавильном агрегате, но зато можно быстро и эффективно вести процессы десульфурации, легирования и раскисления с очень высокой степенью усвоения добавляемых элементов.

Как можно заметить, активно разрабатываются технологии представляющие собой сочетание обоих методов. Разрабатываются также системы, предусматривающие наличие двух ковшей - один в установке ковш-печь и другой для инжекции порошкообразных реагентов. При этом считают, что такие системы более гибкие и позволяют получать высококачественную сталь с низким расходом электроэнергии и огнеупоров.

Производство стали с ультранизким содержанием углерода.

Для производства стали с ультранизким содержанием углерода применяют циркуляционное и порционное вакуумирование, а также процессы VAD и VOD с использованием в каждом из этих процессов специальных технологических приемов.

При содержании углерода < 0,1 % скорость его окисления определяется массопереносом углерода и может быть описана уравнением (20), в котором (в рассматриваемом случае) С - содержание углерода. В соответствии с уравнением (20) для глубокого обезуглероживания необходимо обеспечить высокую интенсивность массопереноса k и большую относительную поверхность металла F/V.

При циркуляционном вакуумировании интенсивность массопереноса можно увеличить, увеличивая скорость рециркуляции металла в процессе обработки. Скорость рециркуляции v пропорционально внутреннему диаметру подъемного патрубка D в степени 1,8 (v = cD 1,8 ). Поэтому для увеличения скорости рециркуляции и соответственно интенсификации массопереноса углерода с целью глубокого обезуглероживания увеличивают диаметр подъемного патрубка.

Эффективным способом повышения коэффициента массопереноса k при циркуляционном вакуумировании является также увеличение скорости подачи аргона. Поэтому при производстве ультранизкоуглеродистой стали эту скорость доводят до 0,05 м3/(т·мин). При этом в течение 20 мин удается получить С < 0,0015 %.

Коэффициент массопереноса k пропорционален мощности перемешивания: k = уе 16, где у - константа; е - удельная энергия перемешивания, Вт/т. В случае перемешивания газом энергия перемешивания пропорциональна скорости подвода газа. Следовательно, чтобы, например, удвоить коэффициент массопереноса k скорость подвода газа необходимо увеличить в 64 раза. В процессе циркуляционного вакуумирования это невозможно. Поэтому необходимо использовать и другие методы увеличения константы скорости обезуглероживания. Для этого можно увеличить поверхность раздела газ-металл, роль которой значительно возрастает при особо низком содержании углерода вследствие малой вероятности не только гомогенного, но и гетерогенного зарождения пузырей СО на межфазной поверхности и их замедленного роста.

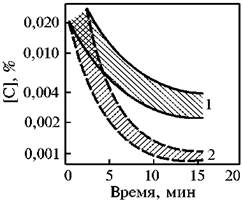

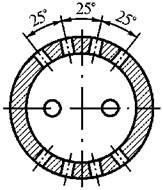

В промышленных условиях опробовали продувку через восемь сопел из нержавеющей стали, расположенных в нижней части боковой стенки вакуум-камеры (рис. 1). Расход аргона, вдуваемого во всасывающий патрубок, составлял 2,5 м3/мин, а вдуваемого в вакуум-камеру через сопла 0,8 м3/мин. Так как коэффициент массопереноса пропорционален мощности перемешивания лишь в степени 1/6, вдувание такого количества аргона в вакуум-камеру не оказало заметного влияния на скорость циркуляции. Между тем, такая продувка существенно повлияла на скорость и степень обезуглероживания (рис. 2). Это можно объяснить увеличением поверхности газа при рассредоточенной продувке аргона в вакуум-камеру, которая была в 1,6 раза больше, чем без такой продувки.

Рис. 1. Расположение сопел Рис. 2. Изменение содержания угле-

для вдувания аргона в при- рода в стали в процессе циркуляцион-

донной части вакуум-камеры ного вакуумирования: 1 – обычного;

циркуляционного вакууматора 2 – продувкой аргоном через боковые

придонные фурмы

При обычной технологии порционного вакуумирования сталь с ультранизким содержанием углерода получить очень трудно. Это можно сделать, вдувая в металл, находящийся в вакуум-камере, аргон. При этом, однако, рассредоточенный подвод аргона непосредственно в вакуум-камеру (аналогично циркуляционному вакуумированию) осуществить трудно, не выпуская аргон в атмосферу во время той части цикла, когда металл вытекает из камеры. Поэтому при порционном вакуумировании аргон вдувают в патрубок через четыре расположенные радиально фурмы. Вследствие того что при этом поверхность взаимодействия пузырьков с металлом меньше, чем в рассмотренном выше циркуляционном вакуумировании, меньше и скорость, и степень обезуглероживания. Тем не менее, при значительном расходе аргона и большом количестве циклов обработки можно получить сталь с ультранизким содержанием углерода. Для получения стали с ультранизким содержанием углерода методом вакуум-дуговой дегазации - VAD (англ. Vacuum Arc Degasing) требуется длительная (35-45 мин) обработка в глубоком вакууме (0,2-0,5 кПа) и интенсивное перемешивание аргоном (0,012-0,015 м3/(т·мин)). Продувку металла в ковше в течение всего процесса VAD производят через донные пробки. В процессе вакуумирования содержание кислорода понижается до 0,0015-0,0028 %.

Процесс VAD-PB (англ. PB: Powder Blowing - продувка порошком) по существу разработан с учетом отмеченного выше влияния поверхностного эффекта на обезуглероживание при ультранизком содержании углерода. Особенность этого процесса в том, что в металл (в отличие от процесса VOD) вдувается не газообразный кислород, а являющиеся источником кислорода частицы дисперсной железной руды, т.е. оксидов железа (Fe2O3) на которых происходит зарождение образующихся при окислении углерода пузырьков СО. На этих частицах и в непосредственной близости от них возникает высокий окислительный потенциал, что в условиях чрезвычайно развитой на дисперсных частицах оксидов железа поверхности вызывает интенсивное и глубокое обезуглероживание.

Процесс VAD-PB, как и VOD, проводят рафинированием в ковше, в который сливают расплавленный металл, содержащий менее 0,01% углерода. Ковш помещают в вакуум-камеру, в которой поддерживают давление на уровне 13-50 Па. В днище ковша установлена пористая пробка для продувки металла аргоном. Сверху через крышку вакуум-камеры плотно введены фурма для отбора проб и измерения температуры, а также фурма для вдувания порошка в токе аргона (в процессе VOD она служит для продувки кислородом).

Порошок железной руды (0,4-0,7 кг/(т·мин)) вдувают через фурму, срез которой расположен на высоте 600 мм над поверхностью металла. Расход аргона, используемого в качестве несущего газа, составляет 0,10 м3/(т·мин). Для интенсификации процесса и гомогенизации всей массы металла в ковше в течение всего процесса и 3–4 мин после его завершения и раскисления металл продувают снизу аргоном при расходе 1-2 м3/(т·мин).

Продувка металла в вакууме порошком железной руды (процесс VAD-PB) по сравнению с окислением газообразным кислородом (процесс VOD) обеспечивает более быстрое и более глубокое обезуглероживание при ультранизком содержании углерода. В процессе VAD-PB содержание углерода в конце продувки понижается до (6–10)–4 %, тогда как при процессе VOD оно менее 10–3 % не понижалось.

Ультранизкое содержание серы ((2-4)-10~4 %) в процессе VAD-PB достигается продувкой металла порошком смеси CaO-CaF2. Коэффициент распределения серы между шлаком основностью 2Д и металлом достигает при этом 200-400, что выше, чем при обычной продувке аргоном через пористые пробки.

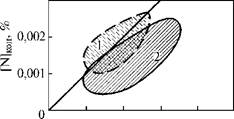

Рис.. Содержание азота в стали после циркуляционного вакуумирования с расходом аргона: 1 — 0,0082; 2- 0,03-0,05 м /(тмин)

Получение ультранизкого содержания азота в стали в значительной мере задача конвертерных процессов. Вместе с тем обработкой в вакууме (циркуляционное вакуумирование, процесс VAD) с интенсивной продувкой аргоном удается понизить содержание азота до < 0,003 % (рис.). Для лучшей деазотации необходимо понизить активность кислорода в металле.

Date: 2015-08-22; view: 1149; Нарушение авторских прав