Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Установка порционного вакуумирования металла. Рафинирование металла от примесей (обосновать). Время обработки

|

|

Увеличение относительной поверхности жидкого металла в процессе вакуумной обработки с целью повышения ее эффективности может быть достигнуто, если одновременно вакуумированию подвергать не всю массу металла в ковше, а небольшую ее часть. С этой целью были разработаны способы порционного и циркуляционного вакуумирования в специальных камерах.

Способ порционного вакуумирования с засасыванием в вакуумкамеру одновременно лишь 8–12 % всего металла в ковше был разработан в 1956 г. По начальным буквам фирмы-разработчика (Dortmunder Herder Huttenunion –ФРГ) он обычно называется процессом DH.

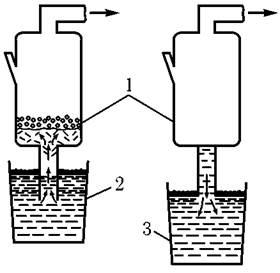

Обработка стали происходит в футерованной вакуум-камере, в которую металл засасывается через футерованный изнут-ри и снаружи патрубок вследствие создания в камере разрежения. Одновременно засасывается 8–12 % общей массы металла в ковше. Уровень металла в вакуум-камере примерно соответствует внешнему атмосферному давлению.

Рис. 1. Схема установки порционного вакуумирования стали: 1 – вакууматор; 2 – ковш в верхнем положении; 3 – ковш в нижнем положении

Рис. 1. Схема установки порционного вакуумирования стали: 1 – вакууматор; 2 – ковш в верхнем положении; 3 – ковш в нижнем положении

При движении ковша вниз или вакуум-камеры вверх металл вы-текает из вакуум-камеры в ковш (остается лишь в патрубке), а при обратном движении вновь засасывается в камеру, где подвергается вакуумной обработке. Таким образом, сталь, находящаяся в ковше, и поступающая из вакууматора порция вакуумированной стали пере-мешиваются, и достигается однородность обработанного металла.

В процессе вакуумирования вакуум-камера движется в установ-ленных пределах автоматически с заданной неравномерной скоро-стью. Она меньше при движении камеры вниз, когда происходит ин-тенсивная дегазация, и больше при движении вверх, когда дегазация менее интенсивная. По этой же причине скорость движения камеры меньше в начале вакуумной обработки и больше в конце.

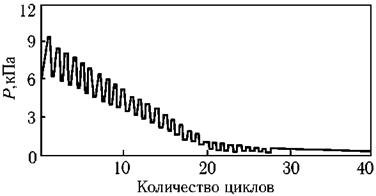

Один цикл обработки, включающий наполнение и освобожде-ние вакуум-камеры до уровня соединения ее с патрубком, продолжа-ется 15–30 с. Количество циклов, необходимое для достижения опре-деленной цели обработки (удаления водорода, углеродного раскисле-ния, окисления углерода, перемешивания), оценивается коэффициен-том рециркуляции. Он равен отношению суммарной массы металла, прошедшей через камеру за время обработки, к массе металла в ков-ше. Обычно при порционном вакуумировании стали коэффициент ре-циркуляции равен 3–4.

Давление в вакуум-камере по ходу обработки меняется (рис. 2). В течение 15–30 циклов оно ступенчато понижается до 50–100 Па. Такой характер изменения давления вызван тем, что во время засасывания стали в камеру происходит интенсивная дегазация с выделением большого количества газа и повышением давления. Во время вытекания металла при движении камеры вниз уменьшается дегазация, и вследст-вие непрерывной работы вакуум-насосов давление в камере падает. Ввиду уменьшения содержания газов в стали и интенсивности их удаления высота пиков на кривой удаления непрерывно снижается с каждым последующим циклом, и через 20–25 циклов затекание новых порций в камеру практически не приводит к изменению давления в ней. Это свидетельствует о достаточно глубокой дегазации(раскислении).

|

Рис. 2. Изменение давления в вакуум-камере при порци-онном вакуумировании ста-ли

Для уменьшения потерь тепла вакуум-камеру перед вакуумиро-ванием нагревают до 1500–1560 °С с использованием системы элек-тронагрева или газокислородными горелками. За время вакуумирова-ния температура металла понижается всего на 10–30 °С. Дополни-тельное охлаждение металла может происходить в случае присадки значительного количества некоторых ферросплавов (ферромарганца, феррохрома).

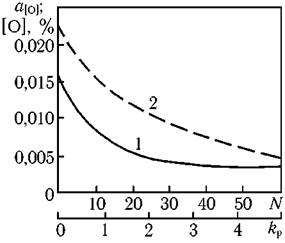

Одним из основных процессов, обеспечивающих улучшение ка-чества стали при порционном вакуумировании, является понижение содержания кислорода в результате углеродного раскисления. Оно происходит интенсивно в начале вауумной обработки и в основном завершается уже через 10–15 циклов, т.е. при коэффициенте рецирку ляции менее 2 (рис. 3). При вакуумировании стали, содержащей 0,15–0,20 % С и более, содержание (активность) растворенного в ней кислорода понижается до уровня 0,004–0,005 %. В процессе дальнейшей обработки содержание кислорода практически не понижается ледует отметить, что достигаемая активность кислорода делает невозможной реакцию окисления углерода в процессе кристаллиза-ции стали при обычном атмосферном давлении и обеспечивает полу-чение качественного слитка спокойной стали. Она находится пример-но на том же уровне, что и при раскислении алюминием. Но и в этом случае присадка алюминия после вакуум-углеродного раскисления необходима для предупреждения возможности ухудшения качества слитка в результате вторичного окисления, а также для устранения склонности стали к старению.

|

Рис. 3. Изменение активности (1) и общего содержания (2) кислорода при порционном вакуумировании стали, со-держащей 0,2 % C, 0,25 % Si, 0,5 % Mn без Al (N–число циклов; kр–коэффициент рециркуляции)

Date: 2015-08-22; view: 1050; Нарушение авторских прав