Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Методы механических испытаний окон и дверей деревянных

|

|

Деревянные окна и балконные двери для жилых, общественных, производственных и вспомогательных зданий и помещений подвержены по ГОСТ 24033-80 механическим испытаниям на надежность и сопротивление статической нагрузке, действующей: в плоскости створок, перпендикулярно плоскости створки и на запорные приборы и ручки, применяемым при приемочных, доводочных и исследовательских испытаниях. Для приемочных испытаний подготавливают образцы окон или балконных дверей, изготовленные в соответствии с действующими стандартами, в количестве не менее 3, для доводочных испытаний – не менее 10, количество образцов для исследовательских испытаний должно обеспечить необходимую достоверность результатов. За образец принимается изделие, имеющее в коробке одну одинарную или спаренную створку (фрамугу, форточку, клапан, дверное полотно). Поступившие на испытания образцы, предварительно выдерживают 48 ч при температуре не ниже 16 “С и относительной влажности не выше 65 %.

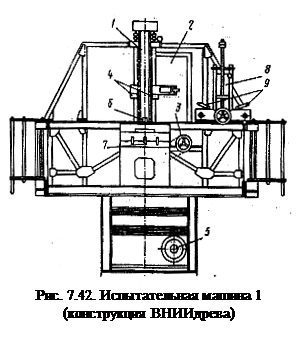

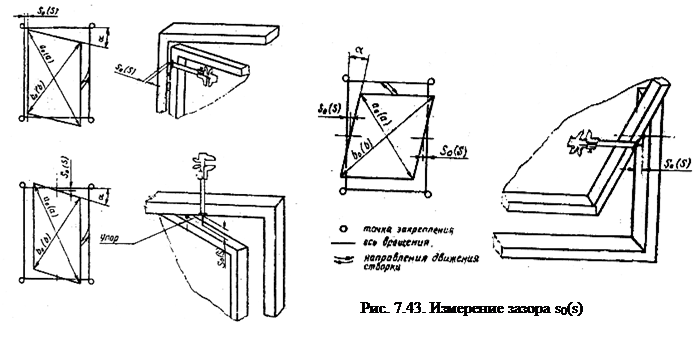

Метод испытания на надежность заключается в многократном открывании и закрывании до первого отказа, т.е. возникновения повреждений, нарушающих работоспособность окна или двери (отрыв, смещение или изгиб петель, смещение деталей в угловых соединениях, разрушение стекла). Испытание на начальную безотказность состоит в работе без отказов в течение контрольной (заданной) наработки Т циклов. Испытание до первого отказа состоит в определении наработки Т" циклов, вызывающей отказ. Образец устанавливают в испытательную машину конструкции ВНИИДрева (рис. 7.42), обеспечивающую воспроизведение необходимого количества циклов открывания створки на определенный угол и закрывания ее с задаваемой постоянной скоростью, снабженную счетчиком циклов. Коробку закрепляют неподвижно. Проверяют движение створки: кромки створки не должны соприкасаться с поверхностями коробки. При испытании створку поворачивают на угол а = 60 ° и измеряют размеры диагоналей Оо и Ьо с погрешностью не более 0,5 мм и зазора между створкой и коробкой So 0,1 мм (рис. 7.43). Для измерения зазора закрепляют на створке или коробке упор для крепления штангенциркуля при начале отсчета зазора, возвышающийся не более чем на 2 мм. Скорость движения свободной кромки створки должна быть от 0,1 до 0,5 м/с в зависимости от ширины створки. При приемочных испытаниях на начальную безотказность контрольная наработка Т= 1000 циклов при постоянном открывании дверей и Т = 300 циклов - при эпизодическом открывании. По окончании испытания образец осматривают, поворачивают створку в начальную позицию – на угол 60 ° и измеряют с погрешностью не более 0,5 мм диагонали а и b и зазор s. Наработку Т" определяют по счетчику циклов. Вычисляют изменения величин диагоналей и зазора по формулам

Машина предназначена для испытаний надёжности окон и балконных дверей и на сопротивление нагрузке, действующей в плоскости створки.

Окно или дверь помещают между стойками машины: неподвижной и подвижной, перемещаемой приводом при настройке на ширину окна или двери. Коробку закрепляют на стойках. Открывание и закрывание створки производится рычагами- толкателями, поворот которых осуществляется с помощью гидропривода. Скорость движения толкателей регулируется. Число циклов (открывание – закрывание) фиксируется счётчиком. Управление работой машины – у пульта. Вертикальное нагружение створки производится с помощью нагружающего устройства. Привод электрический.

1 - стойка; 2 - испытуемое изделие; 3 - привод; 4 - рычаги-толкатели; 5 - гидробак; 6 - счетчик оборотов; 7 - пульт управления; 8 - нагружающее устройство; 9 - стопорное устройство

1 - стойка; 2 - испытуемое изделие; 3 - привод; 4 - рычаги-толкатели; 5 - гидробак; 6 - счетчик оборотов; 7 - пульт управления; 8 - нагружающее устройство; 9 - стопорное устройство

Таблица 7.1 Техническая характеристика

Габаритные размеры, мм:

ширина 4140

длина 4000

высота 3970

Масса, кг 3400

Установленная мощность, кВт 5,5

Скорость движения толкателей, рад/с 0,1-2,0

Максимальная величина статической нагрузки, кгс 150

|

Изменения диагоналей выражают в % от их первоначального размера. После контрольной наработки образцы не должны иметь повреждений и изменений диагоналей, изменение зазора As не должно превышать 0,5 мм на 1 м длины стороны створки. Наработка, вызвавшая отказ, для каждой створки Т" должна быть не менее З'Г. Результаты испытаний с их анализом (в том числе статистических показателей при исследовательских испытаниях) с выводами и рекомендациями заносят в отчет.

Метод испытания на сопротивление статической нагрузке, действующей в плоскости створки, заключается в нагружении открытой створки до контрольной нагрузки Рп или до предельной ее величины Рп" вызывающей отрыв, смещение или изгиб петель, смещение деталей в угловых соединениях или разрушение стекла. При испытании на той же машине створку поворачивают на угол ai = 30° (с накладными петлями) или а2 = 80° (с врезными, тормозными и пятниковыми петлями) и измеряют начальные диагонали ао и Ьо и зазор s0. Производят нагружение створок как показано на рис. 7.44 со скоростью 40 мм/мин. Поочередно испытывают все створки каждого окна идя двери. При приемочных испытаниях контрольную нагрузку Р удерживают 1 мин. При появлении разрушений (стрелка силоизмерителя движется назад), испытание прекращают. Разрушающую нагрузку Рп" фиксируют по наибольшему отклонению стрелки. Вновь измеряют диагонали и зазор (a, b, s). После контрольного нагружения образцы не должны иметь разрушений. Изменения диагоналей Да, ДЬ не должны превышать ±0,1 %, а зазора As+0,5 мм на 1 м длины стороны створки. Величина предельной нагрузки, полученная на каждой створке, должна быть Р„" >1,5Рп - оконные и дверные створки одинарные и внутренние (от спаренных) любой навески, Рп" >1,2 Рп - все прочие створки.

Метод испытания на сопротивление статической нагрузке, действующей в плоскости створки, заключается в нагружении открытой створки до контрольной нагрузки Рп или до предельной ее величины Рп" вызывающей отрыв, смещение или изгиб петель, смещение деталей в угловых соединениях или разрушение стекла. При испытании на той же машине створку поворачивают на угол ai = 30° (с накладными петлями) или а2 = 80° (с врезными, тормозными и пятниковыми петлями) и измеряют начальные диагонали ао и Ьо и зазор s0. Производят нагружение створок как показано на рис. 7.44 со скоростью 40 мм/мин. Поочередно испытывают все створки каждого окна идя двери. При приемочных испытаниях контрольную нагрузку Р удерживают 1 мин. При появлении разрушений (стрелка силоизмерителя движется назад), испытание прекращают. Разрушающую нагрузку Рп" фиксируют по наибольшему отклонению стрелки. Вновь измеряют диагонали и зазор (a, b, s). После контрольного нагружения образцы не должны иметь разрушений. Изменения диагоналей Да, ДЬ не должны превышать ±0,1 %, а зазора As+0,5 мм на 1 м длины стороны створки. Величина предельной нагрузки, полученная на каждой створке, должна быть Р„" >1,5Рп - оконные и дверные створки одинарные и внутренние (от спаренных) любой навески, Рп" >1,2 Рп - все прочие створки.

Метод испытания на сопротивление статической нагрузке, действующей перпендикулярно плоскости створки, отличается от предыдущего схемой нагружения по рис. 7.45 и испытательной машиной ВНИИДрева по рис. 7.46.

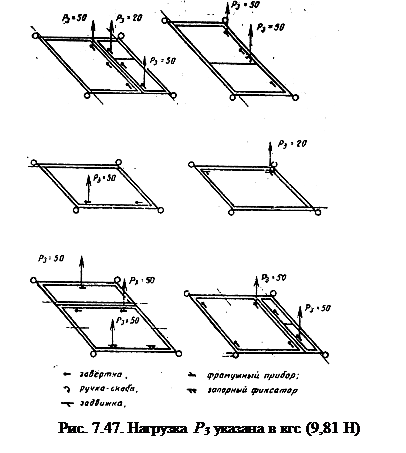

Метод испытания на сопротивление статической нагрузке, действующей на запорные приборы и ручки по схеме на рис. 7.47, в основном аналогичен методам, изложенным выше.

|

Машина предназначена для испытания на сопротивление окон и балконных дверей нагрузке, действующей перпендикулярно створки, в том числе на запорные приборы и ручки.

Окно или дверь помещают на опоры машины: неподвижную и подвижную, перемещаемую при настройке на ширину окна или двери. Коробку закрепляют на опорах. Настройка нагружающего устройства на заданную зону изделия производится путем перемещения каретки с траверсой по направляющим, а нагружающего устройства с си- лоизмерителем - по траверсе. Нагружение и разгружение осуществляется при перемещении траверсы по колонкам.

Управление всеми перемещениями - с пульта. Привод электромеханический.

1 - основание машины; 2 - неподвижная опора; 3 - подвижная опора; 4 - каретка; 5 - направляющая каретки; 6 - траверса; 7 - колонка для перемещения траверсы; 8 - датчик сил; 9 - измеритель перемещений; 10 - прижимы; 11 - испытуемое изделие/

Таблица 7.2 Техническая характеристика

Габаритные размеры, мм:

ширина 4105

длина 4630

высота 2915

Масса, кг 5400

Установленная мощность, кВт 4,1

Максимальная статическая нагрузка, кгс 1000

Скорость перемещения нагружающего устройства, мм/мин 40 и 120

Скорость перемещения каретки, м/с 0,15

Скорость перемещения опоры, м/с 0,04

|

Рекомендуемая литература

1. Бойцов В.В. Стандарт. Эффективность. Качество. - М., 1978. - 232 с.

2. Блехман А.Б. Конструирование и производство современной мебели. - М., 1969.-277 с.

3. Бурдун Г.Д., Марков Б.Н. Основы метрологии. - М., 1975. - 336 с.

4. Бухтияров В.П., Иванов Н.А., Савченко В.Ф. Полимерные материалы, в производстве мебели. - М., 1980. - 272 с.

5. Винник В.И., Артемьев Б.Г. Метрологический налзор. - М., 1980. - 200 с.

6. Государственная система стандартизации. Сб. стандартов ГОСТ 1.0-68, ГОСТ 1.26-77. - М.: Изд-во стандартов, 1982.

7. Единая система конструкторской документации (ЕСКД). Основные положения.-М., 1978.

8. Ильинский С.А. Технический контроль в деревообрабатывающей и мебельной промышленности. - М.: Лесная промышленность, 1972. - 194 с.

9. Испытательная техника. Справочник / Под ред. В.В. Клюева, Книга 1. М.: Машиностроение, 1982. - 528 с.

10. Кислый В.В. Контроль качества продукции лесопиления и деревообработки. - М.: Высшая школа, 1980.

11. Леонтьев Н.Л. Техника испытаний древесины. М.: Лесн. пром-сть, 1970. 160 с.

12. Музалевский В.И. Измерение влажности древесины. - М.: Лесн. пром-сть, 1976,- 120 с.

13. Свиткин М.З. Управление качеством продукции в лесной и деревообрабатывающей промышленности. - М.: Лесная промышленность, 1988. - 224 с.

14. Справочник мебельщика (Под ред. В.П. Бухтиярова). Станки и инструменты. Организация производства и контроль качества. - М.: Лесная промышленность, 1985.-384 с.

Заключение

Рассмотренные выше технологические процессы по непосредственному изменению и последующему определению состояния предметов производства, т.е. непосредственному воздействию на сырьё или полуфабрикаты пилением, резанием, склеиванием, отделкой и сборкой являются основной частью производственных процессов как совокупности всех действий людей и орудий производства, необходимых для изготовления на данном предприятий выпускаемых изделий. Другой их частью являются сопутствующие процессы, связанные с перевозкой сырья, контролем качества, обеспечением рабочих мест электроэнергией, паром, отеплением и освещением помещений и с руководством процессом.

Как правило, технологический процесс цехов разделён по отдельным участкам с учётом характера операций (участок пильных станков, участок сверлильных или шлифовальных и т.п. станков). В крупносерийных производствах оборудование располагают в порядке последовательности выполнения операций, без возврата, где производство на разных рабочих местах становится прямоточным. Разница во времени выполнения различных операций требует межоперационных запасов предметов труда на каждом рабочем месте, такой технологический процесс является прерывистым. Если путём варьирования количества рабочих мест или единиц оборудования для выполнения отдельных операций синхронизировать все операции, когда появится возможность последовательной передачи предметов труда с одной операции на другую без задержки, технологический процесс станет непрерывным. Все операции в непрерывном потоке должны выполняться за время, равное или кратное ритму R = Т/n, с (где Т - время работы потока, с; п - число деталей, обрабатываемых за это время, шт.). Высшей формой организации непрерывного потока является автоматическая линия, на которой (в отличие от ручного потока и потоков с распределительным или рабочим конвейерами) выполнение операций и передача деталей на следующие операции происходит без участия человека.

Технологический процесс переработки сырья или полуфабрикатов в продукцию, в котором для облегчения труда человека используют машины называют механизированным. Любая механизированная операция состоит из энергетической части (выполняемой машиной) и информационной (выполняемой по контролю операций, их регулированию и управлению человеком). Процесс, в котором не только энергетические, но и информационные функции переданы автоматическим машинам наз. автоматическим. При частичной автоматизации только часть информационных функций выполняется автоматами (напр., управление); при полной автоматизации все информационные функции выполняются автоматами (рабочий только настраивает автоматы, включает и выключает их и обеспечивает их работоспособность). Комплексной автоматизацией обеспечивается автоматическое выполнение всех операций по изготовлению одной детали, узла или изделия; в зависимости от масштабов она может быть осуществлена для участка, цеха или всего производства.

Для реализации в автоматических процессах информационных функций применяют специальные системы автоматических устройств: а) системы автоматического контроля для измерения и регистрации показателей технологического режима (температуры, давления, расхода, времени и т.д.); б) системы автоматического управления технологическими потоками - для выполнения технологических операций в заданной последовательности (включения, выключения, реверсирования двигателей, открывания и закрывания задвижек, клапанов и т.д.); в) системы автоматического регулирования - для поддержания (стабилизации) на заданном уровне или изменения по заданной программе технологических режимов (давления, температуры, влажности и пр.); г) системы автоматической оптимизации - для определения и установления оптимальных режимов протекания технологических процессов (оптимальной скорости резания или подачи, оптимального времени склеивания и т. д.). Таким образом, автоматизация технологического процесса предполагает кроме его механизации включение хотя бы одной из четырёх перечисленных систем.

Уровень механизации и автоматизации технологического процесса определяют следующие показатели: а) с тепень охвата рабочих механизированным трудом - процентное отношение числа рабочих, выполняющих работу механизированным способом Рм к общему числу рабочих Р на данном потоке См = 100РМ/Р, %; б) Уровень механизированного труда Ум, % в общих трудозатратах Ум = 100(РМ/Р)К = СМ'К (где К - коэффициент механизации труда рабочих, занятых механизированным трудом, равный отношению времени механизированного труда tM, мин, к общим затратам времени toe, мин на данном оборудовании или потоке К = tM/ toE).

Уровень механизации и автоматизации производственного процесса Ума > %, кроме количественного соотношения механизированного и ручного труда отражает и качественную сторону механизации и автоматизации и при соотношении производительности нового и базового оборудования, т.е. при коэффициенте производительности оборудования П = Qh/Qb определяется как Ум,а = Ю0П:(П + Р:РМ:К -1). Например, при производительности базового станка 100, а нового 400 дет/час П=400:100 = = 4. При общих затратах времени на потоке у рабочих, занятых механизированным трудом toB = 2000 мин, из которых машинное время (чистое время резания, строгания...) составляет tM = 1600 мин, К = 1600:2000 = 0,8. И если на потоке работают Р = 120 чел., из которых Рм = 60 чел. на механизированных работах, (См = 100 60/120 = 50%), уровень механизации и автоматизации производственного процесса составит Ума = 100'4:(4 + 120:60:0,8- 1) = 72,72%.

В состав деревообрабатывающих предприятий входят как основные цеха, в которых вырабатываются полуфабрикаты (пиломатериалы, заготовки, плиты...) или основная готовая продукция (мебель, столярностроительные изделия...), так и вспомогательные цеха и подразделения, которые не выпускают основной продукций непосредственно, но обслуживают основное производство, обеспечивая его нормальную бесперебойную работу (склады сырья, пиломатериалов и готовой продукции, пи- лоправная и ножеточные мастерские, ремонтно-механическая, шорная и электромеханическая мастерские или цеха, цеха использования отходов...), а также могут входить котельная, трансформаторные подстанции, водонапорная башня, материальный склад, гараж, склад горючих и смазочных материалов, медицинский пункт, бытовые помещения (красный уголок, столовая...), пожарное депо, помещения для сторожевой охраны, водопровод и канализация, электросеть и телефонная сеть, административные здания (заводоуправления), посёлок и пр. Размещение цехов, зданий и сооружений на генплане промплощадки определяется последовательностью этапов технологического процесса. Склады сырья, пиломатериалов и готовой продукции располагаются на обособленных площадках, у путей, по которым вывозится готовая продукция. Склад готовой продукции чаще всего устраивают в отдельном здании, реже в одном здании с цехом готовой продукции с десятидневным её запасом.

В процессе механической обработки древесины подучается большое количество разнообразных отходов; ориентировочно стружки 15...25 %, опилок 10...15 %, обрезков, концов досок 25...30 %, деталей с неисправимым браком 3...5 % - всего примерно 50...70 % объёма перерабатываемых пиломатериалов. Поэтому в составе деревообрабатывающих предприятий должны быть цеха по переработке отходов или предусмотрено кооперирование с другими предприятиями для их переработки.

Все деревообрабатывающие предприятия по степени концентрации производства делят на 3 типа:

1. Специализированные предприятия - это предприятия, специализирующиеся по выпуску определённой продукции: лесопильные заводы, выпускающие продукцию лесопиления, фанерные заводы по выпуску слоистых клееных материалов, мебельные фабрики, фабрики по выпуску музыкальных инструментов и др.

2. Комбинаты - это предприятия, на которых сочетаются различные производства: лесопильное, фанерное, мебельное, стружечных плит. Такая комбинация кроме более рационального использования древесины позволяет лучше использовать рабочую силу, электрическую энергию, топливо, транспорт.

3. Лесопромышленные комплексы - это предприятия, на которых сочетаются не только производства по обработке древесины, но и по её переработке и полному комплексному использованию на целлюлозно-бумажных, лесохимических и гидролизных производствах. В сферу деятельности лесопромышленных комплексов входят не только заготовка и переработка древесины, но и возобновление её запасов, кроме того, здесь возможна переработка веток, коры, хвои, пней, что позволяет комплексно использовать всю биологическую массу растущего дерева.

Итак, основную часть лесообрабатывающей промышленности составляет большая группа деревообрабатывающих производств, связанная с обработкой и переработкой древесины широкого народного использования и производством специальных изделий сложной конструкции. Кроме неё в лесообрабатывающие производства входят целлюлозно-бумажная промышленность по выпуску целлюлозы, бумаги, картона (путём измельчения древесины до волокна и изготовления из него необходимой продукции, в которой трудно узнать первоначальный продукт - древесину), лесохимическая промышленность, объединяющая производства по химической переработке древесины, в результате которой получаются совсем новые, не похожие на древесину вещества (древесный уголь, фенольные продукты, канифоль, скипидар, ацетон, уксусная кислота, формалин...) и гидролизная промышленность, занимающаяся микробиологической переработкой древесины (этиловый спирт, необходимый для производства синтетического каучука, кормовые дрожжи, фурфурол, твердая углекислота (сухой лёд)и др.).

Технологические процессы этих производств выходят за пределы нашего изучения.

Date: 2015-08-15; view: 598; Нарушение авторских прав