Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Проводки

|

|

По назначению проводки разделяют на вводные и выводные: необходима также арматура для передачи полосы из клети в клеть (промежуточные столы, желоба). По роду трения валковую арматуру подразделяют на арматуру скольжения и качения. Значительное распространение получила арматура качения, имеющая ряд преимуществ по сравнению с арматурой скольжения. На крупных станах, прокатывающих блюмы, слябы и толстые листы, металл задается в валки роликами рольганга и выходит из валков тоже на ролики рольгангов. Специальных проводок на этих станах нет. так как металл направляется в валки рольгангом или с помощью линеек манипулятора. На других станах (сортовых, полосовых) для направления металла в валки устанавливают специальные проводки, а на листовых станах – так называемые проводковые столы.

6. Механизмы для смены валков.

Регулярная смена (перевалка) валков – необходимая операция при работе каждого прокатного стана. Особенно большое значение имеет своевременная смена рабочих валков на листовых станах холодной прокатки. На среднесортных, мелкосортных и проволочных станах часто применяют комплектную смену не валков, а всей рабочей клети.

33. Приведите методику расчёта прочности и жесткости станины закрытого типа.

Точный расчет станин затруднителен ввиду сложности их форм.

Прочность станины – ее способность длительно воспринимать действующее со стороны прокатываемого металла усилие без разрушения и остаточных деформаций.

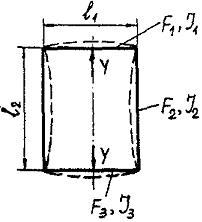

Станину рассчитывают на максимальное вертикальное усилие, действующее на станину со стороны шейки валка и передающееся на нее через нажимной винт. В клетях листовых станов это усилие равно половине значения усилия прокатки, т.е. Y = Р/2.

Расчетной моделью станины будет стержневой, трижды статически неопределимый, внутренним образом замкнутый контур. Определяют опасные сечения. Это сечения I-I в середине верхней поперечины, II-II стойки и III-III в середине нижней поперечины. В опасном сечении I-I верхней поперечины действуют изгибающий момент

Расчетной моделью станины будет стержневой, трижды статически неопределимый, внутренним образом замкнутый контур. Определяют опасные сечения. Это сечения I-I в середине верхней поперечины, II-II стойки и III-III в середине нижней поперечины. В опасном сечении I-I верхней поперечины действуют изгибающий момент  и поперечная сила Q = Y/2. От действия Q в середине поперечины возникают касательные напряжения, которые невелики и их обычно не учитывают. Расчет прочности верхней поперечины сводится к определению нормальных напряжений при изгибе. Т.к. в сечении верхней поперечины располагаются отверстия под нажимной винт и гайку, то необходимо определить его геометрические характеристики (координаты цента тяжести).

и поперечная сила Q = Y/2. От действия Q в середине поперечины возникают касательные напряжения, которые невелики и их обычно не учитывают. Расчет прочности верхней поперечины сводится к определению нормальных напряжений при изгибе. Т.к. в сечении верхней поперечины располагаются отверстия под нажимной винт и гайку, то необходимо определить его геометрические характеристики (координаты цента тяжести).

Нормальные напряжения изгиба:  – напряжение сжатия;

– напряжение сжатия;

– напряжение растяжения.

– напряжение растяжения.

– момент сопротивления поперечному изгибу для сжатых волокон по внутреннему контуру.

– момент сопротивления поперечному изгибу для сжатых волокон по внутреннему контуру.

– момент сопротивления поперечному изгибу для растянутых волокон по наружному контуру.

– момент сопротивления поперечному изгибу для растянутых волокон по наружному контуру.

Сечение II-II – стойка. Она нагружена растягивающей силой Y/2 и постоянным по всей высоте стойки изгибающим моментом  .

.

Условие прочности стойки:  ;

;  – напряжение растяжения от действия продольных сил.

– напряжение растяжения от действия продольных сил.  – напряжениее растяжения от действия изгиб момента;

– напряжениее растяжения от действия изгиб момента;  – площадь поперечного сечения стойки.

– площадь поперечного сечения стойки.  – изгиб момент стойки.

– изгиб момент стойки.  – момент сопротивления поперечного сечения стойки при изгибе.

– момент сопротивления поперечного сечения стойки при изгибе.

На наружном контуре станины результирующее напряжение в стойке:  . Обычно

. Обычно  и

и  не является определяющим прочность стойки.

не является определяющим прочность стойки.

Сечение III-III. Условие прочности нижней поперечины имеет вид:  , где

, где  – момент сопротивления поперечного сечения нижней поперечины при изгибе.

– момент сопротивления поперечного сечения нижней поперечины при изгибе.  – изгибающий момент в середине поперечины.

– изгибающий момент в середине поперечины.

Жесткость станины – это численное значение силы, приходящейся на единицу перемещения, вызванного деформацией упругого элемента под действием этой силы.

, МН/мм.

, МН/мм.

Полное перемещение станины в направлении усилий Y:  , где

, где

– деформация от действия изгибающих моментов;

– деформация от действия изгибающих моментов;

– перемещение от действия поперечных сил;

– перемещение от действия поперечных сил;

– перемещение от действия продольных сил.

– перемещение от действия продольных сил.

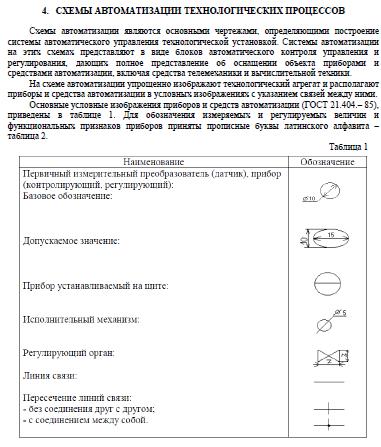

34. Показать, как жесткость рабочей клети влияет на размеры прокатываемых профилей?

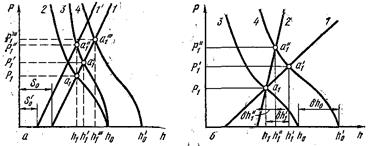

Рис. Графическое решение уравнений упругой линии клети и пластической деформации полосы: а – при постоянном значении модуля жесткости клети; б – при различных значениях модуля жесткости клети.

(1)

(1)

(2)

(2)

На рисунке а дано графическое решение системы уравнений. Первое уравнение изображается прямой 1. Тангенс угла наклона прямой 1 численно равен модулю жесткости клети  , а точка пересечения ее с осью h, соответствует величине исходного раствора валков

, а точка пересечения ее с осью h, соответствует величине исходного раствора валков  . При прокатке полосы с исходной толщиной h о зависимость

. При прокатке полосы с исходной толщиной h о зависимость  представляется в виде кривой 2. Точка пересечения кривой 2 с прямой 1 (точка

представляется в виде кривой 2. Точка пересечения кривой 2 с прямой 1 (точка  ) определяет толщину полосы после прокатки.

) определяет толщину полосы после прокатки.

При прокатке полосы с большим пределом текучести (или с большим коэффициентом трения) при той же исходной толщине заготовки (раската, подката) зависимость  выражается кривой 3. Пересечение кривой 3 с прямой 1 в точке

выражается кривой 3. Пересечение кривой 3 с прямой 1 в точке  свидетельствует об увеличении усилия прокатки

свидетельствует об увеличении усилия прокатки  , что вызывает увеличение толщины полосы на выходе из валков до

, что вызывает увеличение толщины полосы на выходе из валков до  . Для получения полосы толщиной

. Для получения полосы толщиной  в этих условиях необходимо уменьшить величину исходного раствора валков

в этих условиях необходимо уменьшить величину исходного раствора валков  до

до  . При растворе валков

. При растворе валков  упругая линия клети представится в виде прямой 1'. Точка пересечения прямой 1' с кривой 3 определяет величину усилия прокатки

упругая линия клети представится в виде прямой 1'. Точка пересечения прямой 1' с кривой 3 определяет величину усилия прокатки  и толщину полосы

и толщину полосы  =

=  при новой установке валка. Как видно из рисунка а (точка

при новой установке валка. Как видно из рисунка а (точка  ), получение полосы с конечной толщиной

), получение полосы с конечной толщиной  в рассматриваемом случае обеспечивается при большей величине усилия прокатки (

в рассматриваемом случае обеспечивается при большей величине усилия прокатки (  >

>  >

>  ).

).

При увеличении толщины исходной заготовки от  до

до  зависимость

зависимость  изобразится кривой 4. Точка пересечения этой кривой с прямой 1 показывает, что увеличение толщины заготовки способствует росту усилия прокатки до

изобразится кривой 4. Точка пересечения этой кривой с прямой 1 показывает, что увеличение толщины заготовки способствует росту усилия прокатки до  , что вызывает увеличение конечной толщины полосы до

, что вызывает увеличение конечной толщины полосы до  .

.

На рисунке б представлено графическое решение системы при различных модулях жесткости клети. Прямые 1 и 2 являются уравнениями упругой деформации клети соответственно с меньшей и с большей жесткостью ( <

<  ). Кривые 3 и 4 выражают зависимость

). Кривые 3 и 4 выражают зависимость  соответственно при исходной толщине заготовки

соответственно при исходной толщине заготовки  и

и  .

.

Из рисунка б видно, что при прокатке в клети с меньшей жесткостью (прямая 1) увеличение толщины исходной заготовки от  до

до  вызывает увеличение толщины полосы после прокатки от

вызывает увеличение толщины полосы после прокатки от  до

до  . При прокатке в клети с большей жесткостью (прямая 2) увеличение толщины на входе от

. При прокатке в клети с большей жесткостью (прямая 2) увеличение толщины на входе от  до

до  вызывает рост толщины на выходе из валков от

вызывает рост толщины на выходе из валков от  до

до  . Однако приращение конечной толщины полосы в последнем случае

. Однако приращение конечной толщины полосы в последнем случае  h " значительно меньше приращения толщины полосы

h " значительно меньше приращения толщины полосы  , полученного при прокатке в клети с меньшей жесткостью. Это свидетельствует о том, что с повышением жесткости клети колебания толщины полосы на входе вызывают меньшие колебания толщины полосы после прокатки.

, полученного при прокатке в клети с меньшей жесткостью. Это свидетельствует о том, что с повышением жесткости клети колебания толщины полосы на входе вызывают меньшие колебания толщины полосы после прокатки.

При увеличении модуля жесткости клети до бесконечности упругая линия клети займет вертикальное положение. Тогда любое изменение толщины исходной заготовки  будет сглаживаться в процессе прокатки и конечная толщина полосы будет равна заданной

будет сглаживаться в процессе прокатки и конечная толщина полосы будет равна заданной  , так как

, так как  =0.

=0.

Из анализа следует, что для получения листов и полос с минимальными колебаниями толщины в продольном направлении модуль жесткости рабочих клетей полосовых и листовых станов должен быть достаточно высоким.

35. Указать способы и устройства для управления продольной и поперечной разнотолщинностью листового проката

На продольную разнотолщинность можно влиять:

1. подбором жесткости клети; 2. регулированием положения нажимных винтов в процессе прокатки (постоянство зазора между валками); 3. регулированием нагрузки на клеть (постоянство нагрузки на нажимные винты). В последних двух случаях регулируемыми параметрами являются зазор между валками  и усилие прокатки Р.

и усилие прокатки Р.

Требования к жесткости клетей могут быть различными. Они зависят от требований, предъявляемых к точности геометрических размеров и стабильности механических свойств прокатываемых листов и полос. В одних случаях предпочтительнее клети с меньшей жесткостью, т.е. с мягкими характеристиками, в других – клети с большей жесткостью, т. е. с жесткими характеристиками. Мягкие характеристики требуются тогда, когда биение валков является основным фактором, влияющим на продольную разнотолщинность (например, при прокатке фольги и дрессировке). При незначительной величине биения валков применяют клети с более жесткими характеристиками.

Требуемую жесткость клети подбирают, исходя из заданной величины коэффициента выравнивания  . Если фактическая жесткость клети не обеспечивает получения заданной величины

. Если фактическая жесткость клети не обеспечивает получения заданной величины  , то прибегают к изменению (чаще всего к увеличению) модуля жесткости клети.

, то прибегают к изменению (чаще всего к увеличению) модуля жесткости клети.

2. Регулирование зазора между валками производится нажимным устройством клети по сигналу, поступающему от датчика толщины или от датчика усилия прокатки. В системах регулирования продольной разнотолщинности, основанных на изменении зазора между рабочими валками, используют также регулирующее воздействие натяжения. Изменение натяжения вызывает изменение усилия прокатки, что также способствует изменению зазора между рабочими валками в процессе прокатки и обеспечивает получение полос с более высокой точностью.

3. Регулирование продольной разнотолщинности полосы путем регулирования нагрузки на клеть осуществляется за счет того, что клеть нагружается дополнительным усилием Ррег. Величина этого усилия регулируется в соответствии с колебаниями усилия прокатки Р таким образом, чтобы обеспечивалось постоянство нагрузки на клеть. Усилием Ррег желательно нагружать детали и узлы клети, воспринимающие усилия прокатки. В противном случае возможно появление ошибок при регулировании из-за разницы деформаций клети от усилия Р и Ррег.

Для уменьшения поперечной разнотолщинности листового проката применяют 1. станочное, 2. тепловое и 3. гидравлическое профилирование валков.

1. Сущность станочного профилирования состоит в том, что образующей бочки валка придается определенная форма в соответствии с заданной выпуклостью (вогнутостью). Однако при расчете или выборе исходной выпуклости (вогнутости) валков трудно учесть все переменные факторы, влияющие на профиль активной образующей в процессе прокатки. В связи с этим станочное профилирование валков обеспечивает получение необходимого поперечного профиля полосы, как правило, при определенных условиях прокатки.

2. В основу теплового профилирования положен перепад температур по длине бочки валка, что обеспечивает ее определенную тепловую выпуклость (вогнутость). В отличие от станочного тепловое профилирование позволяет воздействовать на профиль активной образующей валков в процессе прокатки. Тепловое регулирование профиля валков в процессе прокатки осуществляется подачей на поверхность их бочек охлаждающей жидкости или нагревом валков с помощью газовых горелок, индукторов и т. д. Подачу охлаждающей жидкости или тепла производят дифференцированно по длине бочек валков, причем расход жидкости или тепла регулируют. Наиболее эффективно тепловое профилирование валков при прокатке «мягких» металлов (например, алюминия).

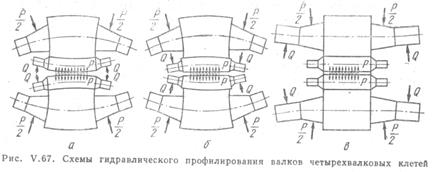

3. Гидравлическое профилирование валков четырехвалковых клетей отличается быстродействием, эффективностью и легкостью автоматизации. Сущность гидравлического профилирования состоит в том, что к шейкам валков прикладывают дополнительные усилия, создаваемые гидравлическими домкратами с целью частичной или полной компенсации стрелы прогиба активной образующей рабочего валка. Гидравлическое профилирование, как правило, осуществляют в сочетании с исходной и тепловой профилировкой валков. На действующих и вновь проектируемых станах, оборудованных четырехвалковыми клетями, применяют несколько схем гидравлического профилирования валков четырехвалковых клетей (рисунок).

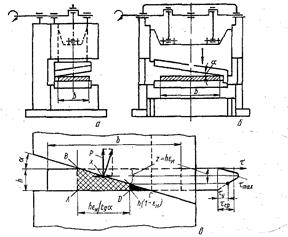

1. Усилие Q прикладывают между подушками рабочих валков — противоизгиб рабочих валков (рис. У.67, а).

2. Усилие Q прикладывают между подушками опорных и рабочих валков — дополнительный изгиб, рабочих валков (рис. У.67, б).

3. Усилие Q прикладывают к удлиненным шейкам опорных валков — противоизгиб опорных валков (рис. У.67, в). Возможна комбинация первых двух систем.

Наиболее простой в конструктивном исполнении является схема противоизгиба рабочих валков. Такая схема зарекомендовала себя наиболее эффективной, как это следовало из результатов экспериментальных исследований с применением физического моделирования для регулирования профиля валков на широкополосовых станах горячей прокатки, а также на станах холодной прокатки и дрессировки с длиной бочки до 2000 мм.

Обычно устройствами противоизгиба оснащают чистовые клети толстолистовых станов и последние клети непрерывных станов горячей и холодной прокатки.

36. Какие существуют разновидности машин для резки проката и как определяется усилие резания ножницами с параллельными, наклонными ножами и дисковыми ножницами.

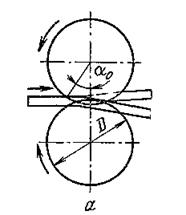

1. Ножницы с параллельными ножами. Для поперечной резки горячего металла квадратного, прямоугольного и круглого сечения после прокатки его на блюмингах, слябингах, заготовочных и сортовых станах применяют ножницы с параллельными ножами. Эти ножницы используют также и для поперечной резки холодного металла – в этом случае профиль ножа соответствует форме поперечного сечения разрезаемого металла. В процессе резания на этих ножницах плоскость, в которой движется нож (плоскость резания), является неизменной. Основными параметрами ножниц являются: максимальное усилие резания Р, ход ножей Н, длина ножа L и число ходов (резов) в минуту n (производительность ножниц). Процесс резания состоит из 3-х периодов: 1) вмятие ножей в металл; 2) собственно резание; 3) скалывание (отрыв) оставшейся неразрезанной части сечения. Максимальное усилие в конце периода вмятия равно усилию в момент начала резания (сдвига) металла по плоскости резания, поэтому можно написать, что

1. Ножницы с параллельными ножами. Для поперечной резки горячего металла квадратного, прямоугольного и круглого сечения после прокатки его на блюмингах, слябингах, заготовочных и сортовых станах применяют ножницы с параллельными ножами. Эти ножницы используют также и для поперечной резки холодного металла – в этом случае профиль ножа соответствует форме поперечного сечения разрезаемого металла. В процессе резания на этих ножницах плоскость, в которой движется нож (плоскость резания), является неизменной. Основными параметрами ножниц являются: максимальное усилие резания Р, ход ножей Н, длина ножа L и число ходов (резов) в минуту n (производительность ножниц). Процесс резания состоит из 3-х периодов: 1) вмятие ножей в металл; 2) собственно резание; 3) скалывание (отрыв) оставшейся неразрезанной части сечения. Максимальное усилие в конце периода вмятия равно усилию в момент начала резания (сдвига) металла по плоскости резания, поэтому можно написать, что

, где:

, где:  – максимальное касательное сопротивление при резании (сдвиге) металла;

– максимальное касательное сопротивление при резании (сдвиге) металла;  – сечение металла в момент начала собственно резания (сдвига) металла;

– сечение металла в момент начала собственно резания (сдвига) металла;  - коэффициент,

- коэффициент,  =

=  /

/  =0,6-0,7; для мягких металлов

=0,6-0,7; для мягких металлов  =0,6; для твердых металлов

=0,6; для твердых металлов  =0,7.

=0,7.

При определении расчетного максимального усилия резания, действующего на ножи, надо учесть влияние затупления ножей и увеличения зазора между ними при длительной работе ножниц. Поэтому расчетная формула максимального усилия резания будет иметь следующий вид:  ; где

; где  – коэффициент, учитывающий усилие резания при затуплении ножей в процессе длительной работы ножниц;

– коэффициент, учитывающий усилие резания при затуплении ножей в процессе длительной работы ножниц;  – то же, при увеличении бокового зазора между ножами.

– то же, при увеличении бокового зазора между ножами.

2. Ножницы с наклонным ножом (гильотинные). Гильотинные ножницы конструктивно выполняют двух типов: открытого и закрытого.

Ножницы открытого типа имеют короткие ножи и одну станину с боковым просветом, через который подается разрезаемый металл; их применяют главным образом для резки сутунки и сортового металла в холодном состоянии; в последнем случае форма ножей соответствует профилю сечения разрезаемого металла. Верхний (подвижный) нож — наклонный с углом наклона 2—5°.

Ножницы закрытого типа имеют две станины, соединенные внизу траверсой; в просвете между станинами перемещается суппорт с ножом. Эти ножницы применяют для поперечной резки широких полос и листов в холодном, полу остывшем или горячем состоянии.  В зависимости от назначения ножницы закрытого типа конструктивно выполняют с верхним или нижним подвижным ножом.

В зависимости от назначения ножницы закрытого типа конструктивно выполняют с верхним или нижним подвижным ножом.

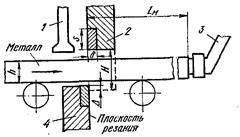

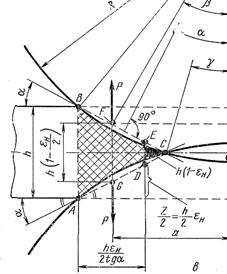

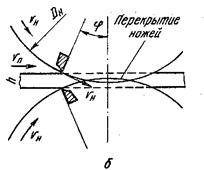

При резании металла на ножницах с одним наклонным ножом сопротивление резанию оказывает не вся площадь сечения листа bxh, как при резании параллельными ножами, а только небольшая часть его в виде треугольника АВС (см рис.). Очевидно, что благодаря наклону ножа усилие резания значительно уменьшается. Кроме того, при погружении ножа в металл собственно резание (сдвиг) происходит не по всему сечению треугольника АВС, а только по части его в виде трапеции A ВЕD, так как у вершины треугольника по линии ЕD наступает отрыв (скалывание) металла. Величина z =h – ЕD характеризует глубину надреза, при которой наступает отрыв, а отношение  =z/h называется относительной глубиной надреза и зависит от пластических свойств металла.

=z/h называется относительной глубиной надреза и зависит от пластических свойств металла.

Т.е., площадь трапеции ABED, оказывающей сопротивление резанию, равна  , а усилие резания Р=

, а усилие резания Р=  F, где

F, где  – среднее сопротивление резанию (сдвигу) по сечению трапеции. Вводя коэффициенты

– среднее сопротивление резанию (сдвигу) по сечению трапеции. Вводя коэффициенты  ,

,  ,

,  , получим расчетную формулу для определения усилия резания

, получим расчетную формулу для определения усилия резания  , где

, где  =

=  =0,6…0,75 – для мягких и твердых металлов соответственно;

=0,6…0,75 – для мягких и твердых металлов соответственно;  = 1,2…1,3 – коэффициентт, учитывающий повышение усилия при притуплении ножей;

= 1,2…1,3 – коэффициентт, учитывающий повышение усилия при притуплении ножей;  = 1,1…1,2 – то же, при увеличении бокового зазора между ножами при длительном их использовании.

= 1,1…1,2 – то же, при увеличении бокового зазора между ножами при длительном их использовании.

3. Барабанные (двухбарабанные) ножницы являются одной из первых машин для резания металла, весьма простой по конструкции и надежной в эксплуатации. Они получили широкое применение для горячей резки широких стальных полос толщиной до 30 мм, холодной резки стальных полос толщиной до 3 мм и горячей резки мелких сортовых профилей. Устройство и принцип работы состоит в следующем: на 2-х барабанах по их образующим радиально закреплены ножи (по одному или нескольким на каждом барабане). Полоса движется непрерывно и подается к ножницам подающими роликами (или валками последней, клети непрерывного стана) с постоянной скоростью. При встрече верхнего и нижнего ножей происходит резание полосы. Т.к. барабаны вращаются равномерно с постоянной угловой скоростью то эти ножницы позволяют резать металл со скоростью 15 м/с и более.

Распорное усилие между ножами Т~ 0,2Р; это усилие при подсчете момента резания можно не принимать во внимание (силы Т направлены противоположно и их надо учитывать только при определении результирующего усилия на опорах барабана). При резании полосы на барабанных летучих ножницах процесс резания происходит в весьма короткие периоды времени (0,01…0,001 с) при динамическом возникновении усилия резания и при некотором падении скорости резания в этот период. Очевидно, что работа резания в значительной доле будет совершаться живой силой вращающихся барабанов и всего привода. Таким образом, привод будет работать в режиме маховика, поэтому окончательный выбор номинальных значений момента и мощности электродвигателя надо проводить не по статическому моменту, а с учетом приведенных маховых масс и упругой деформации валов, т.е. с учетом динамики привода. Однако ориентировочно можно считать, что максимальный момент двигателя постоянного тока (с учетом допустимого коэффициента перегрузки) не должен быть меньше максимального статического момента, приведенного к валу двигателя.

Поскольку на барабанных ножницах ножи установлены параллельно осям барабанов и резание происходит на небольших дугах траекторий ножей, можно считать, что ножи внедряются в металл навстречу один другому. Тогда максимальное усилие резания можно определять по формуле (при резании параллельными ножами):  .

.

При резании ножами, из которых один (верхний) наклонный:  , где

, где  =

=  ≈0,6-0,7;

≈0,6-0,7;  и

и  – коэффициенты, учитывающие повышение усилия резания при затуплении ножей и увеличении бокового зазора между ними;

– коэффициенты, учитывающие повышение усилия резания при затуплении ножей и увеличении бокового зазора между ними;  ≈

≈  ≈1,1…1,3; α – угол наклона ножа;

≈1,1…1,3; α – угол наклона ножа;  – относительная глубина вмятия, при которой усилие резания и сопротивление резанию

– относительная глубина вмятия, при которой усилие резания и сопротивление резанию  достигают максимальных значений;

достигают максимальных значений;  – относительная глубина внедрения ножей, при которой происходит отрыв неразрезанной части металла; bxh – площадь поперечного сечения разрезаемой полосы.

– относительная глубина внедрения ножей, при которой происходит отрыв неразрезанной части металла; bxh – площадь поперечного сечения разрезаемой полосы.

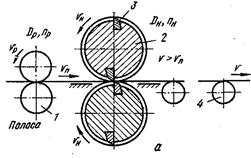

4. Дисковые ножницы. Дисковые ножницы применяют для обрезки кромок у широких полос и резки этих полос вдоль на несколько более узких полос (роспуска). Для получения качественной резки (прямой рез без заусенцев) дисковые ножи устанавливают с радиальным перекрытием Δ=1…3 мм (чем толще полоса, тем меньше перекрытие ножей; при h >0 мм применяют отрицательное перекрытие) и с небольшим боковым (горизонтальным) зазором δ= (0,05 – 0,08) h (при резании полосы толщиной менее 0,2 мм ножи устанавливают плотно, без зазора). Толщину диска принимают в пределах 0,06 – 0,1 D. Ножи изготавливают из хромовольфрамовой стали марки 5ХВ2С с твердостью после термообработки НRС 50 – 52; угол заострения ножей принимают 90° (ножи строго цилиндрические). Для обрезки кромок применяют двухпарные дисковые ножницы, а для роспуска широкой полосы – многопарные.

Методика определения усилия резания. Дуги АС и ВС (рис. в) заменим соответствующими хордами; в таком случае процесс резания дисковыми ножами будет аналогичен процессу резания наклонными ножами.

При некотором перекрытии ножей Δ скалывание (отрыв) в сечении ЕD будет происходить при величине коэффициента относительного надреза сечения  ; площадь среза (сдвига) равна площади трапеции ABDE:

; площадь среза (сдвига) равна площади трапеции ABDE:  . По аналогии с гильотинными ножницами максимальное усилие резания дисковыми ножницами с одной парой ножей можно определить по формуле

. По аналогии с гильотинными ножницами максимальное усилие резания дисковыми ножницами с одной парой ножей можно определить по формуле  . Значения коэффициентов

. Значения коэффициентов  ,

,  ,

,  такие же, что и для случая резания на гильотинных ножницах.

такие же, что и для случая резания на гильотинных ножницах.

37. Укажите разновидности летучих ножниц, область их применения и способы регулирования длины отрезаемых полос.

Летучие ножницы предназначены для резки металла на ходу (на лету) при его движении с большой скоростью. Во многих случаях работоспособность этих ножниц определяет производительность прокатного стана (например, непрерывного заготовочного). Существуют следующие основные типы летучих, ножниц: барабанные, рычажно-кривошипные с плавающим кривошипом, планетарные и маятниковые.

Барабанные (двухбарабанные) ножницы являются одной из первых машин для резания металла, весьма простой по конструкции и надежной в эксплуатации. Они получили широкое применение для горячей резки широких стальных полос толщиной до 30 мм, холодной резки стальных полос толщиной до 3 мм и горячей резки мелких сортовых профилей. Устройство и принцип работы состоит в следующем; на 2-х барабанах по их образующим радиально закреплены ножи (по одному или нескольким на каждом барабане). Полоса движется непрерывно и подается к ножницам подающими роликами (или валками последней, клети непрерывного стана) с постоянной скоростью. При встрече верхнего и нижнего ножей происходит резание полосы. Т.к. барабаны вращаются равномерно с постоянной угловой скоростью то эти ножницы позволяют резать металл со скоростью 15 м/с и более.

Рис. Схемы барабанных летучих ножниц (а) и резки полосы (б): 1 – подающие ролики; 2 – барабанные ножницы; 3 – ножи; 4 – ролики рольганга.

При резании металла барабанные летучие, ножницы могут работать в 2 основных режимах: 1) периодических запусков, и остановок; 2) непрерывного вращения барабанов (непрерывный).

Первый режим применяют только в 2-х случаях: при отрезке короткого переднего конца полосы; при резке полосы на длинные куски при небольшой её скорости.

Изменение отрезаемой длины полосы может осуществляться следующим образом: установка размеренного барабана с применением барабана различного диаметра. А промежуточные длины листов можно изменить за счет угловой скорости барабана при постоянной, скорости полосы.

Крнвошипно-рычажные летучие ножницы. Ножницы предназначены для обрезки на ходу переднего и заднего концов у горячей полосы (950 – 1000). Толщиной до 28 мм и шириной до 1550 мм и установлены перед чистовым окалиноломателем. Ножницы работают с автоматическим пуском на каждый рез и пред включением двигателя ножи занимают строго фиксированное положение. Скорость движения полосы 0,6 – 2м/с; длина ножей 1700 мм, верхний нож наклонный (1:50), окружная скорость ножей соответствует скорости полосы. Перекрытие ножей 3 – 5 мм, точность резания ±25 мм. Для получения листов любой промежуточной длины необходимо изменять отношение скорости полосы к горизонтальной скорости ножей, но при этом в момент резания это отношение должно быть равно или несколько меньше 1. Это условие можно выполнить только при неравномерном вращении ножей в течении каждого одного оборота.

Планетарные летучие ножницы. Применяют для резания заготовок (усилие резания 100 – 150 тс) и сортовых профилей (усилие резания 12-50 тс). Ножницы устанавливают в технологическом потоке прокатки за последней клетью непрерывного заготовочного стана 900/700/500 и предназначены для резания на ходу заготовок сечением 80/80 и 120/120 мм со скоростью 7,0 и 3,1 м/с, и для плоских заготовок сечением 100/120 – 100/150 мм и круглых заготовок диаметром 100-140 мм. Допускается работа ножниц с обгоном (скорость ножниц больше скорости полосы). Ножницы могут работать в 2-х режимах: без пропуска реза; с пропуском реза. В первом случае ножи будут встречаться в конце каждого оборота и резать полосу (заготовку) на основные длины Lосн=2π(r-d/2), где d=1600 мм – высота разрезаемого сечения. Во втором случае предусмотрена возможность резки только с одним пропуском реза, т.е. длина реза составит L=2Lосн=12180 мм.

Маятниковые летучие ножницы. Имеют простую конструкцию и надежны в эксплуатации, но вследствие большой инерционности движущихся масс они весьма тихоходны и применяются для резания на ходу металла, движущегося со скоростью не более 2,5 м/с. Ножницы установлены перед второй группой клетей непрерывного заготовочного стана и предназначены для отрезки переднего (неровного) конца горячей заготовки сечением до 150х150 мм. Максимальное усилие резания 200 тс, скорость заготовки при резании – до 2,5 м/с.

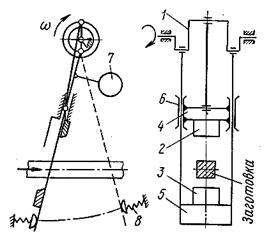

Рис. Маятниковые тихоходные летучие ножницы.

Рис. Маятниковые тихоходные летучие ножницы.

На среднем эксцентрике верхнего приводного вала 1 подвешен шатун с суппортом и верхним ножом 2. На двух боковых эксцентриках вала подвешен нижний суппорт с ножом 3. При повороте эксцентрикового вала на 360° верхний суппорт 4 опускается вниз (на величину двойного эксцентриситета), а нижний суппорт 5 поднимается вверх и возвращается в исходное положение; в промежуточном положении при сближении ножей произойдет резание заготовки. Так как верхний суппорт 4 перемещается в направляющих пазах 6 нижнего суппорта, то при резании движущейся заготовки суппорты, занимавшие перед резанием наклонное положение, будут двигаться вправо (по движению заготовки) подобно маятнику, подвешенному на верхнем приводном валу. Возврат маятника в исходное положение (левое) обеспечивается моментом от контргруза 7 (вместо рычажно-пружинных систем в ножницах старого типа). Крайние положения маятника фиксируются амортизаторами 8. Ножницы работают в режиме запусков электродвигателя от фотореле, установленного перед ножницами и засвечиваемого передним концом горячей заготовки, движущейся по рольгангу.

38. На каком явлении основан процесс правки проката, и какие машины применяются для правки листового и сортового проката? От каких параметров машин зависит качество правки?

Процесс правки на многороликовых правильных машинах основан на упругопластическом изгибе полосы, движущейся между роликами, расположенными в шахматном порядке (Рисунок). Листоправильные многороликовые машины разделяются на две группы: с параллельным расположением роликов и с наклонным. На первых осуществляют правку толстых (>12 мм) и в некоторых случаях предварительную правку тонких листов. На вторых правку тонких листов и полосы (до 4 мм).

На машине с параллельным расположением роликов лист прогибается одинаково под всеми роликами. В машине с наклонными роликами между первыми роликами лист получает наибольший прогиб; дальше, по мере продвижения листа, прогиб его уменьшается и у последних роликов кривизна (коробоватость, волнистость) полностью выправляется – в этом состоит преимущество правки листов (полосы) на этих машинах по сравнению с правкой на машинах с параллельным расположением роликов. Основными параметрами листоправильных многороликовых машин являются: диаметр роликов D; шаг роликов; t число роликов; n длина бочки роликов; L и толщина листов h, подвергаемых правке на данной машине.

Диаметр и шаг роликов обусловливают качество правки и усилия на ролики правильной машины. Слишком большие шаг и диаметр роликов не обеспечивают требуемой точности правки, а при уменьшении t и D увеличивается давление на ролики и усложняется конструкция машины.

Точность правки обусловлена также числом роликов в одной машине: чем больше роликов, тем лучше качество правки. Обычно для правки листов толщиной более 4 мм принимают 9 – 11 роликов, а при правке тонких листов 13 – 17 роликов (в некоторых случаях для особо качественной правки 19 – 23 ролика). Скорость правки выбирают в зависимости от производительности машины и толщины листов. На основании практических данных можно принимать следующие значения скорости правки, м/с: для тонких листов (0,5 – 4 мм) 6 – 0.5; для толстых листов (4 – 30 мм) при холодной правке 0,5 – 0,1 и при горячей правке 1,0 – 0,3.

Качество правки зависит также от качества поверхности рабочих роликов и степени их износа. Так как при холодной правке износ роликов зависит от контактных напряжений, то эти напряжения не должны быть слишком большими.

Максимальное контактное напряжение не должно превышать удвоенного предела текучести материала полосы (при недопущении ее раскатки).

Для повышения жесткости листоправильной машины и достижения требуемого качества и точности правки рабочие ролики опираются на опорные ролики. Диаметр опорных роликов принимается равным или больше диаметра рабочих роликов. Длина бочки рабочих роликов определяется максимальной шириной выправляемых листов. Длина бочки опорных роликов определяется конструктивно в зависимости от их числа по длине бочки рабочих роликов.

Рис. Схемы листоправильных машин с параллельным (а) и наклонным (б) расположением роликов.

Рис. Схемы листоправильных машин с параллельным (а) и наклонным (б) расположением роликов.

Роликовые сортоправильные машины применяют для холодной правки сортового металла всех сечений, предусмотренных соответсвуюшими ГОСТ.

Сортовые машины с профилированными роликами конструктивно выполняют двух типов:

1. с открытым консольным расположением роликов;

2. с закрытым расположением роликов на валках между двумя опорами последних;

У правильных машин с консольными однорядными роликами наиболее нагружены передние опоры. Эти машины более удобны в эксплуатации (легко доступны для наблюдений и смены роликов), поэтому их применяют не только для правки мелких и средних, но и крупных профилей.

Правильные машины закрытого типа позволяют монтировать на приводных валках несколько рядов роликов для правки различных профилей, что сокращает время на смену и настройку роликов. Основными параметрами сортоправильных машин являются: шаг роликов, максимальная высота прокатываемого профиля, момент сопротивления сечения профиля, диаметр роликов, скорость правки и число роликов.

39. Какие машины применяются для сматывания листового и сортового прокат? Указать особенности процесса смотки и требования к качеству смотки.

Моталки применяют для сматывания прокатываемого металла в рулоны (полоса, лента, штрипс) и бунты (катанка, мелкосортный профиль). По назначению и конструкции моталки можно разделить на 4 гр.:

1) ролико-барабанные моталки для горячей полосы;

2) барабанные моталки для холодной полосы;

3) моталки-свертывающие машины для горячей полосы-штрипса;

4) моталка для сматывания в бунты горячих мелкосортных профилей (круг, квадрат) и проволоки (катанки).

1. Ролико-барабанные моталки для горячей полосы.

Моталки являются весьма ответственными машинами непрерывного широкополосного стана. От их работы зависит успешная эксплуатация всего стана и качество готовой полосы. Конструкция моталок должна обеспечивать следующие технические требования:

1) рулон должен быть плотным без витков: с этой целью сматывание необходимо производить при натяжении полосы и при правильном ее направлении специальными устройствами. При неплотном рулоне облегчается доступ кислорода к внутренним виткам, образуется окалина, ухудшается микроструктура металла из-за неравномерного охлаждения витков;

2) при захвате полосы моталкой и сматывание ее в рулон не должны образовываться петли и складки полосы на рольганге перед тянущими роликами;

3) моталка должна иметь жесткую и износостойкую конструкцию в условиях непрерывной работы при высоких температурах;

4) ремонт моталки должен производиться в min время.

Сматывание г/к полосы на барабан моталки в плотный рулоны можно осуществить 2 способами: барабан моталки, создающим натяжение, формирующими роликами, плотно прижатыми к полосе на барабане моталки.

При сматывании относительно тонких полос (1 – 4 мм) после образования 2 – 3 первых витков формирующие ролики отводятся от рулона и дальнейшее сматывание осуществляется с натяжением полосы барабаном моталки. При сматывании относительно толстой полосы (5 – 16 мм) можно осуществить по 1-му способу, но при этом потребуется гораздо большая мощность электродвигателя привода барабана моталки. Поэтому по 2-му способу в моталке устанавливают 2 – 3 пары прижимных роликов более жесткой конструкции. Для снятия рулона с барабана моталки применяют тележки-съемники.

2. Барабанные моталки для холодной полосы.

Применяют для сматывания в рулоны длинных полос и лент при холодной прокатке. Эти моталки не только наматывают полосу, но и одновременно сообщают ей натяжение, что необходимо для устойчивого процесса прокатки, получения плотного бунта и правильного направления полосы при входе ее в валки и при выходе из валков. Применяют на реверсивных и нереверсивных станах. На реверсивных станах моталки устанавливают по обеим сторонам рабочей клети. Следующая последовательность: г/к полоса в виде рулона подается к стану, рулон устанавливается на разматыватель и с него полоса подается либо в валки, либо перематывается на моталки для получения более плотного бунта. Роль моталки меняется: из ведущей (передней) одна из моталок становится ведомой (задней), а ведомая становится ведущей. Т.е. осуществляется прокатка последнего рулона. С одной из моталок рулон снимают и направляют на отжиг для снятия наклепа. На нереверсивных станах имеется только по одной моталке.

Холодная прокатка осуществляется с постоянной скоростью. Т. к. окружные скорости сматывания полосы с одной моталки и наматывание полосы на др. постоянны, диаметр рулона при прокатке на одной моталке меньше, а на др. больше => число оборотов в минуту этих моталок должно непрерывно уменьшаться: на одной увеличиваться, на др. уменьшаться, а др. мотка создает тормозное действие при входе полосы в валки, т.е. заднее натяжение.

3. Моталки-свертываюшие машины для горячей полосы-штрипса.

Для свертывания г/к полосы в рулон раньше устанавливали моталки роликогибочного типа. Они работали без натяжного барабана и не сматывали, а свертывали полосу => их назвали свертывающими. На новых непрерывных станах г/п из последней клети полоса выходит с небольшой скоростью(~ 20 м/с). Сматывание штрипса в бунт обычной моталкой невозможно => подходит свертывающая роликовая моталка. Такой бунт штрипса является готовой продукцией, но для транспортирования его потребителю необходимо, чтобы он был плотным. Для этого предназначена рячажно-грузовая система, плечи которой подобраны таким образом, что с увеличением диаметра рулона поджатие к нему расходящихся боковых сегментов будет непрерывно увеличиваться. По окончании свертывания полосы в рулон вводится сбоку горизонтальная штанга консольного крана-подъемника; при помощи этой штанги рулон поднимается вверх и затем переносится краном на цепной транспортер. На стане установлены 2-е моталки, работающие поочередно. Направление переднего конца полосы в одну или другую моталку осуществляется перемещением вводного желоба при помощи пневматического цилиндра.

4. Проволочные и мелкосортные моталки.

Для сматывания в бунты горячей проволоки d =6 – 10 мм и круглой стали d =10 – 25 мм за последними клетями проволочных и мелкосортных станов установлены моталки 2 типов: с вращающимся или с неподвижным бунтом. Из-за больших вращающихся и неуравновешенных масс (бунт, барабан) моталки 2-го типа применяют для сматывания проволоки и круглой стали, на них можно сматывать профили квадратного сечения. Прокатка мелкосортных профилей на современных, непрерывных станах осуществляется при меньшей скорости (15 – 20 м/с) по сравнению со скоростью прокатки катанки на непрерывных проволочных станах (>50 м/с). Поэтому для сматывания в бунты простых мелкосортных профилей (круга, квадрата) применяют моталки 1-го типа, т.е. с вращающимися бунтами.

40. Перечислить машины и устройства, относящиеся к транспортному оборудованию прокатных станов, и указать их назначение.

Транспортное оборудование прокатных станов:

- оборудование слиткоподачи;

- рольганги;

- манипуляторы и кантовагели;

- транспортёры и холодильники;

- поворотные и подъёмные механизмы;

- толкатели, сталкиватели и упоры.

Назначение машин и устройств.

Слитки, нагретые до температуры прокатки, из нагревательных колодцев клещевым краном подаются на слитковоз, который подвозит их к приёмному рольгангу блюминга или слябинга и укладывает на ролики рольганга. Широкое распространение получила на обжимных станах из-за большой производительности получила кольцевая слиткоподача, при которой по замкнутому вытянутому кольцу непрерывно движутся четыре слитковоза.

Рольганги предназначены для транспортирования металла к прокатному стану, задачи металла в валки, приёма его из валков и передвижения к ножницам, пилам, правильным и другим машинам. По назначению рольганги разделяют на рабочие и транспортные. Рабочими называют рольганги, расположенные непосредственно у рабочей клети стана и служащие для задачи прокатываемого металла в валки и приема его из валков. Транспортными называют все остальные рольганги, установленные перед рабочей клетью и за ней и связывающие между собой отдельные вспомогательные машины и устройства стана.

Манипулятор предназначен для передвижения металла по роликам рольганга параллельно их бочек с целью последующего направления металла в валки (или их калибры). Одновременно с этим линейки манипулятора выпрямляют прокатываемую полсу (блюм, сляб, заготовку).

Кантователи в линиях прокатки служат для поворота (кантовки) прокатываемой полосы относительно её продольной оси перед задачей в следующий калибр валка.

Для перемещения заготовок и крупносортных профилей металла поперёк цеха (от подводящего рольганга к отводящему, к уборочному карману или в соседний пролёт цеха) применяют канатные или цепные транспортёры, называемые шлепперами. Шлепперы во многих случаях выполняют функцию охлаждения металла, в этом случае их называют шлепперными хлодильниками.

Для охлаждения сортовых профилей применяют холодильники реечного и роликового типов. На холодильнике выполняются следующие операции: приём прокачанных полос, охлаждение, передача полос по рейкам холодильника на отводящий рольганг, транспортирование остывших пачек полос к отделочным агрегатам.

Для уменьшения обрези «нездорового» металла на ножницах за блюмингом (слябингом) слитки прокатывают узким концом вперёд, чтобы прибыльная часть их, расположенная на широком конце, была позади прокатанного блюма и сляба. Поворотный стол установлен непосредственно за приёмным рольгангом и предназначен для поворота слитка на 180° в горизонтальной плоскости с целью последующего его направления к стану узким концом вперёд.

Прокатанные на слябинге и порезанные на ножницах на мерные длины слябы с отводящего рольганга при помощи сталкивателя подают на подъёмный штабелирующий стол. Стол установлен за моталками, в линии разветвления отводящего конвейера для горячих рулонов и предназначен для подъёма, поворота и передачи рулонов на другую ветвь конвейера, расположенную под углом 90° к подводящему конвейеру.

Для подачи заготовок с загрузочных боковых решёток (стеллажей) на печные рольганги, загрузки металла в печь, продвижения его по поду печи и выдачи из печи, для подачи металла на холодильники и штабелирующие столы и так далее применяют толкатели, выталкиватели и сталкиватели.

Для остановки металла, движущегося по рольгангу, в определённом месте (например, против окна загрузки в печь, у холодильника и так далее) применяют упоры, которые устанавливают между двумя роликами рольганга (ниже уровня роликов). При получении импульса упор поднимается выше уровня роликов рольганга и тем самым преграждает путь движению металла.

41. Структура производственной системы автоматизации(пирамида автоматизации АСУТП АСУП)

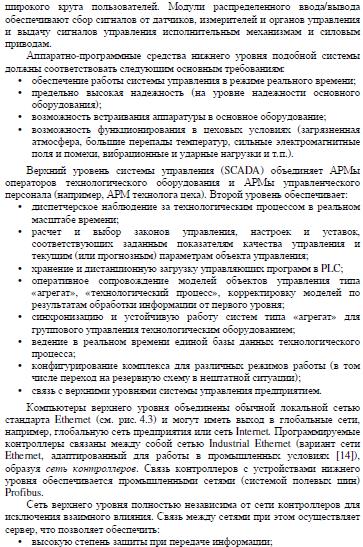

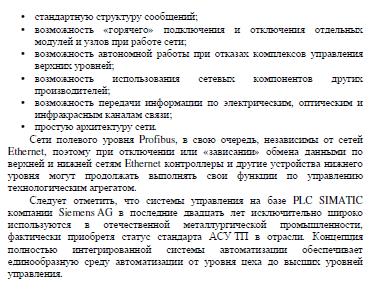

42. Структурная схема системы автоматического регулирования одной величины.

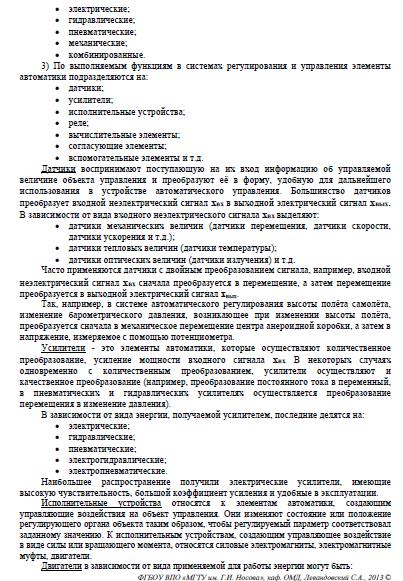

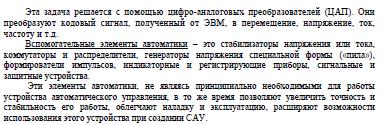

43. Классификация элементов автоматики.

44. Схемы автоматизации технологических процессов.

Краткое описание. Область применения. Примеры.

45. Математическое описание систем управления. Системы оптимального управления.

46. Математическое описание систем управления. Математические модели.

Все из 45 вопроса + это:

47. Разновидности систем автоматического регулирования (САР) и систем автоматического управления.

48. Программируемые контроллеры.

49. Интеллектуальные датчики и исполнительные устройства(исполнительные механизмы)

50. Сетевые компоненты систем автоматизированного управления. Промышленные сети.

51. Разработать технологию (дать оценку основным параметрам, предложить и обосновать компоновку оборудования) процесса производства канатной катанки в объёме 500 тыс. тонн в год.

Канатная катанка прокатывается диаметром 5; 6; 7; 8; 9; 10 мм. Она предназначена для изготовления канатной проволоки. Делится на 3 класса:

- ОК – обыкновенного качества (+/- 0,5 мм по диаметру);

- КК – качественная катанка (+/-0,4 мм);

- ВК – высококачественная катанка (+/- 0,3 мм).

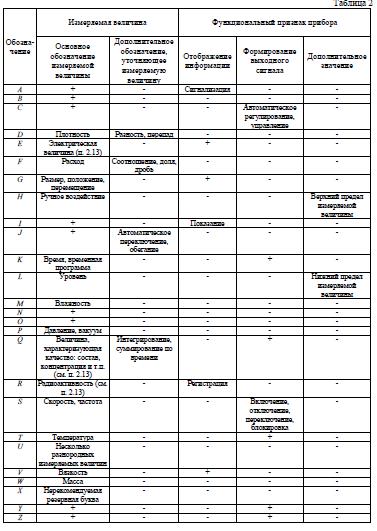

Катанка производится на проволочных станах. Современные тенденции развития проволочных станов показали несомненное преимущество проволочных станов непрерывного типа. В них значительно сокращены размеры производственных зданий, существенно увеличена производительность, снижены расходы, применимы новые технологии, а именно высокоскоростные чистовые блоки рабочих клетей, новые системы смотки и контролируемого охлаждения катанки, увеличена скорость прокатки до 60…120 м/с, увеличена точность производимой катанки. Наблюдается рост заинтересованности к предприятиям мини-заводам, которые по своей производительности превосходят старые прокатные станы Так производительность одной нитки составляет 300…500 тыс. тонн в год. Наиболее ярким представителем таких станов является проволочный стан фирмы "SКЕТ".

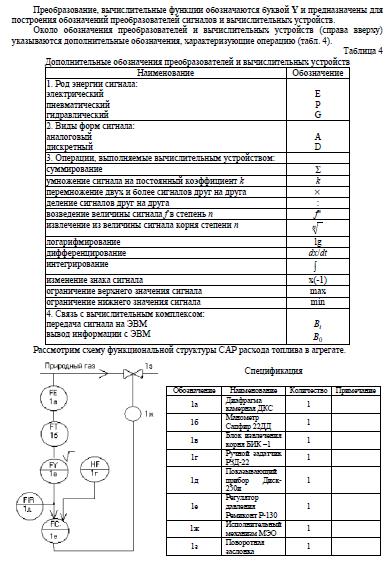

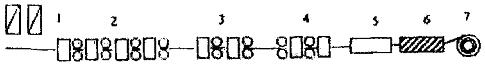

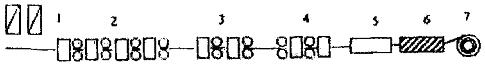

1 – печи, 2 – черновая группа, 3 – промежуточная группа, 4 – предчистовая подгруппа, 5 – чистовая группа, 6 – участок охлаждения, 7 – моталки.

| Заготовка Н*В*L, мм | Диам. валков ч. гр., мм | Кол. клетей | Тип клетей | Кол клетей | Катающ. диаметр диска, мм | Мах усилие прокатки, кН | Мощность, кВт | Скорость прокатки, м/с |

| 150x150x12000 | консоль | 215…170 | 100…130 |

1. Печной участок. Со склада заготовки по подводящему рольгангу подаются в методическую печь с шагающими балками, загрузка и выгрузка торцевая, полезная длина составляет 17160 мм, высота 1750 мм, расстояние между заготовками 260 мм, производительность 120 т/ч, топливом является коксовый газ, печь трехзонная. Отводящий рольганг транспортирует нагретые заготовки от печи к сталкивателю (\/=1,2 м/с), предусмотрена кабина гидросбива. Рольганг за печью транспортирует заготовки к первой черновой клети (\/=0,2…1 м/с).

2. Черновая группа. Заготовка прокатывается в подкат, предусмотренный калибровкой. Клети с горизонтальными 1, 3, 5, 7 и вертикальными валками 2, 4, 6, 8 размерами 670х820мм, 600х820мм.

3. Первая промежуточная группа. Клети 9, 10, 11, 12 (440x620, 390x630 мм). Вторая промежуточная группа. Имеет в своем составе консольные клети с горизонтальными и вертикальными валками 13, 14, 15 (Dв=330 мм, ширина 80 мм) и 16, 17 (Dв = 265 мм, ширина 100 мм).

4. Чистовая группа состоит из проволочного блока 5x215 / 5x170 с одним приводом. Размеры прокатных дисков клетей 1 – 5 (215х80 мм) клетей 6 – 10 (170х82 мм).

Маятниковые ножницы для обрезки концов расположены перед первой промежуточной группой (усилие реза 1600 кН). Перед второй промежуточной группой установлены ножницы для аварийного реза, такие же ножницы перед чистовым блоком служат для обрезки концов прутка. Между черновой и чистовой группами расположен рольганг с теплоизоляционным покрытием. Первый участок промежуточного охлаждения расположен во второй промежуточной группе (турбулентный поток жидкости). Второй участок – между второй промежуточной группой и ножницами перед проволочным блоком. За проволочным блоком установлен прибор измерения геометрии проката. Рядом с промежуточной группой установлена бракомоталка (масса бунта 1300 кг).

5. Участок охлаждения. Виткотранспортер веерообразно раскидывает витки катанки, транспортирует их до накопителя.

6. Участок уборки. Накопитель накапливает витки катанки в бунт собирательной корзины 1250 мм, высота 1000 мм; система транспортировки принимает бунты и транспортирует к месту инспекции, обвязки, подпрессовки, после этого через весы к разгрузочным станциям.

Технология.

1) Загрузка печи осуществляется с помощью крана. Слои заготовок укладываются на загрузочную решетку. После взвешивания заготовки подаются в печь по подающему рольгангу.

2) Разгрузка печи. После нагрева с помощью рольганга заготовка транспортируется в направлении рабочих клетей, проходит устройство гидросбива. Режим работы – автоматический.

3) Участок рабочих клетей. Рабочие клети 1...10 – бесстанинные с подшипниками качения. Консольные клети и чистовой блок с консольной опорой валов прокатных шайб снабжены ПЖТ. Приводы индивидуальные, регулируемые. У вертикальных, клетей привод снизу. Смена калибров консольных клетей осуществляется поворотом на 180° прокатных клетей. Проводки между группами направляют раскат в соответствующую клеть. Между черновой первой промежуточной группой предусмотрено раскатное поле из-за малой скорости входа в черновую клеть. Деформация металла выполняется в зависимости от конечного сечения проката за 16...26 проходов. С 1 по 14 клети. прокатка идет с регулируемым натяжением. В чистовом блоке прокатка протекает с легким натяжением. Чередование клетей под утлом 90°; система калибров "овал-круг". Концы раската обрезают кривошипными ножницами.

4) Участок отделки принимает катанку выходящую из последней клети чистового блока, влияет на образование структуры при соответствующем охлаждении, придают раскату необходимую форму бунта.

Производительность.

Катанка D=6 мм, скорость в последней клети \/=100 м/с.

.

.

Длина заготовки  .

.

.

.

.

.

Машинное время  .

.

Время пауз  , ритм прокатки

, ритм прокатки  .

.

Вес заготовки  .

.

Производительность стана при загрузке 0,8 и расходный коэф1,04 составит:

, где

, где

коэффициент использования стана;

коэффициент использования стана;

расходный коэффициент.

расходный коэффициент.

При условии, что стан весь год работает на катанку D=6 мм  .

.

Скорость прокатки в первой клети  . Низкая скорость прокатки в первых клетях один из недостатков технологии. Желательно чтобы скорость прокатки в первой клети была 0,2 м/с. Хотя 0,15 м/с входит в диапазон 0,1-0,2 м/с, при скорости ниже 0,1 м/с происходит длительный контакт горячей полосы с валками и последующим охлаждением водой и образуется сетка разгара, которая ведет к разрушению валка.

. Низкая скорость прокатки в первых клетях один из недостатков технологии. Желательно чтобы скорость прокатки в первой клети была 0,2 м/с. Хотя 0,15 м/с входит в диапазон 0,1-0,2 м/с, при скорости ниже 0,1 м/с происходит длительный контакт горячей полосы с валками и последующим охлаждением водой и образуется сетка разгара, которая ведет к разрушению валка.

52. Разработать технологию (дать оценку основным параметрам, предложить и обосновать компоновку оборудования) процесса производства мелкосортной стали (с возможностью как смотки в бунты, так и производства проката мерной длины) из углеродистых марок в объёме 600 тыс. тонн в год.

Сортамент мелкосортного стана распределён след образом: круг 8 – 30 мм, квадрат 8 – 30, полоса b=65 мм, уголок 40x40 мм.

Современные тенденции развития мелкосортных станов показали преимущества станов непрерывного типа, в которых существенно увеличена производительность, снижены расходы, применены новые технологии (бесстанинные клети консольного типа, контролируемое охлаждение), увеличена скорость прокатки (до 60 м/с), повышается точность размеров. Особенно эффективны мини-заводы, производительность одной нитки 400…600 тысяч тонн в год.

Представителем такого типа станов является мелкосортный стан "SKET".

1 – печи, 2 – черновая группа, 3 – промежуточная группа, 4 – предчистовая подгруппа, 5 – чистовая группа, 6 – участок охлаждения, 7 – моталки.

Техническая характеристика стана. Исходная заготовка – 150x150x12000 мм. Сортамент стана: круг 14 – 50 мм, квадрат 14 – 50, полоса 38x5 – 100x15, уголок 32x4 – 6x6.

Состав оборудования.

1 Печной участок. Со склада по подводящему рольгангу (VP=0,1 м/с) заготовка подается в печь (трёхзонная методическая с шагающими балками, с торцевой выгрузкой, полезная длина 17160 мм). Заготовку, нагретую до температуры 1150 – 1200°C, по отводящему рольгангу транспортируют к черновой группе клетей (VP=0,2 – 1 м/с).

2 Участок рабочих клетей. Черновая группа представлена клетями бесстанинной конструкции. Клети 1,3,5,7 – горизонтальные (670x820 мм, 600x820 мм). Клети 2,4,6,8 – вертикальные (670x820 мм, 600x820 мм). Промежуточная группа клетей: 9,10,11,12 – (540x630 мм, 490x630 мм) Предчистовая группа: 13,14,15,16 (440x300 мм, 390x300 мм). Чистовая группа: 17 – 23 (консольная конструкция Dв=340 – 280 мм) Применение клетей данной конструкции дает высокую точность готовых профилей Перед промежуточной группой установлены маятниковые ножницы для обрезки концов полосы (усилие реза 1600 кН). Перед предчистовой группой установлены аварийные ножницы. Так же установлены ножницы пе

Date: 2015-07-27; view: 3059; Нарушение авторских прав