Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Улучшение захватывающей способности валков

|

|

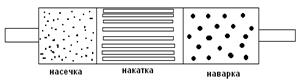

Из анализа условий захвата в гладких валках, прямоугольных и разрезных калибрах установлено, что повышение захватывающей способности валков является одним из резервов повышения производительности прокатных станов. Одним из существенных способов увеличения углов захвата является изготовление на поверхности валков насечек (фрезеровок), наварок и накаток, что по существу приводит к применению валков некруглого сечения.

Кроме этого можно:

1. снизить угол встречи полосы с валком (острение полосы уменьшает угол встречи полосы, тем самым, улучшая захват металла; острение позволяет валку контактировать с металлом не в точке, а на поверхности раската, тем самым, увеличивая втягивающие силы трения);

2. увеличить радиус валков (приводит к снижению  , что также улучшается захват металла валками);

, что также улучшается захват металла валками);

3. приложение к заднему концу полосы вталкивающие силы или силы инерции (приложение сил инерции или вталкивающей силы будет способствовать образованию площадки смятия, за счет этого появятся дополнительные силы трения на поверхности контакта и одновременно уменьшится угол встречи полосы с валком);

4. применить удары полосы о валки (при этом прокатный стан рассматривается как система полоса-валки, находящаяся во время прокатки в движении с различными или равными горизонтальными составляющими скоростей полосы и валков в момент их соприкосновения).

Экспериментально предельные углы захвата определяются методом постепенного развода валков. Зазор между валками назначают таким, чтобы металл не захватывался. Удерживая полосу между валками, постепенно их разводят. Как только полоса захватывается, разведение прекращается.

;

;  ;

;  .

.

Предельные углы захвата:

| Условие прокатки |

|

| Х/п стали и др металлов: а) со смазкой с хорошо отшлифованными валками; б) без смазки на грубых валках. | 3 -4 град 6 - 8 |

| Г/п листов | 18 - 22 |

| Г/п сортового металла.: а) стальные профили; б) стальные профили на валках с насечкой, рифленой поверхностью. | 22 – 24 27 - 34 |

20. Проанализировать влияние на силовые параметры процесса и технологическую пластичность металла механической схемы деформации в процессах прокатки, прессования, волочения.

С.И.Губкин ввёл механическую схему деформации:

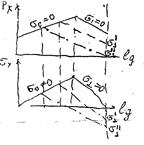

Естественный процесс прокатки в установившемся режиме.  ,

,  ,

,  – главные нормальные напряжения;

– главные нормальные напряжения;  >

>  >

>  .

.  – давление металла на валок;

– давление металла на валок;  – действие сил трения, препятствующих уширению металла;

– действие сил трения, препятствующих уширению металла;  – действие сил трения, препятствующих течению металла в продольном направлении. ε1 – обусловлена обжатием, ε2 – уширением, ε3 – вытяжкой.

– действие сил трения, препятствующих течению металла в продольном направлении. ε1 – обусловлена обжатием, ε2 – уширением, ε3 – вытяжкой.

Связь напряжений:  , где

, где

– истинное сопротивление началу пластической деформации для конкретных значений температуры, скорости и степени деформации (технологическая пластичность материала).

– истинное сопротивление началу пластической деформации для конкретных значений температуры, скорости и степени деформации (технологическая пластичность материала).

Чем больше значение сжимающих напряжений  ,

,  ,

,  , тем больше надо накопить энергии для начала пластической деформации сжимаемого со всех сторон элементарного объёма; но при этом будут залечиваться дефекты, пустоты в материале и при повышении давления инструмента на металл, увеличении расхода энергии на процесс деформации, технологическая пластичность материала улучшается (это то сопротивление деформации, при котором не будет исчерпываться его ресурс пластичности).

, тем больше надо накопить энергии для начала пластической деформации сжимаемого со всех сторон элементарного объёма; но при этом будут залечиваться дефекты, пустоты в материале и при повышении давления инструмента на металл, увеличении расхода энергии на процесс деформации, технологическая пластичность материала улучшается (это то сопротивление деформации, при котором не будет исчерпываться его ресурс пластичности).

1) В широком очаге: ε2=0, ε1+ε2+ε3=0, ε1= -ε3, VВ≠0, МВ≠0.

,

,

2) В узком очаге: предельный случай – равенство продольной и поперечной деформации,

ε2≈ε3;  ≈

≈  ;

;

VВ≠0, МВ≠0

VВ≠0, МВ≠0

≈

≈  ε2≈ε3

ε2≈ε3

Для всех промежуточных по форме очагов деформации, когда отсутствует плоская прокатка или прокатка с максимально возможным уширением, условие пластичности будет иметь вид:

, βЛ – коэфф. Лодэ (1,0≤ βЛ ≤1,15).

, βЛ – коэфф. Лодэ (1,0≤ βЛ ≤1,15).

Из последнего уравнения видно, что в первом приближении усилие валков на металл зависит от схемы НДС, от истинного сопротивления металла деформации, от величины продольного напряжения, прикладываемого к металлу.

σРЕЗУЛЬТИРУЮЩЕЕ=σ3-σПЕРЕДНЕЕ.

Если переднее натяжение погасит действие  , то в целом усилие прокатки, обусловленное σТ, снизится.

, то в целом усилие прокатки, обусловленное σТ, снизится.  .

.

При приложении переднего натяжения снижается действие сжимающего напряжения  , давление металла на инструмент уменьшается, но при этом ухудшается технологическая пластичность металла.

, давление металла на инструмент уменьшается, но при этом ухудшается технологическая пластичность металла.

Волочение через неподвижный инструмент: VВ=0, МВ=0.

Ухудшается технологическая пластичность из-за растягивающего результирующего напряжения.

Если инструмент – монолитная волока: VВ=0, МВ=0.

≈

≈  ε2≈ε1

ε2≈ε1

Прессование через неподвижный инструмент: VВ=0, МВ=0.

В случае типового прессования металла через матрицу: VВ=0, МВ=0.

≈

≈  ε2≈ε1

ε2≈ε1

При обычном прессовании через матрицу силы трения на контакте с матрицей являются реактивными, и их приходится преодолевать напряжением прессования, поэтому давление металла на инструмент будет высоким, расход энергии значительным; но технологическая пластичность металла будет хорошей.

21. Как влияют технологические факторы на контактное трение при прокатке? Как экспериментально определяют средние силы трения и коэффициент трения при прокатке.

Трение – это процесс возникновения и преодоления сопротивления при сдвиге одного тела по поверхности другого (внешнее или контактное трение).

Благодаря силам трения происходит захват полосы валками. Величина обжатия зависит от угла захвата, который в свою очередь связан с коэффициентом трения. С точки зрения условий захвата выгодно иметь наибольший коэффициент трения металла о валки. Большое влияние трение оказывает на напряженное состояние прокатываемой полосы и в связи с этим на контактные нормальные напряжения. Увеличение трения на контактных поверхностях всегда сопровождается возрастанием нормальных контактных напряжений, что нежелательно, т. к. связанный с этим рост усилия прокатки требует увеличения прочности деталей прокатного стана, увеличивает их упругие деформации, снижая точность прокатки, и повышает расход энергии на прокатку.

Отрицательное влияние трения сильно возрастает при уменьшении толщины полосы, поэтому прокатку тонких полос предпочитают вести в холодном состоянии, уменьшая трение, тщательно обрабатывая поверхность валков и применяя качественные смазки. Трение при прокатке всегда сопровождается износом рабочих поверхностей валков и арматуры стана.

Коэффициент трения не является для каждого конкретного случая величиной постоянной, он изменяется в зависимости от ряда факторов:

1. Влияние состояния поверхности валков (степень шероховатости). Для увеличения коэффициента трения и облегчения условий захвата увеличивают шероховатость поверхностей валков насечкой или наваркой. На состояние поверхности валков, а следовательно и на коэффициент трения, влияет химический состав валков, температура их поверхности, степень и характер износа поверхности валков, налипание прокатываемого металла, вода, ржавчина, песок и другие инородные вещества на трущихся поверхностях. Налипание металла на валки приводит к увеличению коэффициента трения.

2. Влияние состояния поверхности прокатываемого металла. Играет роль только в момент захвата, далее металл приобретает шероховатость валков. При горячей прокатке окалина в зависимости от ее природы и свойств, способности держаться на поверхности металла и от физико-химических изменений, происходящих в связи с изменениями температуры и давления, снижает коэффициент трения. При определенных условиях слой окалины может являться смазкой.

3. Влияние химического состава валков и прокатываемого металла. Прокатные валки изготавливают из чугуна или стали. Валки с целью повышения прочности, твердости их поверхности и износостойкости легируют хромом, никелем, молибденом. Более износостойки чугунные валки с отбеленной поверхностью. На чугунные валки меньше налипает прокатываемый металл. Все это приводит к тому, что коэффициент трения на чугунных валках меньше, чем при прокатке на стальных валках. Стальные валки прочнее чугунных. Влияние химического состава прокатываемого металла на коэффициент трения связано с влиянием его на свойства и состояние окалины.

4. Влияние температуры валков и прокатываемого металла. Температура влияет на состояние поверхности валков и прокатываемого металла, на состав, состояние и толщину слоя окалины, на механические свойства валков и прокатываемого металла, на способность их свариваться друг с другом и на другие факторы. При нагреве до 6000С идет окисление поверхности металла, коэффициент трения возрастает. В диапазоне (600-800)0С происходит размягчение окалины, которая в данном случае начинает играть роль смазки. При (800-1000)0С проходит структурное преобразование окалины, которое приводит к возрастанию коэффициента трения.

5. Влияние скорости прокатки. С увеличением скорости прокатки коэффициент трения уменьшается.

6. Влияние удельного давления на поверхности контакта. Оно двояко влияет на коэффициент трения. С увеличением давления улучшается микро поверхность металла (микровпадины, микротрещины уменьшаются), следовательно, трение падает. Но увеличивается площадь контакта металла с инструментом, разрушается смазка, в контакт вступает чистый металл, возникает молекулярное сцепление и трение возрастает.

Существует несколько методов опытного определения коэффициента трения при захвате и в установившемся процессе прокатки.

1. Метод заторможенной полосы. Прокатываемая полоса с помощью клещевого захвата тормозится до полной остановки. В момент буксования ее в валках замеряют силу торможения Q и усилие прокатки Р. В момент буксования имеет место равновесие сил, действующих на полосу. Коэффициент трения будет равен:  . Коэффициент трения при буксовании, определенный таким методом, представляет собой коэффициент трения, определенный при захвате. Если производить замеры Q и Р непосредственно перед началом буксования, то подсчитанный коэффициент трения будет являться коэффициентом трения при установившемся процессе.

. Коэффициент трения при буксовании, определенный таким методом, представляет собой коэффициент трения, определенный при захвате. Если производить замеры Q и Р непосредственно перед началом буксования, то подсчитанный коэффициент трения будет являться коэффициентом трения при установившемся процессе.

2. Метод определения коэффициента трения по крутящему моменту и усилию прокатки (при прокатке без опережения) Если опережение отсутствует, то силы контактного трения направлены в одну сторону по всей длине контактной поверхности, и момент прокатки определяется формулой: Мпр=РRmу, где Р – усилие прокатки, R – радиус валка, mу – коэффициент трения при установившемся процессе.

В процессе прокатки к полосе прикладывается тормозящее усилие в виде заднего натяжения или подпора, препятствующего движению переднего конца. Тормозящее усилие должно сводить опережение до минимума, но не вызывать пробуксовки валков, которая может исказить сущность процесса. Момент прокатки измеряется специальным устройством или подсчитывается по электрическим параметрам работы двигателя, за исключением затрат энергии в приводных звеньях. По данным таких измерений определяется коэффициент трения:  .

.

3. Метод опережения. Он заключается в определении угла трения  из соотношения между тремя углами:

из соотношения между тремя углами:  . Зная

. Зная  , определяют коэффициент трения

, определяют коэффициент трения  . Для вычисления угла

. Для вычисления угла  находят опережение керновым методом, а затем из формулы Головина – Дрездена и величину угла

находят опережение керновым методом, а затем из формулы Головина – Дрездена и величину угла  . Найденное значение

. Найденное значение  подставляют в формулу

подставляют в формулу  .

.

4. Метод максимального угла захвата. При этом методе определяют предельный угол естественного захвата и приравнивают его к углу трения. По углу трения легко определяется коэффициент трения. Определение коэффициента трения этим методом дает удовлетворительные результаты только при условии, если передний конец образца имеет строго прямоугольную форму и задается в валки с предельно малой силой. Коэффициент трения в данном случае является коэффициентом трения при захвате.

5. Приближенное значение коэффициента трения можно определять расчетом по эмпирическим формулам. С. Экелундом предложена формула для определения коэффициента трения при установившемся процессе горячей прокатки стали (температура металла > 7000С).  , где k – коэффициент, учитывающий материал валков; t – температура прокатываемого металла, 0С.

, где k – коэффициент, учитывающий материал валков; t – температура прокатываемого металла, 0С.

Ввиду того, что на коэффициент трения значительное влияние оказывает скорость прокатки, и химический состав прокатываемой стали, Б.П. Бахтинов ввел в формулу поправочные коэффициенты k2 и k3. Коэффициент k2 учитывает влияние окружной скорости валков; коэффициент k3 учитывает влияние химического состава.

Для определения коэффициента трения при установившемся процессе холодной прокатки можно рекомендовать формулу А.П. Грудева:

, где

, где

V – окружная скорость валков, м/с;

k – коэффициент, учитывающий влияние смазки.

22. Проанализировать влияние технологических факторов на кинематические параметры процесса прокатки. Как назначить режимы прокатки без буксования металла в клети и контролируемого поведения его в межклетевых промежутках?

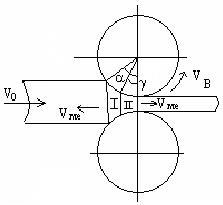

α – угол контакта металла с валком.

α – угол контакта металла с валком.

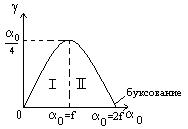

γ – нейтральный угол, который делит очаг деформации на 2 зоны с противонаправленными силами трения. Т.е. при прокатке силы трения в зоне I должны не только удерживать полосу от выталкивания из валков против хода прокатки, но и сообщить полосе определенную скорость по ходу ее движения. Суммируясь скорости движения металла Vo и Vме дают в I зоне результирующую скорость движения полосы, которая меньше скорости движения валка, т.е. полоса будет отставать от валка в I зоне. Тогда зона I называется зоной отставания. Во II зоне алгебраическая сумма скоростей дает результирующую скорость движения полосы больше скорости вращения валка, т.е. полоса начинает опережать валок. Зона II – зона опережения. Скорость движения металла может быть равна горизонтальной составляющей скорости вращения валка только на нейтральном сечении, характеризуемом углом γ.

Если γ = 0, то наступает буксование полосы во вращающихся валках, и это будет предельный случай прокатки.

γ0 – кинематический критический угол (характеризующий протяженность зоны опережения);

γф – физический критический угол (соответствующий смене знака сил трения);

γ1 – кинематический критический угол (характеризующий протяженность зоны отставания);

(γ1 - γ0) – угол, характеризующий зону продольного прилипания;

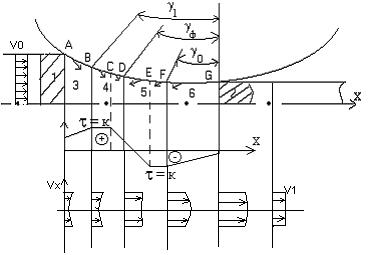

3 – зона прилипания;

4+5 – зона продольного прилипания;

6 – зона опережения.

От А до В растут нормальные напряжения пропорционально которым будут увеличиваться касательные напряжения. Поскольку на этом участке силы трения направлены по ходу прокатки, то контактные слои полосы будут иметь скорости несколько большие, чем глубинные по высоте слои полосы, но в целом средняя скорость движения полосы на этом участке будет меньше горизонтальной составляющей скорости вращения валка.

На протяжении участка BC силы трения достигают своего max значения = пределу текучести металла на сдвиг, тогда скольжение металла на контакте уменьшается, и более интенсивно начинают деформироваться внутренние, глубинные слои полосы.

На протяжении участка CE относительные проскальзывания полосы и валков становятся очень малыми и силы трения в точке D меняют свое значение на противоположное. В сечении DD скорости Vx равномерно распределяются по высоте полосы. На протяжении DE силы трения, сменив свой знак, начинают сдерживать течение контактных слоев полосы и более интенсивно начинают деформироваться внутренние слои. В сечении E силы трения сменив знак достигают своего max значения, поэтому сдвиги на контакте металла с валками заменяются сдвигами внутри полосы.

На протяжении участка FG нормальные напряжения начинают снижаться в результате чего снижаются и контактные силы трения, поэтому различие в скоростях Vx по сечению полосы начинает уменьшаться, но в плоскости выхода есть различия в скоростях. И только в зоне передней внеконтактной деформации скорости начинают выравниваться по сечению полосы.

Формула Головина–Дрездена для расчета опережения:

, где i – опережение; R – радиус валков; h1 – конечная толщина полосы; γ – нейтральный угол

, где i – опережение; R – радиус валков; h1 – конечная толщина полосы; γ – нейтральный угол

Формула Павлова:

, где f – коэффициент трения при прокатке.

, где f – коэффициент трения при прокатке.

Более точно угол γ рассчитывается по энергетической теории. Формула Выдрина:

и

и  – переднее и заднее удельные натяжения при прокатке.

– переднее и заднее удельные натяжения при прокатке.

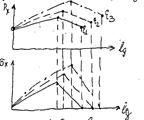

I – область устойчивой прокатки;

II – область неустойчивой прокатки.

Влияние технологических факторов на кинематические параметры процесса прокатки.

Радиус валков.

Радиус валков.

С увеличением R дробь R/h1 ↑, но угол a ¯. В области устойчивой прокатки это приводит к уменьшению g. В результате действия двух факторов в противоположную сторону, опережение (i) будет изменяться по нелинейному закону.

Конечная толщина полосы.

С увеличением h1 при h0=const уменьшается Δh, а следовательно и угол контакта a. В I области это приводит к уменьшению g. Но при возрастании h1 дробь R/h1 уменьшается, т.е. оба фактора будут действовать в одном направлении => нелинейный закон.

С увеличением h1 при h0=const уменьшается Δh, а следовательно и угол контакта a. В I области это приводит к уменьшению g. Но при возрастании h1 дробь R/h1 уменьшается, т.е. оба фактора будут действовать в одном направлении => нелинейный закон.

Обжатие (степень деформации), для случая h0=const.

В области установившейся прокатки I при h0=const, степень деформации ε может нарастать, если будет h1 ¯ За счет этого дробь R/h1 ↑. При возрастании Δh, угол контакта a будет ↑ и в области I это приведет к g ↑ => опережение ↑.

В области установившейся прокатки I при h0=const, степень деформации ε может нарастать, если будет h1 ¯ За счет этого дробь R/h1 ↑. При возрастании Δh, угол контакта a будет ↑ и в области I это приведет к g ↑ => опережение ↑.

В области II с уменьшением h1 угол a возрастая, приведет к снижению угла g. Хотя дробь R/h1 по прежнему будет возрастать, но снижение g будет действовать в противоположную сторону.

Исходная ширина полосы.

Формула Павлова с учетом уширения:

Формула Павлова с учетом уширения:

;

;  .С увеличением b0 очаг будет стремиться к широкому. В этом случае уширение металла будет снижаться, т.е. β будет ¯. За счет этого более интенсивно будет ¯ знаменатель, и в целом g будет ↑ и опережение будет ↑.

.С увеличением b0 очаг будет стремиться к широкому. В этом случае уширение металла будет снижаться, т.е. β будет ¯. За счет этого более интенсивно будет ¯ знаменатель, и в целом g будет ↑ и опережение будет ↑.

Коэффициент трения f.

С увеличением f при прокатке будет возрастать нейтральный угол g, следовательно будет увеличиваться и опережение.

Натяжение (переднее и заднее).

С увеличением заднего натяжения σ0 в очаг деформации требуется подвести больше энергии для его преодоления. Это возможно, если будет увеличиваться зона отставания, и уменьшатся зона опережения, т.е. за счет уменьшения нейтрального угла g. Следовательно, при приложении заднего натяжения опережение будет снижаться, вплоть до 0, что соответствует возможному буксованию полосы в валках.

С увеличением переднего натяжения σ1 в очаге деформации появятся дополнительные резервные силы трения. Это приводит к возрастанию нейтрального угла, следовательно, опережения. В пределе при достаточном уровне переднего натяжения может наступить протяжка полосы через вращающиеся холостые ролики.

Неравномерность деформации.

Чем выше неравномерность деформации, тем больше требуется энергии на процесс деформирования, в результате зона отставания будет нарастать,а зона опережения – уменьшатся.

Необходимо знать структуру очага деформации, чтобы правильно рассчитать силовые параметры, давление, крутящие моменты, расход энергии, НДС, износ валков, уширение и др. От кинематики процесса зависит качество полосы и работа самого прокатного стана, появление в металле натяжений, подпоров или петель.

Предельные обжатия при прокатке можно назначить по следующей формуле:

, где D – диаметр валков; α0мах – максимальный угол контакта.

, где D – диаметр валков; α0мах – максимальный угол контакта.

На практике используются следующие предельные углы контакта.

| Условие прокатки |

|

| Х/п стали и др металлов: а) со смазкой с хорошо отшлифованными валками; б) без смазки на грубых валках. | 3 -4 град 6 - 8 |

| Г/п листов | 18 - 22 |

| Г/п сортового металла.: а) стальные профили; б) стальные профили на валках с насечкой, рифленой поверхностью. | 22 – 24 27 - 34 |

Таким образом, если  , то прокатка будет протекать без буксования металла в клети.

, то прокатка будет протекать без буксования металла в клети.

Из формулы Павлова

следует, что если угол контакта достигает значения α0=2f – наступает явление буксования; в этом случае нейтральный угол равен нулю. Для правильного назначения режима обжатий, необходимо, чтобы угол контакта находился в пределе 0<g<2f. Иными словами, чтобы неитральный угол не принимал нулевого значения.

следует, что если угол контакта достигает значения α0=2f – наступает явление буксования; в этом случае нейтральный угол равен нулю. Для правильного назначения режима обжатий, необходимо, чтобы угол контакта находился в пределе 0<g<2f. Иными словами, чтобы неитральный угол не принимал нулевого значения.

23???. Как можно воздействовать на поперечное течение металла при прокатке?

Неравномерный характер развития уширения связан с появлением 2-х компонент в итоговом уширении: 1-я связана со скольжением металла по поверхности валка; 2-я – с наплывом, т.е. с переходом частиц с боковой поверхности на контактную.

Пусть уширение происходит за счет скольжения металла на контакте с валками, в этом случае будет равномерно деформироваться и боковая кромка. Nтр→max, Nвн≈0. Пусть все уширение связано с наплывом Nтр≈0, Nвн→max. В реальных условиях прокатки оба механизма могут существовать одновременно.

Рассмотрим качественное влияние основных факторов процесса прокатки на уширение с точки зрения влияния их на Н.Д.С. в зоне деформации. Зона деформации в плане представляет собой трапецию высотой, равной длине зоны деформации lд, и средней шириной, равной полусумме ширин до и после прокатки bср=(b0+b1)/2. В случае прокатки важно соотношение размеров длины и ширины зоны. Если lд>bср, зону называют длинной, если lд<bср – зона широкая. Влияние различных факторов на уширение различно в этих формах зон.

В соответствии с правилом наименьшего сопротивления с увеличением ширины полосы в длинных зонах увеличивается абсолютное уширение; в широких зонах оно практически не изменяется, так как размер участков зоны деформации, питающих уширение, остается постоянным, коэффициент уширения уменьшается, и поэтому при прокатке листов уширением пренебрегают, а деформацию принимают плоской.

Увеличение обжатия вызывает рост уширения при естественном захвате в обеих формах зон, т.к. при этом увеличиваются все потоки; при искусственной задаче, наоборот, уширение уменьшается, аналогично опережению.

Увеличеие коэффициента трения в длинной зоне деформации увеличивает уширение, в широкой, наоборот, уменьшает в соответствии с правилом наименьшего сопротивления.

Влияние натяжения на уширение по характеру аналогично влиянию внешних зон. Натяжение (заднее и переднее) вызывает растягивающие напряжения в сечениях входа и выхода, в связи с чем границы зон питающих уширение смещаются, а сами зоны уменьшаются. Установлено, что заднее натяжение влияет на уширение в большей степени, чем переднее. При действии заднего натяжения перед входом в валки в прокатываемой полосе появляется зона утяжки.

С увеличением температуры прокатки величина уширения будет возрастать, это связано с тем, что с повышением температуры, металл становится более мягким и деформируется в большей степени.

В более мягких по своим механическим свойствам металлах уширение будет больше.

А также уширение металла при прокатке во многом зависит от свойств кристаллитов, т.е. от величины сопротивления деформации зерен, из которых состоит тело.

В широких очагах деформации (о.д.) закон наименьшего сопротивления и правило наименьшего периметра проявляются в преимущественном течении металла в направле6нии вытяжки, т.е. в таких о.д. вытяжка доминирует над уширением, и в пределе (при плоской прокатке) весь объем металла, смещаемый валками по высоте, уходит в направлении вытяжки.

В узком о.д. суммарные силы трения, сдерживающие вытяжку, несколько превышают суммарные силы трения, сдерживающие уширение. Здесь уширение сильно развито. При увеличении коэффициента трения в узком о.д. вытяжка снизится, а уширение возрастет.

Чем выше о.д., тем больше размеры области затрудненной деформации, в которой вытяжки и уширения меньше, чем в других областях раската и в области затрудненной деформации по закону дополнительных напряжений.

23. Как рассчитать и измерить усилие прокатки? Какие факторы влияют на среднее контактное давление и усилие прокатки?

Под усилием прокатки понимается равнодействующая всех элементарных сил нормального давления и трения, приложенных к металлу со стороны валков. Такая же, но противоположно направленная сила действует со стороны металла на валки. При установившемся процессе прокатки равнодействующая Р, вне зависимости от ее величины, направлена перпендикулярно к оси полосы.

При теоретическом определении усилия прокатки используется формула:

где РСР – среднее контактное давление;

FК – площадь контактной поверхности.

Величина среднего контактного давления зависит от естественной жесткости металла (его предела текучести) и от того напряженного состояния, в котором находится деформируемый металл. Исходя из сказанного, можно записать:

Величина среднего контактного давления зависит от естественной жесткости металла (его предела текучести) и от того напряженного состояния, в котором находится деформируемый металл. Исходя из сказанного, можно записать:

где σТ* – предел текучести;

где σТ* – предел текучести;

nσ – коэффициент напряженного состояния.

где

где  – коэффициенты, учитывающие влияние соответственно внешнего трения, внешних зон и натяжения концов полосы.

– коэффициенты, учитывающие влияние соответственно внешнего трения, внешних зон и натяжения концов полосы.

Средний предел текучести в очаге деформации для конкретных условий горячей прокатки определяется из выражения:

где kt, kE, kU – термомеханические коэффициентыты, учитывающие соответственно температуру, степень и скорость деформации; σ О.Д. – базисная величина предела текучести, получения из опыта при следующих параметрах деформации: t = 1000°C, U = 10 c–1, e = 0,1.

где kt, kE, kU – термомеханические коэффициентыты, учитывающие соответственно температуру, степень и скорость деформации; σ О.Д. – базисная величина предела текучести, получения из опыта при следующих параметрах деформации: t = 1000°C, U = 10 c–1, e = 0,1.

Другой метод расчета усилия прокатки связан с решением дифференциального уравнения контактных напряжений в многовалковых калибрах. Решая его, получаем:

m – модуль упрочнения;

m – модуль упрочнения;

σSо – начальный предел текучести;

δ – постоянный коэффициент;

μХ – текущий коэффициент вытяжки;

С – постоянная интегрирования, которую определяют по граничным условиям.

Зная уравнение распределения радиальных напряжения в зонах отставания РХ' и опережения РХ'', может быть определено усилие прокатки (полное давление металла на валки) в многовалковом калибре:

Зная уравнение распределения радиальных напряжения в зонах отставания РХ' и опережения РХ'', может быть определено усилие прокатки (полное давление металла на валки) в многовалковом калибре:

γ – нейтральный угол;

α0 – угол контакта;

Sо – площадь поперечного сечения полосы в плоскости входа металла в валки;

n – количество валков образующих калибр;

μН, μК – коэффициент вытяжки в нейтральном сечении, конечный коэффициент вытяжки (в плоскости выхода).

μН, μК – коэффициент вытяжки в нейтральном сечении, конечный коэффициент вытяжки (в плоскости выхода).

Зная уравнение РХ' и РХ'' можно определить распределения радиальных напряжений по длине очага деформации. Полное давление металла на валки физически представляет площадь, заключенную под этой эпюрой.

Для того чтобы экспериментально измерить усилие прокатки можно использовать метод разрезного инструмента (метод валковой торсеометра).

Для того чтобы экспериментально измерить усилие прокатки можно использовать метод разрезного инструмента (метод валковой торсеометра).

По показаниям радиальных напряжений Рх строим эпюру их распределения по длине очага деформации. Площадь под этой эпюрой и будет полное усилие прокатки.

По показаниям радиальных напряжений Рх строим эпюру их распределения по длине очага деформации. Площадь под этой эпюрой и будет полное усилие прокатки.

Теперь рассмотрим виляние различных технологических факторов на среднее контактное давление и усилие прокатки. Такими факторами являются сопротивление металла пластической деформации, коэффициент трения, упрочнение металла, радиус валка, изменение обжатия, натяжения. Рассмотрим эти факторы более подробно.

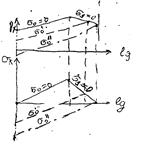

1) Исходное сопротивление металла пластической деформации.

Данный фактор проявляется при прокатке одной и той же стали, но с разными режимами термической обработки.

Данный фактор проявляется при прокатке одной и той же стали, но с разными режимами термической обработки.

.

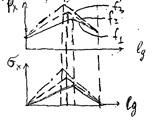

.

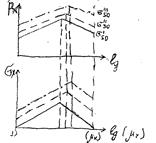

Рх – радиальное напряжение,

σХ – продольное напряжение, от которого зависит среднее контактное давление (Рср),

lg – длина очага деформации,

μ – вытяжка.

С увеличением σSо (прочностных свойств исходного материала) возрастают нормальные напряжения, среднее удельное давление, усилие прокатки (площади под эпюрами Рх). При этом уменьшается протяженность зоны опережения. При прокатке очень прочного материала может наступить буксование полосы в валках.

2) Упрочнение металла.

Если прокатывать разные типы сталей прошедшие одну и ту же обработку, то исходные прочностные свойства у сталей будет одинаковыми, но они будут по разному упрочняться.

Если прокатывать разные типы сталей прошедшие одну и ту же обработку, то исходные прочностные свойства у сталей будет одинаковыми, но они будут по разному упрочняться.

W1 < W2 < W3, где Wi – коэффициент упрочнения.

Чем более интенсивно упрочняется металл, тем больше нормальные (Рх) и продольные сжимающие напряжения при прокатке. Давление метала на валки возрастает, а нейтральное сечение стремится к плоскости выхода. В пределе при прокатке интенсивно упрочняющихся сталей может наступить буксование полосы в валках: и в том и в другом случаях длина очага деформации не меняется.

3) Коэффициент трения.

f1 < f2 < f3.

f1 < f2 < f3.

С увеличением коэффициента трения f возрастают нормальные напряжения, продольные сжимающие напряжения, средние удельные давления, усилие прокатки. При этом возрастают резервные силы трения в очаге деформации, и зона отставания может уменьшаться, а опережения увеличиваться.

4) Радиус валка.

R1B < R2B < R3B, где Riв – радиус валка.

R1B < R2B < R3B, где Riв – радиус валка.

.

.

– угол контакта.

– угол контакта.

С увеличением радиуса валка возрастает длина очага деформации, увеличиваются продольные силы трения за счет этого возрастают радиальные и продольные напряжения, увеличивается среднее удельное и полное давление метала на валки. Относительная протяженность зоны опережения нарастет, т.е. появятся резервные силы трения, за счет которых можно интенсифицировать процесс прокатки.

Чем меньше радиус валка, тем меньше усилие прокатки, но при этом возрастает угол контакта, уменьшается зона опережения и в пределе может наступить буксование полосы в валках.

5) Изменение обжатия.

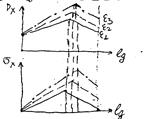

e1 < e 2 < e 3.

e1 < e 2 < e 3.  – относительное обжатие. При постоянном абсолютном обжатии Δh и уменьшающихся исходных толщинах hо степень деформации будет возрастать. При этом длина очага деформации будет оставаться неизменной. При одних и тех же σSо с увеличением степени деформации металл будет интенсивнее упрочняться. Это приведет к повышению радиальных напряжений, продольных напряжений, среднего удельного и полного давления. Протяженность зоны отставания возрастает и в пределе при значительных степенях деформации может наступить буксование полосы в валках.

– относительное обжатие. При постоянном абсолютном обжатии Δh и уменьшающихся исходных толщинах hо степень деформации будет возрастать. При этом длина очага деформации будет оставаться неизменной. При одних и тех же σSо с увеличением степени деформации металл будет интенсивнее упрочняться. Это приведет к повышению радиальных напряжений, продольных напряжений, среднего удельного и полного давления. Протяженность зоны отставания возрастает и в пределе при значительных степенях деформации может наступить буксование полосы в валках.

e1 < e 2 < e 3.

e1 < e 2 < e 3.

Если степень деформации увеличивается за счет изменения исходной толщины полосы (конечной толщины) при этом увеличивается длина очага деформации, то радиальные напряжения возрастают за счет изменения длины очага деформации, а также за счет упрочнения металла. При этом увеличиваются среднее удельное и полное усилие прокатки. Нейтральный угол стремится к плоскости выхода и в пределе может наступить буксование металла в валках.

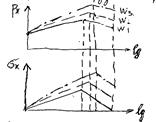

6) Натяжение.

6) Натяжение.

а) заднее натяжение

а) заднее натяжение

При увеличении заднего натяжения σ0 уменьшаются радиальные и продольные напряжения, снижается среднее удельное и полное давление металла на валки. Нейтральное сечение движется к плоскости выхода и в пределе может наступить буксование полосы в валках. Если уровень σ0'' станет равным σSо, то можно порвать полосу перед входом в клеть.

При увеличении заднего натяжения σ0 уменьшаются радиальные и продольные напряжения, снижается среднее удельное и полное давление металла на валки. Нейтральное сечение движется к плоскости выхода и в пределе может наступить буксование полосы в валках. Если уровень σ0'' станет равным σSо, то можно порвать полосу перед входом в клеть.

б) переднее натяжение

б) переднее натяжение

Прикладывая переднее натяжение, мы снимаем радикальные и продольные напряжения, уменьшаем и усилие прокатки. При увеличении переднего натяжения в начале реализуется процесс протяжки, а если переднее натяжение σS станет больше σSк, то произойдет обрыв полосы.

24. Проанализировать влияние на момент прокатки и расход энергии технологических факторов. Как рассчитывают и измеряют крутящий момент и расход энергии?

Определение мощности и момента прокатки по силам трения, формула Баюкова В.Ф.:

,

,

, где

, где

γ – нейтральный угол.

Для расчета крутящего момента при прокатке используют 2 подхода.

1. По силам трения при прокатке.

Момент от двигателя подводится к шпинделям прокатных валков. Этот момент расходуется на преодоление сил трения в подшипниках прокатных валков и подводится к бочке валка. Его и называют моментом прокатки. Момент прокатки расходуется на 2 направления: на формоизменение металла, преодоление сил трения скольжения на поверхности металла и валка. Мощность на бочке валка:

,

,

.

.

Если  , тогда Мпр=0 – условие энергонейтральности валка.

, тогда Мпр=0 – условие энергонейтральности валка.

Если  – процесс на грани буксования.

– процесс на грани буксования.

2. По усилию прокатки и коэффициенту плеча.

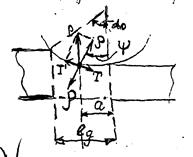

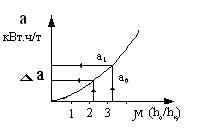

При естественном процессе прокатки равнодействующая давления металла на валки приложена под углом  , характеризующим в угловых величинах точку приложения усилия прокатки.

, характеризующим в угловых величинах точку приложения усилия прокатки.

а – плечо силы P;

а – плечо силы P;

Усилие прокатки всегда направлено вертикально при естественной прокатке.

. Р – полное давление металла на валки.

. Р – полное давление металла на валки.

– коэффициент плеча.

– коэффициент плеча.

Через усилие прокатки и коэффициент плеча можно посчитать Мпр. При приложении к концам полосы подпора или натяжения, усилие прокатки отклоняется от вертикальной линии.

Коэффициент плеча для различных случаев прокатки целесообразно определять из справочника прокатчика. В зарубежной практике значение коэффициента плеча для горячей естественной прокатки выбирают следующее:

1. прокатка заготовок квадратного сечения  = 0,5 – 2;

= 0,5 – 2;

2. прокатка круглых профилей  = 0,6 – 3;

= 0,6 – 3;

3. при прокатке нелегированных сталей на слябингах, в черновых проходах толстолистовых станов и в черновых проходах широкополосных станов  .

.

Влияние технологических факторов на момент прокатки:

- с увеличением сил трения Мкр нарастает;

- чем больше радиус валков, тем выше Мкр;

- чем интенсивнее уширяется металл, тем больше bср отличается от b0, тем больше Мкр;

- чем интенсивнее обжимается металл, тем выше Мкр;

- заднее натяжение увеличивает Мкр вплоть до наступления буксования;

- переднее натяжение всегда уменьшает Мкр, вплоть до нуля – процесс протяжка металла через холостые валки;

- в случае сплющивания валка и восстановления прокатываемой полосы будет изменяться усилие прокатки и коэффициент плеча, таким образом упругое сплющивание увеличивает Мкр .

Экспериментально крутящий момент может быть определён следующими способами.

1) Тензометрическим (шпиндели прокатной клети испытывают упругую деформацию скручивания, на них наклеиваются тензодатчики);

2) С помощью валкового торсиометра.

R – радиус валка;

T – сила трения.

Mпр=RT.

3) По расходу энергии на валу двигателя. Расход энергии есть E=IU и E=Mкрw, где I – сила тока, U – напряжение, w – угловая скорость.

Работа, затрачиваемая на прокатку, включает 5 составляющих: A=A1+A2+A3+A4+A5, где A1 – работа, расходуемая на преодоление внутреннего сопротивления металла деформации (работа деформации); A2 – работа, расходуемая на преодоление контактных сил трения (работа трения, вызвана скольжением полосы относительно валков); A3 – работа на преодоление сил трения в подшипниках прокатных валков и передаточных механизмах стана во время деформации полосы; A4 – работа, расходуемая на преодоление трения в механизмах (деталях) стана во время его холостого хода (работа холостого хода прокатного стана); A5 – работа, расходуемая на преодоление сил инерции в период ускорения и замедления прокатного стана. A1+A2+A3 – чистая работа прокатки. A=Et=>Mпр=A/(wt).

Для определения A1 существует аналитический и экспериментальный подходы.

В аналитическом подходе используется формула Финка. Она даёт несколько завышенные результаты, т.к. усредняет нормальные напряжения по всей контактной поверхности. С другой стороны не учет в полной мере реального скольжения при прокатке несколько занижает результаты расчёта. Она не учитывает влияние натяжения на расход энергии. Её следует применять для простого процесса прокатки.

На практике для определения расхода энергии на том или ином виде стана, строят кривые удельного расхода энергии для различного марочного сортамента.

– чистая работа, кВт·ч;

– чистая работа, кВт·ч;  – удельный расход энергии;

– удельный расход энергии;

Ачист – чистая работа стана;

G – масса всех вращающихся частей стана;

t – время.

– мощность при прокатке в клети.

– мощность при прокатке в клети.

25. Как с единых позиций можно анализировать силовые условия деформации сортовых профилей и полос в процессе прокатки, протяжки и проталкивания металла через неприводные валки, волочения и прессования через неподвижный инструмент?

Процессы прокатки, протяжки и проталкивания профилей в моговалковых калибрах во многом имеют подобные кинематические условия деформирования.

Процессы прокатки, протяжки и проталкивания профилей в моговалковых калибрах во многом имеют подобные кинематические условия деформирования.

τ – силы трения, ±σ1 – переднее натяжение, ±σ0 – заднее натяжение. Общие закономерности прокатки, проталкивания, протяжки заключаются в следующем: 1). При вращении валков появляются зоны отставания и опережения. 2). Силы контактного трения по одноименной зоне имеют одинаковое направление. 3).Процессы могут вестись с приложением к внешним частям деформируемой полосы напряжений разных знаков. Эти общие закономерности позволяют анализировать силовые условия прокатки, протяжки и проталкивания в многовалковых калибрах на основе единого подхода, по одной обобщенной схеме деформации элементарного объема во вращающихся валках в условиях напряженного состояния всестороннего сжатия. В связи с одинаковым со стороны каждого валка обжатием в многовалковом калибре используют условие пластичности Генки: PX-σX= σSX, PX= σY= σZ – главные напряжения сжатия со стороны валков, σX – главное продольное напряжение сжатия, σSX – текущее значение предела текучести металла. Составляется основное дифференциальное уравнение контактных напряжений в многовалковых калибрах. Решая его получаем:  , где m – модуль упрочнения, σS0 – начальный предел текучести; δ – постоянный коэффициент; μx – текущий коэффициент вытяжки; С - постоянная интегрирования, которую определяем по граничным условиям. В выражении верхний знак относится к зоне отставания, а нижний – к зоне опережения. Данное решение является общим для всех видов деформации в многовалковых калибрах. Постоянная интегрирования С может быть найдена отдельно для зоны отставания и опережения из граничных условий, определяемых видом деформации.

, где m – модуль упрочнения, σS0 – начальный предел текучести; δ – постоянный коэффициент; μx – текущий коэффициент вытяжки; С - постоянная интегрирования, которую определяем по граничным условиям. В выражении верхний знак относится к зоне отставания, а нижний – к зоне опережения. Данное решение является общим для всех видов деформации в многовалковых калибрах. Постоянная интегрирования С может быть найдена отдельно для зоны отставания и опережения из граничных условий, определяемых видом деформации.

Усилие прокатки (полное давление металла на валки) в многовалковом калибре может быть определено:  где g - нейтральный угол, α0 – угол контакта, μН – коэффициент вытяжки в нейтральном сечении, μХ – конечный коэффициент вытяжки (в плоскости выхода). Это площадь под эпюрой распределения радиальных напряжений в зонах отставания P’X и опережения P’’X. Это позволяет построить эпюры распределения радиальных и продольных напряжений, действующих на металл по длине очага деформации, определить среднее давление металла на валки и коэффициент вытяжки в нейтральном сечении очага деформации при прокатке упрочняющегося металла в многовалковом калибре. В случае, когда металл не наклепывается или мало упрочняется модель с упрочнением легко преобразуется в модель жестко-пластической среды без упрочнения. Для этого можно усреднить пределы текучести металла до (σS0) и после (σSК) деформации. Эти допущения будут соответствовать процессу горячей прокатки сортовых профилей в многовалковых калибрах. Однако данную методику можно использовать не только для расчета силовых параметров горячей деформации сортовых профилей, но и для анализа силовых параметров при деформации прямоугольной полосы на двух гладких валках при холодной и горячей пластической деформации.

где g - нейтральный угол, α0 – угол контакта, μН – коэффициент вытяжки в нейтральном сечении, μХ – конечный коэффициент вытяжки (в плоскости выхода). Это площадь под эпюрой распределения радиальных напряжений в зонах отставания P’X и опережения P’’X. Это позволяет построить эпюры распределения радиальных и продольных напряжений, действующих на металл по длине очага деформации, определить среднее давление металла на валки и коэффициент вытяжки в нейтральном сечении очага деформации при прокатке упрочняющегося металла в многовалковом калибре. В случае, когда металл не наклепывается или мало упрочняется модель с упрочнением легко преобразуется в модель жестко-пластической среды без упрочнения. Для этого можно усреднить пределы текучести металла до (σS0) и после (σSК) деформации. Эти допущения будут соответствовать процессу горячей прокатки сортовых профилей в многовалковых калибрах. Однако данную методику можно использовать не только для расчета силовых параметров горячей деформации сортовых профилей, но и для анализа силовых параметров при деформации прямоугольной полосы на двух гладких валках при холодной и горячей пластической деформации.

Рассмотрим различные процессы ОМД. 1). Прокатка металла в калибрах со всеми приводными валками. Граничные условия в зоне отставания: μХ=1; σSX= σS0; σХ=±σ0. Знак «-» означает действие заднего натяжения, а «+» - заднего подпора. С учетом этих условий уравнение пластичности приобретает вид: РХ= σS0±σ0. Далее находится постоянная интегрирования для зоны отставания С’ и характер распределения радиальных напряжений в зоне отставания Р’Х. Граничные условия для зоны опережения задаются в плоскости выхода металла из валков: μХ=μК; σSX= σSК; σХ=±σ1. С учетом этих условий уравнение пластичности приобретает вид: РХ= σSК±σ1. Далее находится постоянная интегрирования для зоны опережения С’’ и характер распределения радиальных напряжений в зоне опережения Р’’Х. Последовательно подставляя эти соотношения в условие пластичности находят закономерности распределения продольных напряжений в зонах отставания и опережения. С использованием уравнений распределения Р’Х и Р’’Х находят усилие прокатки и остальные силовые условия деформации.

Рассмотрим различные процессы ОМД. 1). Прокатка металла в калибрах со всеми приводными валками. Граничные условия в зоне отставания: μХ=1; σSX= σS0; σХ=±σ0. Знак «-» означает действие заднего натяжения, а «+» - заднего подпора. С учетом этих условий уравнение пластичности приобретает вид: РХ= σS0±σ0. Далее находится постоянная интегрирования для зоны отставания С’ и характер распределения радиальных напряжений в зоне отставания Р’Х. Граничные условия для зоны опережения задаются в плоскости выхода металла из валков: μХ=μК; σSX= σSК; σХ=±σ1. С учетом этих условий уравнение пластичности приобретает вид: РХ= σSК±σ1. Далее находится постоянная интегрирования для зоны опережения С’’ и характер распределения радиальных напряжений в зоне опережения Р’’Х. Последовательно подставляя эти соотношения в условие пластичности находят закономерности распределения продольных напряжений в зонах отставания и опережения. С использованием уравнений распределения Р’Х и Р’’Х находят усилие прокатки и остальные силовые условия деформации.

2). Протяжка металла через калибр с холостыми валками. Деформация металла протяжкой осуществляется в результате действия напряжения σпрот, приложенного к переднему концу полосы. Величина этого напряжения не может назначаться произвольно и должна быть определена из решения задачи. Решение задачи идет от плоскости входа, через нейтральное сечение к плоскости выхода. Для нахождения положения нейтрального сечения используют условие энергонейтральности: Sотст=Sопер. Решая задачу, находим усилие прокатки и остальные силовые условия деформации.

2). Протяжка металла через калибр с холостыми валками. Деформация металла протяжкой осуществляется в результате действия напряжения σпрот, приложенного к переднему концу полосы. Величина этого напряжения не может назначаться произвольно и должна быть определена из решения задачи. Решение задачи идет от плоскости входа, через нейтральное сечение к плоскости выхода. Для нахождения положения нейтрального сечения используют условие энергонейтральности: Sотст=Sопер. Решая задачу, находим усилие прокатки и остальные силовые условия деформации.

3). Волочение металла через неподвижный инструмент. В том случае, если валки калибра остановлены и не вращаются, то на всем протяжении очага деформации существует лишь одна зона опережения. Граничные условия для этой зоны могут быть заданы в плоскости входа металла в валки.

Решая задачу, находим усилие прокатки и остальные силовые условия деформации. 4). Проталкивание металла через калибр с холостыми валками. Деформация металла проталкиванием осуществляется в результате действия напряжения σпр, приложенного к заднему концу полосы. Величина этого напряжения не может назначаться произвольно и должна быть определена из решения задачи. Граничные условия могут быть заданы только для зоны опережения только в плоскости выхода металла из очага деформации. Решение задачи идет от плоскости выхода, через нейтральное сечение к плоскости входа. Для нахождения положения нейтрального сечения используют условие энергонейтральности: Sотст=Sопер. Решая задачу, находим усилие прокатки и остальные силовые условия деформации. 5). Прессование металла через неподвижный инструмент. В том случае, если валки калибра остановлены и не вращаются, то на всем протяжении очага деформации существует лишь одна зона опережения. Граничные условия для этой зоны могут быть заданы в плоскости входа металла в валки. Решая задачу, находим усилие прокатки и остальные силовые условия деформации.

Решая задачу, находим усилие прокатки и остальные силовые условия деформации. 4). Проталкивание металла через калибр с холостыми валками. Деформация металла проталкиванием осуществляется в результате действия напряжения σпр, приложенного к заднему концу полосы. Величина этого напряжения не может назначаться произвольно и должна быть определена из решения задачи. Граничные условия могут быть заданы только для зоны опережения только в плоскости выхода металла из очага деформации. Решение задачи идет от плоскости выхода, через нейтральное сечение к плоскости входа. Для нахождения положения нейтрального сечения используют условие энергонейтральности: Sотст=Sопер. Решая задачу, находим усилие прокатки и остальные силовые условия деформации. 5). Прессование металла через неподвижный инструмент. В том случае, если валки калибра остановлены и не вращаются, то на всем протяжении очага деформации существует лишь одна зона опережения. Граничные условия для этой зоны могут быть заданы в плоскости входа металла в валки. Решая задачу, находим усилие прокатки и остальные силовые условия деформации.

Таким образом, поскольку все технологические процессы ОМД рассматриваются с единых позиций, то в одноименных зонах можно по единообразным формулам определять силовые параметры процесса, и с единых позиций анализировать влияние различных технологических факторов на нормальные, продольные напряжения, средние контактные давления и усилие при прокатке, волочении, прессовании, протяжке, а также для других комбинированных процессов.

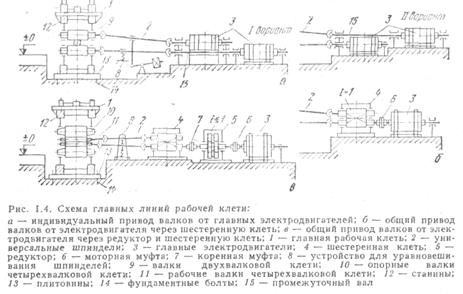

26. Опишите главную линию рабочей клети: назначение и структура главной линии, виды структурных схем, назначение каждого элемента структуры.

Прокатной клетью называется комплекс машин и агрегатов, предназначенных для осуществления пластической деформации металла в валках, дальнейшей его обработки и транспортировки.

Машины и агрегаты прокатного цеха можно разделить на две группы: машины и механизмы главной линии прокатного стана (рис.) и машины и агрегаты поточных технологических линий цеха.

Основным рабочим органом (технологическим инструментом) прокатного стана являются валки, вращающиеся в подшипниках, установленных в рабочих клетях. Привод валков осуществляется электродвигателем через промежуточные передаточные механизмы и устройства. Машины и механизмы, предназначенные для вращения валков, а также для восприятия возникающих при пластической деформации металла усилий и крутящих моментов, составляют главную линию прокатного стана (см. рис.).

Машины и механизмы главной линии прокатного стана состоят из рабочей клети 1, передаточных механизмов 2, 4, 5, 6 и 7 и главного электродвигателя 3.

Рабочая клеть 1 является основным устройством прокатного стана, так как в ней осуществляется собственно прокатка (пластическая деформация) металла. Клеть представляет собой две массивные стальные литые станины 12, установленные на плитовины 13, прикрепленные к фундаменту анкерными болтами 14. В станинах смонтированы подушки с подшипниками и валками 9, 10 и 11, а также устройства для перемещения верхнего валка по высоте и его осевой фиксации, направляющие проводки для металла и др.

Если частота вращения электродвигателя не соответствует частоте вращения валков, то в линии привода валков устанавливают редуктор и коренную зубчатую муфту. Главный электродвигатель прокатного стана является двигателем специального исполнения с воздушным обдуваемым охлаждением. Для станов с постоянной скоростью прокатки (черновых клетей непрерывных станов) применяют синхронные (реже асинхронные) двигатели. Для станов с регулируемой скоростью прокатки используют электродвигатели постоянного тока большой мощности (5 – 7 тыс. кВт) питаемых от специальных машинных или тиристорных преобразователей.

Машинные агрегаты не входящие в главные линии станов относят к машинам и агрегатам поточных технолог, линий.

Машины и агрегаты поточных технологических линии предназначены для подачи металла от печи или нагревательных колодцев к приемному рольгангу стана (слитковозы); поворота слитка на рольганге (поворотные столы); транспортирование металла (рольганги и транспортеры); передвижение металла вдоль бочки валков для его задачи в соответствующий калибр (манипуляторы); поворота металла относительно его продольной оси (кантователи); охлаждение металла (холодильники); травление металла (травильные установки); разматывание рулонов (разматыватель); сматывание полосы в рулон или проволоки в бунт (моталки); резки металла (ножницы и пилы); для отделки проката (правки, дрессировки, клеймения, укладки, промасливания, упаковки) и др.

Специальные устройства стана: проводки, устройства для противоизгиба валков, месдозы, системы автоматического регулирования толщины полосы, устройства для регулирования натяжения полосы между клетями и др. Современные прокатные станы высоко автоматизированны.

27. Дайте классификацию рабочих клетей по расположению валков в пространстве и количеству валков, а также приведите область применения классифицируемых рабочих клетей,

В зависимости от конструкции и расположения валков рабочие клети прокатных станов можно разделить на несколько групп (рис.): двухвалковые, трехвалковые, четырехвалковые, многовалковые, универсальные и клети специальной конструкции.

Двухвалковые клети бывают реверсивные и нереверсивные.

Клети реверсивные периодически изменяют направление вращения валков и прокатываемый металл проходит через валки вперед и назад несколько раз.

В последние годы созданы бесстанинные двухвалковые клети предварительно- напряженного типа, которые успешно работают в составе сортовых станов.

Клети трехвалковые (нереверсивные). На валках сортовых трехвалковых клетей можно расположить больше калибров, чем на валках двухвалковых клетей. Металл движется в одну сторону между нижним и средним валками, а в обратную сторону — между средним и верхним. Для подъема прокатываемой полосы и задачи ее между верхним и средним валками перед клетью (а иногда и позади нее) устанавливают подъемно-качающиеся столы.

В листовых трехвалковых клетях средний валок (меньшего диаметра) — неприводной; он прижимается при прокатке то к верхнему, то к нижнему валку и вращается ими в результате трения.

Клети четырехвалковые. В четырехвалковой клети валки расположены один над другим: два рабочих валка меньшего диаметра (средние) и два опорных большего диаметра (крайние верхний и нижний). Опорные валки предназначены для увеличения жесткости системы валков и рабочей клети в целом. Станы с четырехвалковыми клетями получили широкое применение при прокатке тонких и толстых листов и полос.

Четырехвалковые клети для прокатки рулонов используют как нереверсивные в непрерывных станах и как реверсивные в одно-клетевых станах горячей и холодной прокатки. В первом случае перед клетью устанавливают разматыватель рулонов, а за ней — моталку, создающую натяжение полосы и наматывающую ее на барабан. Во втором случае моталки устанавливают с обеих сторон клети, и прокатка происходит поочередно то в одном, то в другом направлении.

Многовалковые клети. Широко применяют в прокатном производстве 20-валковые клети. Благодаря использованию рабочих валков малого диаметра и большой жесткости всей рабочей клети и валковой системы на этих клетях успешно осуществляют рулонную прокатку тонкой и тончайшей ленты из высокоуглеродистой стали (толщиной 5—100 мкм и шириной 100—1500 мм) с допуском по толщине 1—5 мкм. Рабочие валки на этих станах являются неприводными (ввиду невозможности осуществить их привод при малом диаметре валков); они опираются на ряд приводных валков с большим, чем у рабочих валков, диаметром, а последние в свою очередь — на ряд опорных роликов. Такая схема обеспечивает большую жесткость всей валковой системы и минимальный прогиб рабочих валков.

Универсальные клети. Клети с горизонтальными и вертикальными валками называются универсальными.

Универсальные клети (обычные) применяют главным образом как реверсивные двухвалковые (например, слябинги) или четырехвалковые клети (например, клети черновой группы широкополосового стана). На этих клетях обжатие металла осуществляется как горизонтальными, так и вертикальными валками. Последние обеспечивают получение ровных и гладких боковых граней раскатов и слябов. Вертикальные валки располагают, как правило, с одной стороны рабочей клети (с передней или с задней).

В отличие от обычных универсальных клетей в универсальной клети для прокатки широкополочных балок вертикальные валки являются неприводными (холостыми) и находятся между опорами подшипников горизонтальных валков и в одной плоскости с последними. Такие клети применяют только для прокатки высоких (600—1000 мм) двутавровых балок с широкими (300—400 мм) параллельными полками.

Широкополочные балки высотой до 600 мм можно прокатывать на обычных рельсобалочных станах. Для этого у последних предусмотрена сменная рабочая универсальная клеть.

Клети специальной конструкции. К этой группе относятся клети колесопрокатных, бандажепрокатных, кольцепрокатных, ша

Date: 2015-07-27; view: 4501; Нарушение авторских прав