Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Применение голографии в исследовании деформации

|

|

Голография – это способ регистрации и последующего восстановления волн.

Голограмма записывается на фотопластинке как результат интерференции опорной волны и предметной, несущей информацию об объекте. Источник света – лазер. Он расщепляется на 2 луча. В результате того, что волна от объекта и волна от зеркала приходят к фотопластинке в разное время, они интерферируют между собой, и результат этой интерференции записывается.

Фотопластинку после этого проявляют. Если теперь убрать предмет, а экспонированную фотопластинку осветить только опорной волной, то в результате дифракции света восстановится предметная волна. Если предмет не убирать, то можно наблюдать две волны. Если предмет получил какую то деформацию то эти две волны начнут интерферировать.

17. На примере продольной прокатки или другого процесса ОМД продемонстрируйте алгоритм поиска нового технического решения методом квалификации выбранного процесса ОМД.

Сначала выполним классификацию устройств, уже существующих и использующихся при производстве холоднокатаных листов, рассматривая их как множество взаимодействующих элементов одной системы. При этом определяем закономерности развития этих устройств (станов), узлов и агрегатов (прокатных валков, роликов, моталок и др.), их взаимодействие с целью поиска формализованных путей их улучшения не только обычной для моделирования оптимизацией (улучшением значений состояний элементов устройств), но и изменением других характеристик системы.

Классификацию станов холодной прокатки, как единой системы, ведем по условиям кинематики и взаимного расположения металла с инструментом.

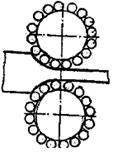

По количеству инструментов, участвующих в процессе прокатки холодного листа. Традиционный прокатный стан непрерывный многоклетьевой с клетями кварто, нереверсивными, имеющими 2 рабочих и 2 опорных валков. Все валки вращаются относительно своих осей. Или одноклетьевой реверсивный стан, когда рабочая клеть с обеих сторон оборудована моталками, которые в нашем случае также являются вращающимися инструментами, имеющими электропривод. Шестивалковые клети имеют два рабочих и четыре опорных валка, что обеспечивает повышенную жесткость клети. Двенадцати- и двадцативалковые клети обладают большей жесткостью, их отличительной особенностью является применение холостых рабочих валков малого диаметра. Все перечисленные типы клетей имеют только два рабочих валка одинакового диаметра и различное число опорных валков. Логично предположить существование обратного соотношения: два опорных валка (одинакового или разного диаметров) и множество рабочих валков. Приходим к понятию планетарных клетей (рис.), обжатие металла в которых производится большим числом внешних (планетарных) холостых валков, вращающихся в обоймах за счет сил трения вокруг приводных опорных валков. Такие клети при холодной прокатке не используют, они применяются при горячей прокатке листа и сорта, а также при холодной прокатке труб. Кроме валков и моталок в качестве инструмента могут быть использованы и упорные ролики, что позволяет использовать рабочие валки относительно малого диаметра;

По количеству инструментов, участвующих в процессе прокатки холодного листа. Традиционный прокатный стан непрерывный многоклетьевой с клетями кварто, нереверсивными, имеющими 2 рабочих и 2 опорных валков. Все валки вращаются относительно своих осей. Или одноклетьевой реверсивный стан, когда рабочая клеть с обеих сторон оборудована моталками, которые в нашем случае также являются вращающимися инструментами, имеющими электропривод. Шестивалковые клети имеют два рабочих и четыре опорных валка, что обеспечивает повышенную жесткость клети. Двенадцати- и двадцативалковые клети обладают большей жесткостью, их отличительной особенностью является применение холостых рабочих валков малого диаметра. Все перечисленные типы клетей имеют только два рабочих валка одинакового диаметра и различное число опорных валков. Логично предположить существование обратного соотношения: два опорных валка (одинакового или разного диаметров) и множество рабочих валков. Приходим к понятию планетарных клетей (рис.), обжатие металла в которых производится большим числом внешних (планетарных) холостых валков, вращающихся в обоймах за счет сил трения вокруг приводных опорных валков. Такие клети при холодной прокатке не используют, они применяются при горячей прокатке листа и сорта, а также при холодной прокатке труб. Кроме валков и моталок в качестве инструмента могут быть использованы и упорные ролики, что позволяет использовать рабочие валки относительно малого диаметра;

По взаимному расположению прокатываемого металла и инструмента (валков). Традиционное расположение осей валков – параллельное. С целью регулирования поперечного профиля прокатываемого металла в последнее время применяю скрещивание осей валков, под которым подразумевают такое положение валков в клети, когда одноименные валки: рабочие, опорные или пара рабочих и опорных симметрично перекошены относительно плоскости, проходящей через оси нажимных винтов (в плоскости клети) в разные стороны. Обычное движение прокатываемого металла на стане – поступательное. На стане же с многоочаговыми клетями металл меняет свое направление, последовательно огибая валки. Рабочая клеть стана выполнена по типу четырехвалковой со свободно вращающимся гибочным роликом, расположенным сбоку от рабочих валков. В результате этого полоса за один проход обжимается до 98 % в четырех точках между рабочими и опорными валками и между рабочими валками и роликом. Тот же принцип заложен в дрессировочной клети.

Все перечисленные конструкции клетей имеют вращающиеся (приводные и холостые) инструменты и симметричный очаг деформации. Возможно ли использование неподвижного инструмента, изменение формы инструмента, возможен ли асимметричный очаг деформации? Могут ли быть добавлены еще какие-либо инструменты?

Классификацию можно продолжать и по другим признакам, но даже ответы только на поставленные выше вопросы позволяют предложить ряд новых способов и устройств в области холодной прокатки листа. Например, в течение последних 10 – 15 лет во всем мире, в том числе и на кафедре ОМД МГТУ, быстрыми темпами осваивается прокатка полосы в асимметричном очаге деформации – асимметричная прокатка. Это прокатка с неодинаковыми скоростями течения металла на выходе из очага деформации со стороны верхнего и нижнего валков, что может быть достигнуто за счет использования рабочих валков с разным диаметром, изменения угловой скорости вращения валков, натяжения, условий контактного трения, вытяжки, механических свойств металла. Процесс асимметричной прокатки позволяет снизить усилие прокатки и энергозатраты на процесс деформации, уменьшить продольную и поперечную разнотолщинность, улучшить плоскостность и форму полос. Появляется возможность оперативно управлять качеством поверхности, физико-механическими свойствами проката. Асимметрия может быть получена также и в случае прокатки между подвижным и неподвижным валком, который при холодной прокатке должен иметь минимально возможный радиус.Вариацией предложенных видов холодной листовой прокатки можно получить новое техническое решение в виде прокатной клети с двумя очагами деформации, одним вращающимся валком и двумя неподвижными элементами.

18. Как влияет фориа очага деформации на формоизменение металла в различных направлениях при прокатке?

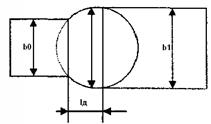

Для оценки геометрических характеристик процесса прокатки необходимо знание h0, h1, b0, b1, R (α0). Для анализа формоизменения эти 5 величин используются при расчете следующих показателей: bср, hср, lд, α0.

В зависимости от соотношения

В зависимости от соотношения  различают:

различают:

Если  >1,0-2- широкий очаг деформации

>1,0-2- широкий очаг деформации

Если  <1,0 - узкий очаг деформации

<1,0 - узкий очаг деформации

Где  ,

,

Итак при bср/lд>1,0¸2,0 – очаг деформации называется широким.

Широкие очаги характерны практически для всех листовых станов и слябингов. По закону наименьшего сопротивления металл будет растекаться в направлениях наименьшего сопротивления его течению. В широком очаге деформации суммарные силы трения, препятствующие уширению металла, всегда больше суммарных сил трения, сдерживающих вытяжку металла. Поэтому в широком очаге наблюдается преимущественно течение металла в направлении вытяжки. В пределе, когда уширение близко к нулю говорят о плоской прокатке (весь металл, смещаемый валками по высоте, уходит в направлении вытяжки).

При bср/lд<1,0 – очаг деформации называется узким.

Такие очаги присущи всем сортовым и проволочным прокатным станам, станам для прокатки ленты, плющильным станам. Суммарные силы трения в продольном направлении несколько превышают суммарные силы трения в поперечном направлении, поэтому металл интенсивно уширяется, но все-таки при прокатке вытяжка больше уширения металла. В пределе коэффициент поперечной деформации может приблизиться к μ. С увеличением коэффициента трения в узком очаге суммарные силы трения в продольном направлении увеличиваются в большей степени, чем в поперечном, за счет этого в узком очаге увеличится уширение и снизится вытяжка металла.

Изменением b0, R, Δh можно перераспределять объемы металла, смещенные валками в продольном и поперечном направлениях. Чем больше b0, тем ближе очаг деформации к широкому. Чем больше R, Δh – тем ближе очаг деформации к узкому.

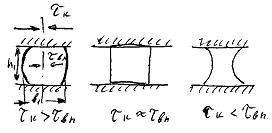

hcp/lд – определяет высоким или низким будет очаг деформации при прокатке. Кроме того, с этим показателем связана неравномерность проникновения деформации. При hcp/lд<0,5¸1,0 – очаг деформации называется низким.

Низкие очаги деформации присущи станам горячей и холодной листовой прокатки, мелкосортным, проволочным станам и плющильным. В низких очагах высотная деформация проникает на всю глубину деформируемого металла, при этом форма боковой поверхности зависит от соотношения между внешним и внутренним трением.  – контактное трение,

– контактное трение,  – внутреннее трение.

– внутреннее трение.

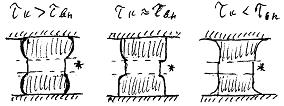

При hcp/lд>1…2,0 – очаг деформации является высоким.

Высокие очаги деформации характерен для блюмингов, слябингов, черновых проходов заготовочных станов, толстолистовых и РБС. Высотная деформация неравномерно проникает на всю глубину металла. * – область затрудненной деформации. Чем выше очаг деформации, тем больше неравномерность по высоте металла. В местах не проработанного металла будут появляться дополнительные напряжения растяжения, которые могут приводить к появлению дефектов (скворечники).

С увеличением R, Δh возрастает длина очага деформации и снижается неравномерность деформации при прокатке.

Критерии: для однозначного описания формы очага деформации, закономерностей течения металла, помимо bcp/lд и hcp/lд необходимо дополнительно задавать либо R, либо угол контакта металла с валками – α0.

19. Какие соотношения определяют предельные условия захвата и установившегося процесса прокатки? Какие мероприятия позволяют улучшить захватывающую способность валков?

Под захватом полосы валками понимают переход процесса заполнения очага деформации в установившийся процесс прокатки. Если очаг деформация заполнен, но установившийся процесс прокатки не наступил, то полагают, что захват не осуществился.

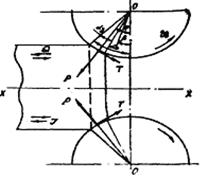

Описать механизм захвата полосы валками можно с помощью метода равновесия сил и с помощью энергетической теории взаимодействия полосы с прокатными валками.

1. Условие захвата полосы валками по теории равновесия сил.

1. Условие захвата полосы валками по теории равновесия сил.

К начальному моменту времени соприкосновения полосы с валками для равномерного движения металла необходимо равенство Рх=Тх.

К начальному моменту времени соприкосновения полосы с валками для равномерного движения металла необходимо равенство Рх=Тх.

Если полоса подводится к валкам с определенной заталкивающей силой (Q) и обладает той или иной силой инерции (I), то такой захват называется принудительным.

Для начального момента соприкосновения полосы с валками справедливы соотношения:

Если заталкивающая сила отсутствует (Qo=0), и на полосу не действуют инерционные силы (Io=0) в начальный момент времени соприкосновения полосы с валками, то такой захват называется естественным.

Естественные условия захвата:

Для обеспечения надежного естественного начального захвата необходимо, чтобы

2.Условие захвата полосы валками по энергетической теории.

С позиции энергетической теории захват полосы валками возможен, если выполняются одновременно условие полного заполнения очага деформации металлом и условие перехода от захвата к установившемуся режиму прокатки.

а) Условие полного заполнения очага деформации выполняется, когда начальная скорость полосы (Vон) удовлетворяет условию:

, где

, где

V2ок – начальная критическая скорость полосы; N0 – мощность продольных внешних сил; Nр – резерв энергии валков; m – масса полосы; R – радиус валка; Sз, S0 – площадь поперечного сечения на переднем торце полосы и в плоскости входа;  – угол заполнения;

– угол заполнения;  – угол захвата;

– угол захвата;  – угол встречи полосы с валком.

– угол встречи полосы с валком.

Физический смысл равенства заключается в следующем. Если параметры процесса прокатки таковы, что при заполнении очага деформации металлом имеется дефицит энергии, то для компенсации этого дефицита потребуется начальная кинетическая энергия, величина которой определяется начальной скорость полосы. Другими словами, при условиях, когда Vон  Vок, происходит полное заполнение очага деформации металлом.

Vок, происходит полное заполнение очага деформации металлом.

б) Условие перехода от захвата к установившемуся процессу прокатки. После полного заполнения очага деформации металлом ( ) движение полосы обеспечено, если:

) движение полосы обеспечено, если:

С другой стороны неравенство есть ни что иное, как предельное условие осуществимости установившегося режима прокатки без пробуксовки.

Date: 2015-07-27; view: 973; Нарушение авторских прав