Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Расчет режимов обработки

|

|

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Элементы режима резания обычно устанавливают в следующем порядке.

- Глубина резания (t): при черновой (предварительной) обработке назначают по возможности максимальную глубину резания – t, равную всему припуску на обработку или большей части его. При чистовой (окончательной) обработке в зависимости от требований точности размеров и шероховатости обработанной поверхности.

- Подача (S): при черновой обработке выбирают максимально возможную подачу, исходя из жёсткости и прочности системы СПИД, мощности привода станка, прочности твёрдосплавной пластинки и других ограничивающих факторов. При чистовой обработке – в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

- Скорость резания (V) – рассчитывают по эмпирическим формулам, установленным для каждого вида обработки, которые имеют общий вид

А) Рассмотрим расчет режима резания для токарно-карусельной операции 010.

Отрезка цилиндрической детали Æ490. Размер заготовки 500×500×4,5. Режущий инструмент - резец проходной прямой с пластинкой из инструментальной стали Т5К10. Глубина резания – t=4,5 мм. По таблицам справочника технолога-машиностроителя определяем подачу So=0,5 мм/об коэффициент группы стали Kг=0,85; показатель степени обработки nv=1,0;

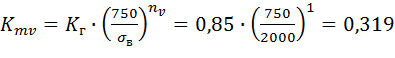

Поправочный коэффициент на обрабатываемый материал:

Коэффициент на инструментальный материал: Kиv=0,65;

Коэффициент состояния поверхности: Kпv=1;

Общий поправочный коэффициент: Kv= Kmv•Kиv•Kпv =0,21;

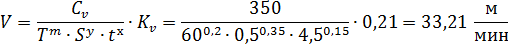

По таблице 17 стр. 269 [3] находим: Сv=350; х=0,15; y=0,35; m=0,2;

Стойкость Т=60

Определяем скорость резания:

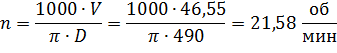

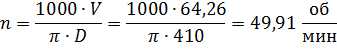

Определяем частоту вращения шпинделя по установленной скорости резания:

Б) Рассмотрим расчет режима резания для сверлильной операции 020.

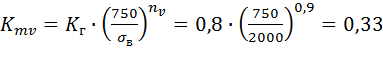

Сверление отверстия Æ50. Режущий инструмент – сверло из быстрорежущей стали Р6М5. Глубина резания – t=4,5 мм. По таблицам справочника технолога-машиностроителя определяем подачу So=0,4 мм/об; коэффициент группы стали Kг=0,8; показатель степени обработки nv=0,9;

Поправочный коэффициент на обрабатываемый материал:

Коэффициент на инструментальный материал: Kиv=1;

Коэффициент глубины сверления: Klv=1;

Общий поправочный коэффициент: Kv= Kmv•Kиv•Kпv =0,33;

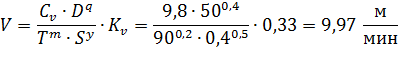

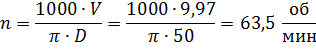

По таблице 28 стр. 278 [3] находим: Сv=9,8; q=0,4; y=0,5; m=0,2;

Стойкость Т=90.

Определяем скорость резания:

Определяем частоту вращения шпинделя по установленной скорости резания:

В) Рассмотрим расчет режимов резания для токарной операции 045.

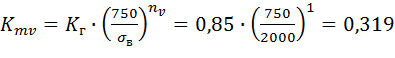

Обработка поверхности детали. Режущий инструмент - резец проходной прямой с пластинкой из инструментальной стали Т15К6. Глубина резания – t=0,5 мм. По таблицам справочника технолога-машиностроителя определяем подачу So=0,5 мм/об коэффициент группы стали Kг=0,85; показатель степени обработки nv=1,0;

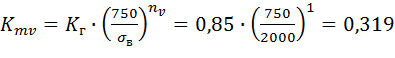

Поправочный коэффициент на обрабатываемый материал:

Коэффициент на инструментальный материал: Kиv=1;

Коэффициент состояния поверхности: Kпv=1;

Общий поправочный коэффициент: Kv= Kmv•Kиv•Kпv =0,319;

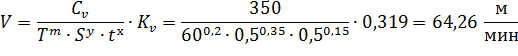

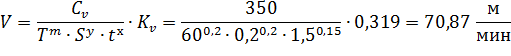

По таблице 17 стр. 269 [3] находим: Сv=350; х=0,15; y=0,35; m=0,2;

Стойкость Т=60

Определяем скорость резания:

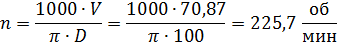

Определяем частоту вращения шпинделя по установленной скорости резания:

Расточка отверстия от Æ50 до Æ100. Режущий инструмент - резец расточной прямой с пластинкой из инструментальной стали Т15К6. Глубина резания – t=1,5 мм. По таблицам справочника технолога-машиностроителя определяем подачу So=0,2 мм/об коэффициент группы стали Kг=0,85; показатель степени обработки nv=1,0;

Поправочный коэффициент на обрабатываемый материал:

Коэффициент на инструментальный материал: Kиv=1;

Коэффициент состояния поверхности: Kпv=1;

Общий поправочный коэффициент: Kv= Kmv•Kиv•Kпv=0,319;

По таблице 17 стр. 269 [3] находим: Сv=420; х=0,15; y=0,2; m=0,2;

Стойкость Т=60

Определяем скорость резания:

Определяем частоту вращения шпинделя по установленной скорости резания:

Date: 2015-07-27; view: 757; Нарушение авторских прав