Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Агломерационная фабрика (аф)

|

|

В составе аглоизвесткового производства находятся: цех агломерации с тремя агломашинами АКМ общей площадью спекания 852 м.кв., цех обжига известняка с 12 обжигательными печами шахтного типа, Цех рудоподготовки.

АФ обеспечивает доменный цех агломератом постоянного химического состава и повышенной прочности, спекаемым из тонко измельченного концентрата с применением для интенсификации процесса молотой извести фракции 0-8 мм.

Металлургический кокс получают методом слоевого коксования. Офлюсованный агломерат производят на машинах ленточного типа. Технологическая цепочка получения агломерата начинается с подготовки шихты. В состав аглошихты вводят в основном компоненты:

а) привозной железорудный концентрат;

б) известняк, обоженную известь;

в) коксовую мелочь собственного производства;

г) железосодержащие отходы различных переделов:

• отсев агломерата

• обезвоженные шламы аглодонного производства

• прокатная окалина, пыль и др.

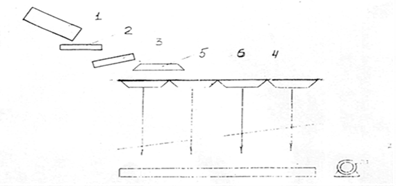

В барабанный окомкователь 1 с помощью ленточных транспортеров подаются: железорудный концентрат, известняк 5-10%, твердое топливо (до5% по С), вода, возврат до20%. Окомкование необходимо для получения комочков диаметром 3-6 мм, для обеспечения хорошей газопроницаемости слоя. Сырая шихта загружается через ленточный транспортер 2 и загрузочное устройство 3 на ленту 6 слоем высотой 200-400 мм. Твердое топливо в шихте, как правило, это кокс, зажигается с помощью зажигательного горна 5. В зажигательном горне сгорает газ или жидкое топливо, образуются продукты сгорания с температурой 1200-1350 °С, которые просасываются через слой шихты.

Твердое топливо шихты нагревается до температуры воспламенения и загорается, т.е. в слое формируется зона горения. В дальнейшем через слой просасывается холодный воздух, а все необходимое для агломерации тепло выделяется при сгорании коксовой мелочи в спекаемом слое. В результате разряжения, создаваемого в вакуум-камерах 4, при помощи дымососа Эксгаустера 7, зона горения перемещается вниз.

Над зоной горения образуется спек-агломерат, проходя через который воздух нагревается, в зоне горения происходит горение твердого топлива, восстановление и окисление оксидов железа, разложение СОз и плавление шихты. Толщина зоны горения составляет 15-20 мм.  Рис. 2

Рис. 2

Схема получения агломерата.

У продуктов горения твердого топлива высокая температура, они покидают зону горения, двигаясь ниже в слой, подогревая нижние горизонты слоя, и происходит сушка шихты. Из слоя продукты сгорания выходят с температурой 60-80 °С. До этой же температуры нагревается шихта перед загрузкой на аглоленту. Предварительный подогрев шихты необходим для устранения конденсации паров воды и переувлажнения в нижних горизонтах слоя.

Качество готового агломерата зависит не только от характера исходных материалов, но и от условий процессов спекания, т.е. от температурно-временных факторов (скорость нагрева и охлаждения, время пребывания материала в интервале оптимальных температур).

Качественным показателем агломерата является механическая прочность, газопроницаемость, восстановимость, содержание железа и примесей.

Готовый агломерат после дробления, отсева мелких фракций подается в бункера доменного цеха.

Date: 2015-08-15; view: 639; Нарушение авторских прав