Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Пятибалльная шкала коррозионной стойкости металлов

|

|

| Балл | Скорость коррозии vкор, мм/год | Категория стойкости металла |

| Не более 0,10 | Сильностойкие | |

| 0,10–1,00 | Стойкие | |

| 1,10–3,00 | Пониженностойкие | |

| 3,10–10,0 | Малостойкие | |

| Более 10,0 | Нестойкие |

Кроме глубины проникновения, оценку коррозионной стойкости можно проводить по десятибалльной шкале потери массы образца за определенный период времени на единицу площади K, г / (м2 · ч).

Пересчет обоих показателей проводят по формуле

где v K — скорость коррозии, мм/год; γ — плотность, г/см3; g K — потеря массы образца, г/(м2 · ч).

Испытания на межкристаллитную коррозию (ГОСТ 6032–84). Основной причиной межкристаллитной коррозии коррозионностойких материалов является нагрев при обработке давлением или сварке, приводящий к электрохимической гетерогенности между приграничными участками и объемом зерен.

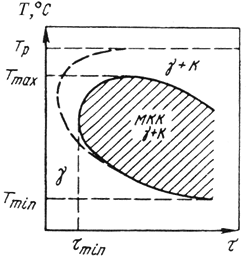

Температурно-временная область выделения по границам зерен коррозионностойких сталей карбидов хрома приведена на рис. 10.9. Внутри нее находится область сенсибилизации — повышенной чувствительности к межкристаллитной коррозии. Склонность к межкристаллитной коррозии проявляется в температурном интервале Т max – Т min за минимальное время τmin, в течение которого происходит сенсибилизация.

При испытаниях на МКК хромистые стали подвергают провоцирующему нагреву при температуре 1 100 °С в течение 30 ч, а хромоникелевые аустенитные — при температуре около 700 °С в течение до 60 ч. После нагрева образцы выдерживают в течение длительного времени в кипящем водном растворе серной или азотной кислоты. Выбор длительности выдержки и вида коррозионной среды зависит от конкретной марки стали и ее назначения.

Для контроля склонности к МКК образцы либо изгибают на оправке на угол 90°, либо подвергают травлению специальными реактивами и металлографическому исследованию. Отсутствие трещин на поверхности образца свидетельствует о его стойкости к МКК.

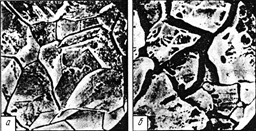

На рис. 10.10 приведены микроструктуры стали 08Х18Н10 после испытаний на межкристаллитную коррозию в разных средах.

Участки зон в сварных соединениях и термического влияния в стабилизированных сталях не теряют стойкости к МКК. Однако коррозионное разрушение может происходить по основному металлу вблизи поверхности его сплавления с металлом шва. По обе стороны сварного шва могут подвергаться разрушению зоны шириной менее 0,1 мм. Эту разновидность МКК называют ножевой коррозией. Ножевая коррозия образуется вследствие растворения карбидов Ti и Nb в узкой зоне аустенита при сварке и выделения дисперсных частиц этих карбидов и карбидов Cr по границам зерен аустенита во время охлаждения сварного соединения.

Растрескивание происходит, если растягивающие напряжения превышают критическое значение σкр (обычно σкр ≈ σ0,2), а в электролите присутствует активатор, разрушающий пассивное состояние металла (например Cl–).

Коррозионное растрескивание представляет собой разрушение металла при одновременном действии коррозионно-активной среды и растягивающих напряжений.

Испытания на коррозионное растрескивание. Этот вид испытаний проводят при нагружении образца в коррозионной среде, соответствующей служебным условиям эксплуатации детали. Среда не должна вызывать общей коррозии и оказывать воздействие на ненагруженные образцы металла. Для аустенитных хромоникелевых сталей примером такой среды может служить кипящий раствор смеси солей MgCl2, NaCl и NaNO3. Агрессивность сред должна быть не меньше той, в которой должны служить испытуемые материалы.

Ферритные стали имеют максимальную стойкость к коррозионному растрескиванию, а аустенитные — минимальную (табл. 10.3)

.

Рис. 10.9. Температурно-временная область склонности коррозионностойкой аустенитной

стали к межкристаллитной коррозии (МКК), связанной с объединением границ зерен по хрому; Т р — температура растворения карбидов;

γ — аустенит;

К — карбиды

Рис. 10.10. Микроструктура стали 08Х18Н10 после

закалки с 1050 °С в воде и отпуска при 700 °С:

а) межкристаллитная коррозия при испытании в растворе 25%-ной HNO 3 + 40 г/л Cl 6+, продолжительность 200 ч;

б) то же в растворе кипящей 65 %-ной HNO 3 + Cl 6+. ×500

Таблица 10.3

Date: 2015-07-25; view: 796; Нарушение авторских прав