Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Схема производства и характеристика технологических операций. Толстолистовая сталь широко применяется для производства труб большого диаметра, а также при строительстве кораблей

|

|

Толстолистовая сталь широко применяется для производства труб большого диаметра, а также при строительстве кораблей, мостов, котельных установок и т.д. Исходным материалом для производства горячекатаной листовой стали на современных реверсивных станах, как правило, является сляб. Однако в ряде случаев применяются и слитки, если нет возможности обеспечить стан слябами или требуется прокатка листов больших размеров.

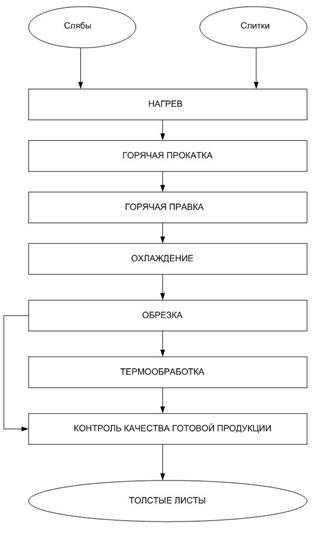

Схема технологического процесса производства толстолистовой стали (рис.7.1) включает следующие основные операции.

1. Нагрев металла перед прокаткой.

Для нагрева слябов и слитков применяют методические печи и нагревательные колодцы. Методические печи используют для нагрева слябов и слитков сравнительно небольшой массы (обычно не более 6 т), колодцы — для нагрева крупногабаритных слитков.

2. Горячая прокатка на реверсивном толстолистовом стане.

Современные толстолистовые станы, как правило, включают в себя:

— окалиноломатель с вертикальными валками;

— черновую реверсивную клеть дуо или кварто;

— чистовую реверсивную клеть кварто.

Нагретые слябы подают по рольгангу к окалиноломателю, где осуществляется их обжатие в поперечном направлении. Пластическая деформация металла вызывает отслоение печной окалины с поверхности слябов, которая тут же удаляется с помощью гидросбива. Затем слябы прокатываются в черновой клети, где осуществляется около 80% суммарного обжатия. Окончательная прокатка толстого листа производится в чистовой клети.

3. Горячая правка листовой стали для придания ей ровной поверхности.

После прокатки проводят горячую правку толстых листов на роликовых правильных машинах. Чтобы обеспечить правку при высокой температуре (650-750 °С), правильную машину устанавливают в потоке на продолжении рольганга за чистовой клетью.

Максимальная толщина листов, правку которых проводят в настоящее время на роликовых машинах, достигает 100 мм. Скорость правки зависит от сортамента и типа машины и составляет 0,2-1,5 м/с.

4. Охлаждение листов.

На толстолистовых станах листы охлаждаются при перемещении по рольгангам, транспортерам, шлепперам. Основное требование к охлаждению, каким бы способом его не осуществляли, — равномерность по сечению и поверхности.

5. Резка.

Процесс резки листов состоит из обрезки переднего и заднего концов, обрезки кромок, поперечной и продольной резки. Для обрезки боковых кромок холодного листа и его разрезки вдоль на несколько узких полос (если это требуется) применяют дисковые ножницы. Для обрезки переднего и заднего концов, поперечной резки на мерные длины применяют гильотинные ножницы.

6. Термообработка.

В цехах, производящих толстые листы, термообработке подвергают 40-50% продукции. Чаще всего применяют нормализацию, отжиг для снятия напряжений и закалку. Для термообработки толстых листов применяются преимущественно печи с роликовым или шагающим подом.

7. Контроль качества металла.

При контроле готовой продукции главным образом проверяют размеры листов (ширина, длина, толщина и разнотолщинность), качество поверхности (микронеровности, вкатанная окалина, отслоения, трещины на кромках), механические свойства, структуру, коррозионную стойкость и свариваемость, заусеницы после резки.

Для проведения контроля качества листов в потоке используют автоматические ультразвуковые установки, с помощью которых фиксируют наличие трещин в листах, грубых неметаллических включений и царапин на поверхности листов.

Исходя из сортамента и условий поставки, кроме перечисленных операций, в технологическом процессе получения толстолистовой продукции могут применяться: зачистка поверхности, удаление окалины, дрессировка (холодная прокатка с небольшими обжатиями), холодная правка и т.д.

Рис.7.1. Схема технологического процесса производства толстолистовой стали

В настоящее время современными толстолистовымм станами являются двухклетевые станы 2800 и 3600. На стане 2800 получают листовую сталь толщиной 8-50 мм, шириной 1400-2500 мм и длиной до 20 м. В сортаменте стана 3600 предусмотрена прокатка листа толщиной 5-50 мм и плит толщиной 50-200 мм. Ширина листов и плит составляет 2000-3200 мм, а максимальная длина - 28 м. Ширина листов имеет величину, кратную 10 мм, длина - 100 мм, толщина 1 мм (толщина до 30 мм) или 2 мм (толщина более 30 мм).

Date: 2015-07-25; view: 1753; Нарушение авторских прав