Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Состав и расположение агломерационных фабрик

|

|

Подготовка шихтовых материалов к доменной плавке является одним из важнейших этапов металлургического производства, так как производительность доменных печей, расход кокса и качество выплавляемого чугуна зависят от качества шихтовых материалов. Особое значение подготовка шихтовых масштабов использования бедных железом и пылеватых руд.

Одним из важнейших этапов подготовки шихтовых материалов к доменной плавке является обогащение руд, в результате чего получают мелкий железорудный концентрат. Последний не может непосредственно использоваться в доменной печи, он должен быть превращен в кусковый железорудный материал. Наиболее распространенным способом окускования железных руд являются агломерация и окатывание.

Агломерационные фабрики обычно располагают непосредственно на металлургических заводах, что связанно с необходимостью использования при производстве агломерата большого объема побочных продуктов и отходов металлургического производства, а также со сложностью транспортировки готового агломерата.

В состав аглофабрики обычно входят: отделение вагоноопрокидывателей и приемных бункеров шихтовых материалов, отделения дробления и измельчения топлива и флюсов, отделение шихтовых бункеров, отделение смешивания и окомкования шихты, отделения спекания, охлаждения, дробления и сортировки агломерата, отделение газоочистки.

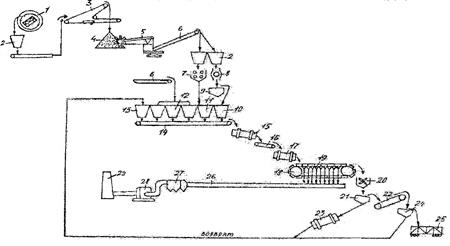

Технологическая схема производства агломерата представлена на рис. 1.

Фабрики окатышей, как правило, располагаются непосредственно на горнообогатительных предприятиях, что позволяет направлять выдаваемый им и железорудный концентрат конвейерным транспортом на окомкование.

В состав фабрик окомкования входят: отделение вагоноопрокидывателей, склад сырых материалов, отделение дробления и измельчения, отделения окомкования, обжига, грохочения, склад готовых окатышей и отсева, отделения тягодутьевых машин и газоотчисткн.

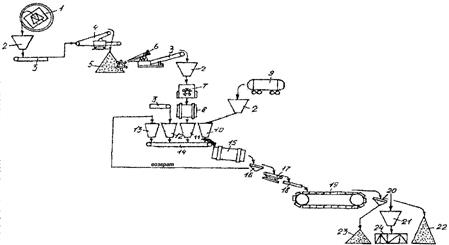

Технологическая схема производства окатышей представлена на рис. 2.

Рис. 2.1. Технологическая схема производства агломерата:

1 - вагоноопрокидывателъ; 2 - приемные бункера; 3 - штабелеукладчик;

4 - штабель; 5 - роторный экскаватор; 6 - конвейер; 7 - четырехвалковая дробилка: 8 - молотковая дробилка; 9 - грохот; 10,11,12,13-бункера соответственно для известняка, кокса, железорудного концентрата и руды, возврата; 14 - смесительный конвейер; 15 - барабанный смеситель; 16 - ленточный транспортер; 17 - барабанный окомкователь; 18 - агломерационная машина; 19 - вакуум -камеры; 20 - дробилка; 21,24- грохот; 22 - прямолинейный охладитель агломерата; 23 - барабанный охладитель возврата; 25 агловоз; 28 - газовый коллектор; 27 –пылеочистка; 28-эксгаустер; 29-дымовая труба.

Рис.2.2. Технологическая схема производства окатышей:

1-вагоноопрокидыватель; 2 -приемные бункера; 3 - конвейер; 4 - штабелеукладчик, 5 - штабель; 6 - роторный экскаватор; 7-молотковая дробилка; 8 - шаровая мельница; 9-железнодорожный цементовоз для бентонита; 10, 11, 12, 13-бункера соответственно для бентонита, известняка, железорудного концентрата и возврата; 14 - смесительный конвейер; 15 - барабанный окомкователь; 16,, 20 грохот; 17 - укладчик; 18 - питатель; 19 - конвейерная обжиговая машина; 21 - погрузочный бункер; 22 - штабель готовых окатышей; 23 - штабель отсева; 24 – окатышевоз.

Проектирование линии окускования железорудного сырья следует начинать с выбора типа и числа агломерационных или обжиговых машин, который производится на основании заданной производительности.

2.4 Выбор типа и числа конвейерных агломерационных или обжиговых машин.

Суммарная рабочая площадь агломерационных или обжиговых машин SΣ определяется по формуле, м2:

(2.1)

(2.1)

где  - годовая производительность, т/год;

- годовая производительность, т/год;

- число рабочих суток в году, сут/год;

- число рабочих суток в году, сут/год;

- удельная производительность машин, т/(м3 ч).

- удельная производительность машин, т/(м3 ч).

Число рабочих суток в году для агломерационных и обжиговых машин можно принимать 355-360. Среднее значение удельной производительности агломерационных машин рекомендуется принимать в пределах 1,3-1,5 т/(м3·ч) для обжиговых машин - 0,8-0,82 т/(м3 ч).

Число машин n на фабрике окускования, шт:

(2.2)

(2.2)

где  - рабочая площадь выбранной машины, м2

- рабочая площадь выбранной машины, м2

Основные технические данные отечественных агломерационных и обжиговых машин представлены в табл.1

Таблица 2.1

Основные технические данные отечественных агломерационных и обжиговых машин

| Тип машин | Рабочая площадь, м2 | Ширина, м | Скорость тележек, м/мин | Производительность, т/ч |

| Агломашины | ||||

| АКМ-75 АКМ 85/160 АКМ-105 АКМ-312 АКМ - 650 | 75/35 | 2,5 2,5 2,5 | 1,545 1,5-6 1,5-6 1,5-7,5 2-12 | 75-150 75-150 145-160 450-540 850-1300 |

| Обжиговые машины | ||||

| ОК-108 ОК-306 ОК - 520 | 0,5-3 0,63-3,78 1,8-5,6 | 80-95 245-255 350-400 |

Date: 2015-07-25; view: 1810; Нарушение авторских прав