Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сведения о винтовых передачах

|

|

Широкое применение винтовых механизмов объясняется целым рядом их достоинств, к которым в первую очередь следует отнести: высокую надежность; большой выигрыш в силе; возможность достижения высокой точности перемещений.

Винтовые механизмы (или передачи винт – гайка) служат для преобразования вращательного движения в поступательное (реже – поступательного во вращательного). Они делятся на передачи с трением скольжения и трением качения.

Передачи винт – гайка с трением скольжения, несмотря на существенный недостатки (повышенный износ резьбы вследствие большого трения и низкой КПД – не более 50%), широко применяются благодаря простоте изготовления и эксплуатации, а также возможности легко осуществлять самоторможение. Производство передач этого типа хорошо освоено, по ним имеется обширный теоретический и экспериментальный материал.

Конструктивно винтовые пары скольжения образуются с помощью резьб различного профиля. Резьбы того или иного вида применяются в зависимости от назначения винтовых механизмов.

В скрепляющих механизмах применяют метрическую (треугольную) резьбу, как обладающую наибольшей прочностью и повышенным приведенным коэффициентом трения. Если есть опасность заедания винта, а также при ударных нагрузках используют круглую резьбу.

В грузовых механизмах, предназначенных для передачи различной нагрузки (крутящего момента, осевой силы), обычно применяется трапецеидальная резьба, характеризующаяся достаточной прочностью, жестокостью и простотой изготовления. При передаче большой односторонней нагрузки используют упорную резьбу.

В передаточных механизмах, которые служат для передачи движения (нагрузка при этом незначительна), применяют различные виды резьб в зависимости от непосредственного назначения механизма. Так, в механизмах подачи используют винты с многозаходной трапецеидальной резьбой, что уменьшает трение; в микрометрах – метрическую резьбу и т.д.

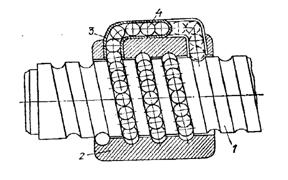

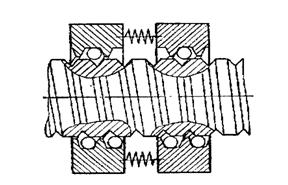

В отличие от винтовых пар с трением скольжения, рабочие поверхности в парах с трением качения не соприкасаются. Резьба винта 1 и гайки 2 выполнена в виде канавок, по которым перекатываются шарики 4, являющиеся промежуточными телами, соединяющими винт с гайкой (рис. 1.13.). Цепь шариков замыкается с помощью специального перепускного канала 3. В процессе работы происходит непрерывная циркуляция шариков, аналогичная циркуляция шариков в шарикоподшипнике.

Рисунок 1.13 Принципиальная схема шариковинтового механизма

Передачи винт-гайка с трением качения применяют в механизмах точных перемещений, следящих системах и ответственных силовых передачах. К их преимуществам по сравнению с винтовыми парами с трением скольжения относятся:

- высокий КПД, достигающий даже при относительно малом угле подъема резьбы 90%;

- высокая кинематическая чувствительность;

- минимальный износ;

- высокая точность и равномерность поступательного движения с сохранением стабильности этих параметров в процессе эксплуатации;

-возможность полного исключения осевого люфта;

-возможность надежной работы как в диапазоне температур от -600 до+500 0С, так и в агрессивных средах и вакууме;

-возможность преобразования поступательного движения одного из элементов механизма во вращательное движение другого и наоборот при малых углах подъема резьбы.

К недостаткам шариковинтовых механизмов относятся сложность и трудоемкость их изготовления. Особенно трудоемка операция шлифования специального профиля резьбы гайки и ходового винта.

Конструкция отдельных элементов шариковинтовой пары и механизма в целом в известной степени определяется эксплуатационным требованиями.

В настоящее время в шариковинтовых механизмах применяются криволинейный, прямолинейный и комбинированный профили канавок. Профили канавок рассматриваются в плоскости, перпендикулярной к винтовой линии.

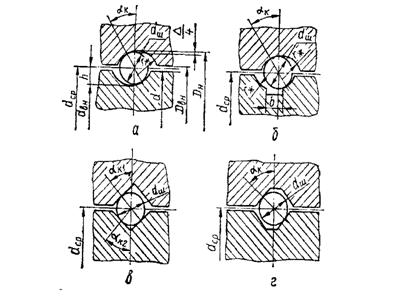

Рисунок 1.14 Виды профиля резьбы и гайки

Наиболее распространен в шариковинтовых механизмах круглый профиль канавки (рис. 1.14.а). Он характеризуется наименьшими контактными напряжениями, вследствие чего требует меньшего по сравнению с другими профилями количества шариков при одинаковой грузоподъемности. Нарезка и шлифование круглого профиля не представляют каких – либо технологических трудностей. Эксплуатация таких канавок оправдана, если они защищены от загрязнения. В случае попадания на рабочую часть механизма с круглой канавкой пыли он выходит из строя быстрее, чем механизмы с другими формами канавок. Количество смазочного материала в канавке невелико из-за малых свободных объемов для его размещения. Для улучшения условий смазки иного выполняют проточки (рис. 1.14.б). При таком конструктивном решении с рабочей поверхности можно удалять абразивные частицы и пыль.

Прямолинейный профиль резьбы (треугольный, трапецеидальный) (рис. 1.14.в, г) наиболее технологичен, обеспечивает постоянство угла контакта и позволяет получать трехточечный контакт между шариком и элементами резьбы винта и гайки. Однако он значительно уступает по нагрузочной способности криволинейному профилю. Допускаемая нагрузка на шарик, находящийся в канавке с профилем в виде дуги окружности, более чем в три раза превышает допускаемую нагрузку на шарик, лежащий на плоской поверхности треугольного профиля резьбы. Поэтому прямолинейный профиль резьбы применяется, как правило, в шариковинтовых механизмах, предназначенных для восприятия небольших осевых нагрузок, например в механизмах приборов.

Диаметр шариков выбирается, как правило, из условий грузоподъемности винтовой пары и требований, предъявляемых к ее габаритным размерам.

Обычно механизмы комплектуются шариками одинакового диаметра с разноразмерностью в пределах допуска (разность диаметров не должна превышать 3 мкм).

С целью повышения нагрузочной способности, долговечности и КПД шариковинтовых механизмов диаметр шариков желательно выбирать наибольшим, так как размеры шариков оказывают значительно большее влияние на нагрузочную способность и долговечность механизмов, чем их число. Однако увеличение размеров шариков влечет за собой увеличение габаритных размеров механизма и уменьшение его кинематической чувствительности из-за возрастания инерции движущихся масс. Диаметр шарика желательно выбирать в пределах 2,5… 10 мм.

Возврат шариков из конца резьбы гайки в начало достигает применением перепускного канала, вмонтированного в гайку. В некоторых редко встречающихся конструкциях перепускной канал выполняют в теле винта. В этом случае габаритные размеры передачи заметно уменьшаются, но гайку приходится делать значительно длиннее обычной, так как ход механизма определяется его длиной.

Нормальная и надежная работа шариковинтовых механизмов во многом зависит от конструкции и качества изготовления перепускного канала. Давно применяющимся и вместе с тем наиболее распространенным способом является перепуск шариков посредством изогнутой трубки 3 (см. рис. 1.13), соединяющей начало и конец винтовой канавки гайки 2. Направляются шарики 4 в трубку либо непосредственно концом самой трубки, либо специальными отражателями, которые устанавливаются в корпусе гайки у концов трубки. Такие отражатели имеют закаленные выступы и выполняются в форме скребка для очистки от грязи винтовой канавки. Существенный недостаток рассмотренных конструкций для возврата шариков - увеличение радиальных размеров гайки.

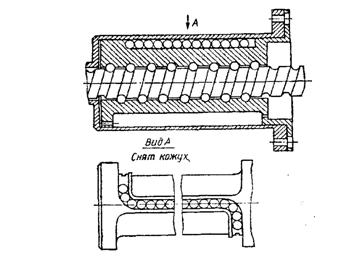

Известна другая конструкция шариковинтового механизма, в которой возврат шариков происходит по специальному каналу, профрезерованному с наружной стороны гайки и соединенному с отверстиями, ведущими к началу и концу винтовой канавки гайки (рис. 1.15). Направление шариков в канал возврат здесь также производится специальными отражателями, устанавливаемыми в начале и конце канала возврата.

При данном способе уменьшаются радиальные размеры гайки, однако, как и в ранее рассмотренных конструкциях, имеются значительные потери на трение при перемещении шариков по перепускному каналу.

Шариковинтовые механизмы могут изготавливаться с одной или несколькими замкнутыми цепочками циркулирующих шариков и соответственно с одной или несколькими трубками или каналами перепуска шариков. Увеличение количества замкнутых цепочек у одной гайки повышает надежность механизма, так как при выходе из строя одного канала работоспособность механизма может сохраниться.

Рисунок 1.15 Перепуск шариков по специальному каналу в теле гайки

В отличие от винтовой пары с трением скольжения, где вследствие изнашивания трущихся поверхностей нагрузка на витки перераспределяется, в шариковинтовой паре неравномерное распределение нагрузки между витками ввиду чрезвычайного малого износа остается долгое время. Поэтому в общем случае шариковинтовая пара не должна иметь больше 3…4 рабочих витков, так как последующие витки нагрузку практически не воспринимают, а лишь увеличивают трение, размер гайки и т.п. Если необходимо обеспечить максимальную долговечность передачи, то число витков можно увеличить до шести.

Применение многозаходных резьб с соответствующим числом замкнутых цепочек шариков также повышает нагрузочную способность шариковинтового механизма. Для винтовых передач следящих систем, механизмов приводов станков с программным управлением, промышленных роботов и других точных механизмов осевые зазоры недопустимы. Один из способов устранения зазора – создание внутреннего натяга в паре винт-гайка.

В шариковинтовом механизме предварительный натяг создается при сборке винтовой пары с шариками несколько большого диаметра. Преимущества такого способа заключаются в уменьшении габаритных размеров, массы и стоимости передачи. Однако при этом повышается износ и требуется весьма высокая точность изготовления всех элементов винтовой пары.

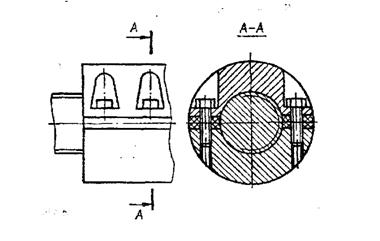

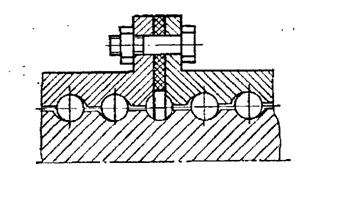

Для винтов с трением скольжения предварительный натяг можно создавать стягиванием двух полугаек, разрезанных вдоль оси винта (рис. 1.16).

Рисунок 1.16 Устранение осевого зазора стягиванием двух полугаек винтами

Другой распространенный способ устранения зазора в шариковинтовых механизмах и винтовых механизмах с трением скольжения – изменения взаимного расположения двух полугаек в осевом или угловом направлении. Гайка в этом случае состоит из двух половинок. Изменять положения полугаек только в осевом направлении можно с помощью пружин (рис. 1.17), которые создают такое усилие разжатия, которое больше максимального усилия, возникающего в процессе работы механизма, или набора прокладок (рис. 1.18).

Рисунок 1.17 Выбор осевого зазора с помощью двойной гайки и пружины

Рисунок 1.18 Двухсекционная гайка

При этом во втором случае обеспечивается большая жесткость передачи, а в первом – авторегулирование, так как по мере износа трущихся поверхностей люфт выбирается автоматически.

Устранение осевого зазора происходит и в случае поворота полугаек в угловом направлении относительно друг друга при их неизменном осевом взаимном расположении.

Материалы винтов для пар с трением скольжения должны в первую очередь обладать достаточно высокой износостойкостью и хорошей обрабатываемостью.

Материалы тяжело нагруженных винтов должны иметь высокую прочность. Винты изготовляют из углеродистых и легированных сталей (стали 45, 50, У10, б5Г, 40Х. 4ОХГ и др.). Выбор марки стали, видов термической обработки и покрытия зависит от назначения винтовой пары, срока службы, условий эксплуатации и т. п.

Материалы для гаек более разнообразны. Широко применяются гайки из антифрикционного чугуна (ГОСТ 1585-85) и серого чугуна (ГОСТ 1412-85). Чугун обладает высокими литейными свойствами, что дает возможность получать детали сложной конфигурации, а кроме того, антифрикционными свойствами. Чугун применяется в случаях отсутствия ударных нагрузок на винтовые вары.

В последнее время для изготовления гаек все шире применяют различные пластмассы (оргстекло, полиэтилен высокого и низкого давления, полистирол, фторопласт, полиамид и др.), некоторые характеристики которых обусловливают их преимущества по сравнению с металлами: коррозионная и химическая стойкость; хорошие фрикционные, демпфирующие, тепло- и электроизоляционные свойства; малый удельный вес; высокая износостойкость; низкая стоимость при массовом производстве. Пластмассы хорошо обрабатываются литьем, холодным и горячим прессованием, сваркой и резанием.

К недостаткам пластмасс следует отнести их невысокую теплостойкость (100…150 °С), способность к влагопоглощению и сравнительно быстрое старение. В отечественном машиностроении в качестве материалов для изготовления винтов и гаек для шариковинтовых механизмов служат хромистые стали ШХ6. ШХ9, ШХI5СГ (ГОСТ 801-78), цементуемые стали I8ХГТ. 12ХН3А, 12Х2Н4А, 20Х2Н4А, азотируемые стали З8Х2МЮА, ЗОХГСА (ГОСТ 4543-71). Ходовые винты иногда изготавливают из легированных сталей марок 35Х, 40Х, инструментальной легированной стали ХВГ.

Твердость поверхностей качения винта и гайки должна быть достаточно высокой (59...61 НRC3) и равномерной (неоднородность по твердости не должна превышать 3 HRC3).

Шарики изготавливают из шарикоподшипниковьх сталей (ГОСТ 801—78), а для специальных условий работы - из коррозионно-стойкой стали 95Х18. Твердость шариков, работающих при температурах до 100 С, должна быть 63…65 НRQ.

Date: 2015-07-23; view: 1877; Нарушение авторских прав