Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Допуски формы и расположения поверхностей деталей под подшипники качения

|

|

В настоящее время подшипники качения являются основным видом опор в машинах. В этой связи особое значение приобретает оптимальный выбор допусков расположения поверхностей, предназначенных для установки подшипников качения.

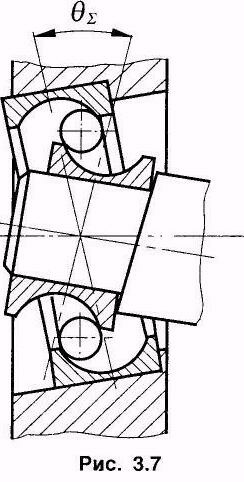

Взаимный перекос внутреннего и наружного колец подшипников вызывает появление дополнительного сопротивления вращению вала. Чем больше этот перекос, тем больше потери энергии и меньше срок службы подшипников.

Суммарный угол взаимного перекоса колец подшипника (рис. 3.7) в общем случае состоит из ряда углов, вызванных отклонениями расположения базовых элементов деталей:

,

,

где  — суммарный допустимый угол взаимного перекоса колец подшипников качения, рекомендуемые значения угла, установленные ГОСТ 3325—85, приведены в табл. 3.8;

— суммарный допустимый угол взаимного перекоса колец подшипников качения, рекомендуемые значения угла, установленные ГОСТ 3325—85, приведены в табл. 3.8;

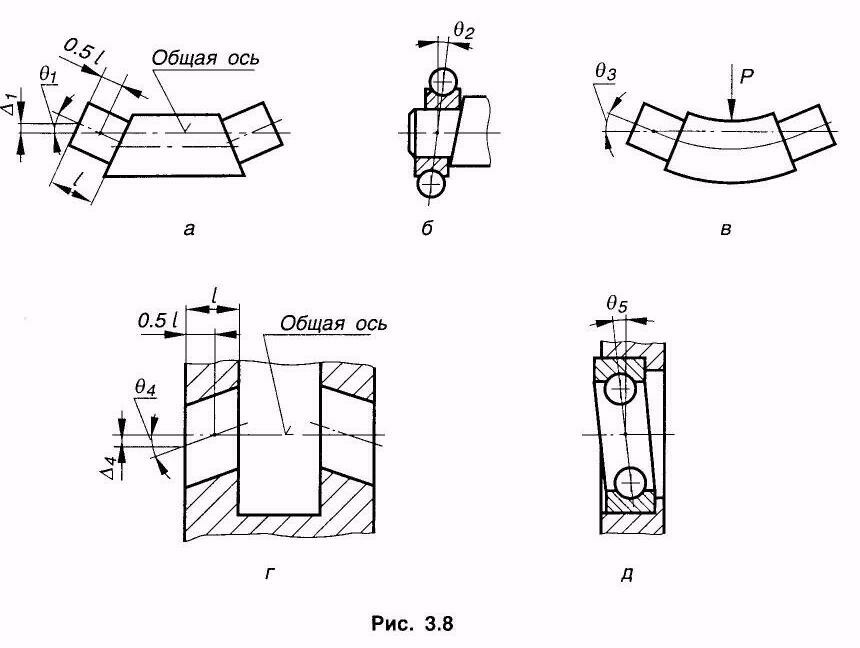

— угол, вызванный отклонением от соосности посадочной поверхности вала относительно общей оси (рис. 3.8, а);

— угол, вызванный отклонением от соосности посадочной поверхности вала относительно общей оси (рис. 3.8, а);

— угол, вызванный отклонением от перпендикулярности базового торца вала или деталей, установленных на нем, относительно общей оси посадочных поверхностей вала (рис. 3.8, б); допустимые значения угла и соответствующие ему торцовые биения, установленные ГОСТ 3325—85, приведены в табл. 3.9;

— угол, вызванный отклонением от перпендикулярности базового торца вала или деталей, установленных на нем, относительно общей оси посадочных поверхностей вала (рис. 3.8, б); допустимые значения угла и соответствующие ему торцовые биения, установленные ГОСТ 3325—85, приведены в табл. 3.9;

— угол прогиба линии вала под действием нагрузки (рис. 3.8, в);

— угол прогиба линии вала под действием нагрузки (рис. 3.8, в);

значение угла рассчитывается по соответствующим формулам;

— угол, вызванный отклонением от соосности посадочной поверхности отверстия относительно общей оси отверстий (рис. 3.8, г);

— угол, вызванный отклонением от соосности посадочной поверхности отверстия относительно общей оси отверстий (рис. 3.8, г);

— угол, вызванный отклонением от перпендикулярности базового торца корпуса относительно общей оси (рис. 3.8, д); допускаемые значения угла и соответствующие ему торцовые биения, установленные ГОСТ 3325—85, приведены в табл. 3.10.

— угол, вызванный отклонением от перпендикулярности базового торца корпуса относительно общей оси (рис. 3.8, д); допускаемые значения угла и соответствующие ему торцовые биения, установленные ГОСТ 3325—85, приведены в табл. 3.10.

Таблица 3.8

| Тип подшипника | Допускаемый угол перекоса

|

| Радиальные однорядные шариковые | 8' |

| Радиально-упорные шариковые | 6' |

| Радиальные с цилиндрическими роликами с модифицированным контактом | 6' |

| Радиально-упорные конические с модифицированным контактом на наружном кольце | 8' |

| Радиально-упорные конические с небольшим модифицированным контактом | 4' |

В общем случае синтез погрешностей должен проводиться, безусловно, с учетом вероятности возникновения причин, вызывающих перекосы у колец подшипника качения. Но сложение всех углов вероятностным методом не оправдано, так как при вращении вала перекос внутреннего кольца подшипника в результате отклонения от соосности шеек вала в каждый момент времени может как складываться с остальными погрешностями, так и вычитаться. Поэтому в учебных целях будем рассматривать самые неблагоприятные расположения погрешностей, когда суммарный угол перекоса равен сумме составляющих погрешностей.

Зная допустимый суммарный перекос  и ряд составляющих его частей, можно найти долю перекоса, приходящуюся на отклонения, например, от соосности поверхностей вала

и ряд составляющих его частей, можно найти долю перекоса, приходящуюся на отклонения, например, от соосности поверхностей вала  и корпуса

и корпуса  :

:

Между углами перекоса колец подшипника и соответствующими предельными отклонениями у деталей существует определенная зависимость. Например, отклонения от соосности рассчитывают на основании геометрических построений:

• для вала (см. рис. 3.8, а):

• для отверстий в корпусе (см. рис. 3.8, г):

где  и

и  — углы, вызванные отклонением от соосности, рад;

— углы, вызванные отклонением от соосности, рад;

— длины посадочных поверхностей, мм.

— длины посадочных поверхностей, мм.

Связь между торцовыми биениями и вызываемыми ими углами перекоса 62 и 65 более сложная, поэтому эти значения рассчитаны по рекомендациям [5, 8] (табл. 3.9 и 3.10).

Рассмотрим подробнее причины, вызывающие появление углов перекоса  и

и  . Для определения допусков взаимного расположения, влияющих на эти параметры, необходимо рассмотреть различные крепления подшипников в корпусе и на валу.

. Для определения допусков взаимного расположения, влияющих на эти параметры, необходимо рассмотреть различные крепления подшипников в корпусе и на валу.

Таблица 3.9

| Интервал номинальных диаметров валов d, мм | Допуск торцового биения заплечика вала, не более | |||

| Класс точности подшипника | ||||

| 0 | 6 | |||

Биение  , мкм , мкм

| Угол

| Биение  , мкм , мкм

| Угол

| |

| Свыше 18 до 30 | 21 | 1.50' | 13 | 1.10' |

| Свыше 30 до 50 | 25 | 16 | ||

| Свыше 50 до 80 | 30 | 0.75' | 19 | 0.40' |

| Свыше 80 до 120 | 35 | 22 |

Таблица 3.10

| Интервал номинальных диаметров отверстий в корпусах D, мм | Допуск торцового биения заплечика корпуса, не более | |||

| Класс точности подшипника | ||||

| 0 | 6 | |||

Биение  , мкм , мкм

| Угол

| Биение  ,мкм ,мкм

| Угол

| |

| Свыше 30 до 50 | 39 | 1.50' | 25 | 1.10' |

| Свыше 50 до 80 | 46 | 30 | ||

| Свыше 80 до 120 | 54 | 1.10' | 35 | 0.50' |

| Свыше 120 до 180 | 63 | 0.90' | 40 | 0.45' |

| Свыше 180 до 250 | 72 | 0.85' | 46 | 0.40' |

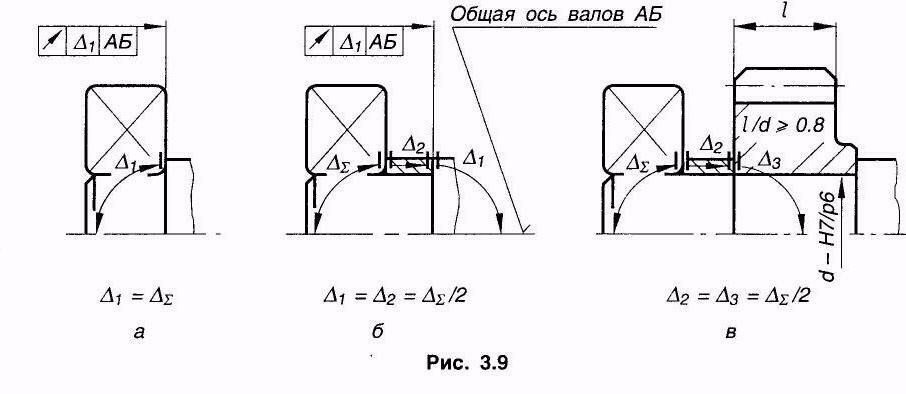

При анализе разного вида креплений подшипников на валу можно выделить три наиболее характерные схемы.

Схема 1 (рис. 3.9, а). На точность положения внутреннего кольца подшипника влияет только торцовое биение заплечиков вала, следовательно, допуск на отклонение берется непосредственно из табл. 3.9.

Схема 2 (рис. 3.9, б). На точность положения кольца подшипника влияют отклонения от параллельности торцов втулки и торцовое биение заплечиков вала. В этом случае табличное значение делится на две части, одна из которых относится к отклонению от параллельности торцов втулки, а другая — к торцовому биению заплечиков вала.

Схема 3 (см. рис. 3.9, в). Зубчатое колесо сопрягается с валом по одной из посадок с натягом и l/d? 0.8. В этом случае основной базой является цилиндрическая посадочная поверхность колеса, а перекос подшипника вызывается отклонением от параллельности торцов втулки и биением торца колеса относительно оси посадочного отверстия.

Если l/d < 0.8 или зубчатое колесо сопрягается с валом по переходной посадке, на положение кольца подшипника будут влиять отклонения от параллельности торцов втулки и колеса, а также торцовое биение заплечиков вала. Отклонения каждой из деталей будут составлять одну треть табличной величины.

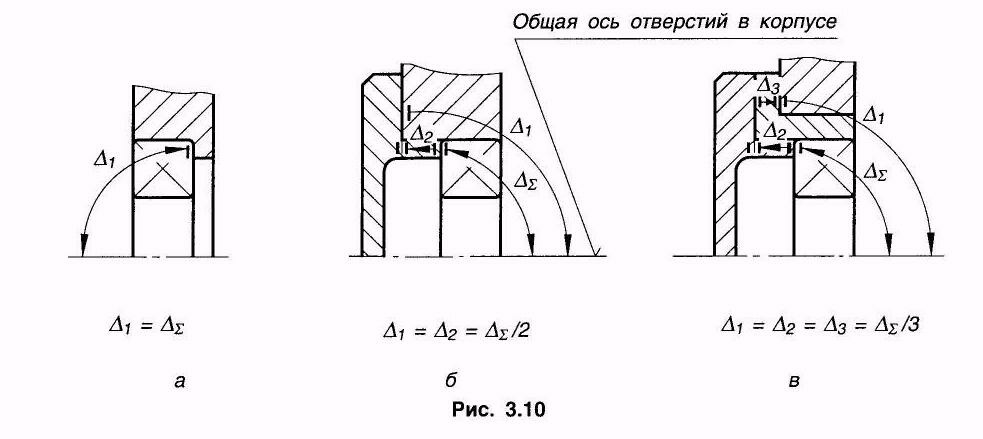

При креплении подшипника в корпусе наиболее характерными с точки зрения влияния на точность его позиционирования являются три схемы.

Схема 1 (рис. 3.10, а). На точность положения наружного кольца подшипника влияет только отклонение от перпендикулярности заплечиков корпуса. Допуск на торцовое биение берется из табл. 3.10.

Схема 2 (рис. 3.10, б). На точность положения кольца подшипника влияют отклонения от параллельности торцов крышки и от перпендикулярности платиков корпуса. В этом случае допуск расположения каждой из двух деталей будет составлять половину табличного.

Схема 3 (рис. 3.10, в). На точность положения кольца влияют отклонения трех деталей: крышки, стакана и корпуса. Допуски параллельности торцов крышки и стакана, а также перпендикулярности платика корпуса относительно общей оси будут составлять по одной трети табличного значения.

На качестве работы подшипников сказываются отклонения формы дорожек качения колец, которые копируют неровности посадочных поверхностей вала и корпуса. С целью ограничения этого влияния стандартом устанавливаются жесткие требования к цилиндричности посадочных поверхностей вала и корпуса.

Для подшипников классов точности 0 и 6 допуск круглости и допуск профиля продольного сечения не должен превышать IT/4, где IT — допуск размера посадочной поверхности вала или отверстия.

Date: 2015-06-11; view: 2340; Нарушение авторских прав