Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Отстаивание

|

|

Отстаивание (О) применяют для разделения пылей, суспензий и эмульсий. Из-за небольшой скорости осаждения взвешенных частиц О применяют для частичного разделения неоднородных систем (НС): пылей, суспензий и эмульсий. Преимущества процесса – простое аппаратурное оформление и малые энергетические затраты.

Движущая сила процесса – сила тяжести.

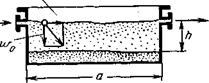

Сущность О заключается в том, что НС пропускается через камеру (рис. 4.4), на дно которой под действием сил тяжести осаждаются взвешенные частицы. При отстаивании

|

| |||||||||

| |||||||||

|  | ||||||||

| |||||||||

должны соблюдаться два основных требования: 1)время пребывания элементов потока в аппарате должно быть равно или больше времени осаждения частиц; линейная скорость потока в аппарате должна быть значительно меньше, чем скорость осаждения.

Несоблюдение первого приводит к тому, что частицы не успевают осесть, а второго – к тому, что возникающие вихревые токи поднимают осаждающиеся частицы.

Установим связь между производительностью отстойной камеры и ее размерами. Обозначим (рис. 4.4):

Vсек – производительность камеры м3/сек;

w0 – скорость осаждения частицы в м/сек;

t0 – время осаждения частицы в сек;

w – линейная скорость потока в аппарате в м/сек;

a, b, h – размеры камеры в м.

Рабочий объем аппарата может быть определен по уравнению:

Vр = a × b × h = Vсек× t0 (4.1)

Но t0 = h/w0, тогда

Vсек = a × b ×w0 (4.2)

Произведение a × b = F есть площадь осаждения и, следовательно, производительность отстойного аппарата равна произведению площади осаждения на скорость осаждения. Скорость осаждения, необходимая для расчета определяется закономерностями гидрокинетики через критериальное уравнение, связывающее критерии Рейнольдса и Архимеда.

Аппараты, предназначенные для проведения процессов отстаивания, обычно называются отстойниками.

Отстойники для пьлей. Все отстойники для пылей являются непрерывно действующими или полунепрерывно действующими аппаратами. Газовий поток проходит через аппарат непрерывно, а осевшая пыль выгружается из него или непрерывно, или периодически.

Простейшим отстойником является отстойннй газоход — расширенная часть

|

|

газопровода (рис. 4.5.). Отстойннй газоход снабжается перегородками 1 и сборниками пыли 2. Благодаря наличию перегородок газовый поток завихряется и возникающие при атом центробежные силы способствуют осаждению частиц пыли. Из сборников пыль выгружается периодически.

Отстойники для суспензий. Отстойники для суспензий работают как полупепрернвно действующие или непрернвно действующие аппараты.

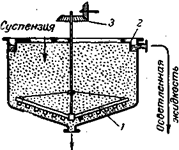

На рис. 4.6. показан непрернвно действующий отстойник с гребками. В производствешшх условиях такой отстойник является наиболее рентабельным. Суспензия поступает в верхнюю часть аппарата, осветленная жидкость выводится через кольцевой желоб 2, осадок собирается в нижней части аппарата. Гребок 1, совершающий

|

0,02—0,5 оборота в 1 мин, разрыхляет осадок и перемещает его по дну к разгрузочному штуцеру в центре отстойника.

|

Отстойники для амульсий различают периодического и непрернвного действия.

Непрерывно действующий отстойник для эмульсий представляет собой цилиндрическую емкость, снабженную вводным и выводньм патрубками. Змульсия вводится в среднюю часть аппарата между двумя перфорированньши перегородами. После расслаивания легкая жидкость удаляется из аппарата через верхний отводннй патрубок, а тяжелая — через нижний.

В заключение отметим, что конструктор отстойной аппаратуры имеет незначительные возможности для интенсификации процесса. Единственннм путем интенсификации является увеличение площади осаждения, что достигается размещением в аппарате большого числа полок.

ОСАЖДЕНИЕ ПОД ДЕЙСТВИЕМ ЦЕНТРОБЕЖНОЙ СИЛЫ (ОЦС)

ОЦС применяется для разделения пылей, суспензий и эмульсий. Чтобн осуществить зтот процесе, к осаждаемым частицам необходимо приложить центробежные силы, что достигается введением разделяемого потока в поле действия центробежннх сил.

Для создания поля центробежных сил в технике используется два приема: 1) обеспечивают вращательное движение потока жидкости (газа) в неподвижном аппарате; 2) поток направляют во вращающийся аппарат, где перерабатываемые продукты вращаются вместе с аппаратом. В первом случае происходит циклонный процесс, а во втором – отстойное центрифугирование.

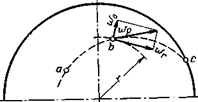

Физическая сущность ОЦС заключается в том, что во вращающемся потоке на взвешенную частицу действует центробежная сила, направляющая ее к периферии от центра по радиусу со скоростью, равной скорости осаждения ×w0 (рис.4.7). Окружная скорость несущего частицу потока ×wr. Частица движется а результирующей скоростью ×wр по траектории abc и оседает на стенках аппарата.

Процесс осаждения протекает под действием центробежной силы

(4.3)

(4.3)

|

Если вспомнить, что сила тяжести без учета подъемных (архимедовых) сил составляет:

Gg = m×g (4.4)

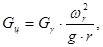

Из сопоставления уравнений (3) и (4) следует:

(4.5)

(4.5)

т.е. центробежная сила больше силы тяжести в w2r/g×r раз. В производственных процессах соотношение между wr и r таково, что центробежная сила не меньше, чем на два порядка превышает силу тяжести.

Циклонный процесс используется преимущественно для разделения пылей, однако находит свое применение и для разделения суспензий (гидроциклоны).

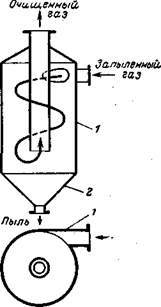

Сущность циклонного процесса заключается в том, что поток, несущий взвешенные частицы, вводят в аппарат тангенциально через входную трубу (рис. 4.8) с рассчитанной скоростью 10 – 40 м/сек. В случае газов и 5 – 25 м/сек в случае жидкостей. Благодаря тангенциальному вводу и наличию центральной выводной трубы поток начинает вращаться вокруг последней, совершая при прохождении через аппарат несколько оборотов. Под действием возникающих центробежных сил взвешенные частицы отбрасываются к периферии, оседают на внутренней поверхности корпуса 1, а затем опускаются в коническое днище 2 и удаляются из аппарата через патрубок. Освобожденный от взвешенных частиц поток выводится из циклона через выводную трубу.

Рис. 4.8. Схема устройства циклона: Рис. 4. 9 Схема отстойной центри-

1 – корпус; 2 – коническое днище. фуги периодического действия

с ручной выгрузкой осадка.

Отстойное центрифугирование применяется преимущественно для разделения суспензий и эмульсий во вращающихся аппаратах, называемых отстойными центрифугами.

Процесс осаждения в центрифугах характеризуется теми же законами, что и осаждение в циклонах, а следовательно и все приведенные выше формулы справедливы и для них.

Центрифуги различают по принципу действия (периодические, непрерывные); по способу выгрузки материала (с ручной и механизированной выгрузкой) и по расположению вала (вертикальные, горизонтальные, наклонные).

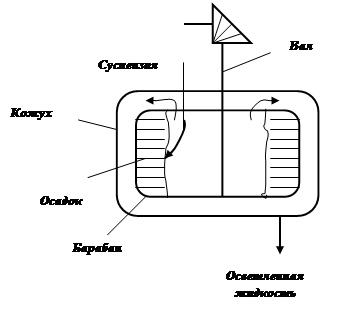

Схема простейшей отстойной центрифуги с вертикальным расположением вала показана на рис.4.9. Центрифуга рассчитана на ручную выгрузку осадка.

Основные части этой центрифуги – сплошной барабан 2, насаженный на вращающийся вал 1, и кожух 3. Под действием центробежной силы твердые частицы осаждаются из суспензии, подаваемой в центрифугу, и отлагаются в виде сплошного осадка на стенке барабана; осветленная жидкость переливается в кожух и удаляется из него через расположенный внизу патрубок. По окончании отстаивания центрифугу останавливают и выгружают осадок вручную.

|

перемещается к окнам 5, перетекает в кожух 4 и удаляется через нижний

|

патрубок. Осадок непрернвно перемещается в барабане справа налево при помощи шнека, которнй вращается со скоростью, иесколько меньшей, чем скорость вращения барабана. Через окна 2 осадок выбрасывается в кожух и выводится из центрифуги через распо-ложенный внизу патрубок.

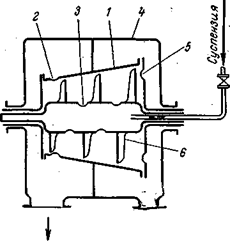

Отстойные центрифуги для разделения эмульсий называются сепараторами. В промышленности широко применяются одно - и многокамерные, а также тарельчатые сепараторы. Так же, как и центрифуги, они имеют барабан, насаженный на вертикальный вал с приводом.

Осаждение под действием электрического поля взвешенных в газе твердых и жидких частиц имеют существенные преимущества с другими способами осаждения. Так, при электрическом осаждении частиц небольших размеров им удается сообщить значительный электрический заряд и благодаря этому осуществить процесс осаждения очень малых частиц, который невозможно провести под действием силы тяжести или центробежной силы.

Физическая сущность электроосаждения состоит в следующем. Газовый поток, содержащий взвешенные частицы, ионизирут. При этом они приобретают электрический заряд. При прохождении ионизированного газового потока в электрическом поле между двумя электродами заряженные частицы перемещаются к противоположно заряженным электродам и оседают на них.

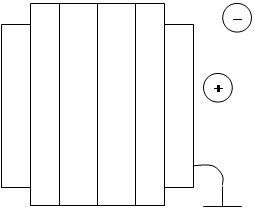

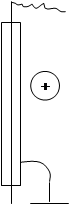

В промышленности злектроосаждение взвешенннх частиц из газа проводится следующим способом. Газовий поток направляется внутрь трубчатых (или между пластинчатыми) положительних злектродов, которые заземляются. Внутри трубчатых злектродов (рис. 4.11, а) или между пластинчатими електродами (рис. 4.11, б) натягиваются тонкие проволоки, являющиеся катодами.

В промышленности злектроосаждение взвешенннх частиц из газа проводится следующим способом. Газовий поток направляется внутрь трубчатых (или между пластинчатыми) положительних злектродов, которые заземляются. Внутри трубчатых злектродов (рис. 4.11, а) или между пластинчатими електродами (рис. 4.11, б) натягиваются тонкие проволоки, являющиеся катодами.

|  | ||||||||||||||||||||

| |||||||||||||||||||||

| |||||||||||||||||||||

| |||||||||||||||||||||

| |||||||||||||||||||||

| |||||||||||||||||||||

| |||||||||||||||||||||

|  | ||||||||||||||||||||

| |||||||||||||||||||||

|  | ||||||||||||||||||||

| |||||||||||||||||||||

А б

Рис. 4.11. Формы алектродов: а — трубчатые; б — пластинчатые

Если соединить алектродн с источником постоянного тока, создающего на злектродах разность потенциалов 4—6 кв/см, и обеспечить плотность тока 0,05—0,5 ма/м длины катода, то запыленими газ при пропусканий его между электродами почти полностью освобождается от взвешенных частиц.

В процессах злектроосаждения происходят следующие злектрические явления. Вследствие высокой разности потенциалов на электродах и неоднородности злектричского поля (сгущение силовых линий у электрода с меньшей поверхностью — катода) в слое газа у катода образуется односторонний поток электронов, направленый к аноду. В этом слое в результате соударений электронов с нейтральними молекулами газ ионизируется. Внешним признаком ионизации является свечение слоя газа или образование «короны» у катода.

При ионизации образуются как положительнне, так и отрицательные ионы; положительные ионы остаются вблизи «короны», а отрицательные направляются с огромной скоростью к аноду, встречая и заряжая на своем пути взвешенные в газе частицы.

Получившие отрицательннй заряд взвешенные частицы под действием злектрического поля перемещаются к аноду. Скорость движения взвешенных частиц, получивших заряд, невелика; она зависит от размера частиц и гидравлического сопротивления газовой среды. Обычно скорости злектроосаждения колеблются в пределах от нескольких сантиметров до нескольких десятков сантиметров в секунду.

Скорость злектроосаждения несколько увеличивается под влиянием «злектрического ветра», возникающего вследствие передачи импульса движущихся ионов газа газовой среде и взвешенным частицам.

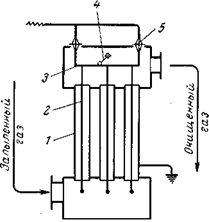

Аппаратн для злектроосаждения называют в технике злектро-фильтрами. Злектрофильтры по форме злектродов делятся на трубчатие и пластинчатые. Трубчатий злектрофильтр показан на рис. 4.12. Запыленный газ поступает в аппарат через газоход и распределяется по трубчатим электродам 1, внутри которнх находятся коронирующие злектроды 2. Они подвешены на общей раме З, опирающейся на изоляторы 5. Осаждающиеся на внутренней поверхности трубчатых электродов частицы стряхиваются ударным приспособлением 4 и собираются в нижней части аппарата. Очи-щенный газ удаляется через газоход.

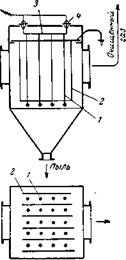

Аналогично предыдущему устроен пластинчатый злектрофильтр (рис. 4.13). В этом аппарате коронирующими злектродами служат проволоки 1, а осадительными — пластины 2, выполненные из проволочной сетки.

|

| ||||

В зависимости от характера осаждаемнх из газа частиц, различают сухие и мокые злектрофильтры. Первые применяют для очистки газов от пыли, а вторые — от мельчайших капель жидкости, взвешенных в газе.

Date: 2015-06-11; view: 2206; Нарушение авторских прав