Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технология работы моталки стана 1700 холодной прокатки

|

|

Подкатом (заготовкой) для двухклетевого реверсивного стана служит горячекатаная травленная полоса из нелегированной или микролегированной углеродистой стали с обрезанным под прямым углом передним и задним концами, смотанная в рулон.

Предназначенные для проката рулоны электромостовым краном устанавливаются на загрузочный конвейер с шагающей балкой, при помощи которых в автоматическом режиме или по команде оператора главного поста, рулоны транспортируются к последней загрузочной секции, где их разворачивает на 1800 устройство поворота, принимает транспортная тележка и подает к разматывателю.

На участке между загрузочным конвейером и разматывателем при помощи фотоэлементных устройств производится измерение параметров рулона: ширина, наружный внутренний диаметры с целью установки и центрирования рулона на оси барабана разматывателя. После установки рулона на барабан разматывателя рулон фиксируется при помощи гидравлики четырьмя разжатыми сегментами.

Опускается прижимной ролик на наружные витки рулона и он прокручивается в положение, удобное для отгибания переднего конца скребковым отгибателем.

После захвата переднего конца рулона скребковым отгибателем включается привод вращения барабана разматывателя и прижимного ролика на транспортировку его до трехроликовой правильно-тянущей машины, где производится правка деформированных участков и обеспечение необходимого изгиба полосы для последующей транспортировки и задачи ее в раствор рабочих валков первой клети.

Заправка полосы, настройка стана производятся при пониженной скорости в режиме толчка. При заправке полосы важно, чтобы скорость захвата металла валками не была очень высокой, так как в противном случае металл может не войти в валки, поскольку с повышением скорости коэффициент трения уменьшается.

В процессе пуска и торможения стана скорость прокатки изменяется от нуля до полной. При увеличении скорости прокатки и сохранении неизменным раствора валков толщина металла не остается постоянной – она уменьшается (явление «эффекта скорости»), [1]. В связи с этим необходимо, чтобы длина части полосы, прокатываемой в процессе пуска и торможения и выходящей из допусков по толщине, была минимальной, т.е. чтобы время процессов пуска и торможения было наименьшим.

Холодная прокатка металла должна выполняться с натяжением полосы между клетями и между клетью и моталкой. Лишь при этом условии возможно получение листа высокого качества. Отсутствие натяжения считается аварийным режимом, так как это может привести в лучшем случае к некачественной поверхности, а в худшем – к петлеобразованию, попаданию петли в валки и их поломке.

Процесс прокатки начинается с захвата переднего конца рулона скребковым отгибателем, после чего включается привод вращения барабана разматывателя и прижимного ролика на транспортировку его до трехроликовой правильно-тянущей машины, где производится правка деформированных участков и обеспечение необходимого изгиба полосы для последующей транспортировки и задачи ее в раствор рабочих валков первой клети.

Величина предварительного раствора рабочих валков клетей №1 и №2 и режимы прокатки устанавливаются автоматически после введения оператором главного поста в ЭВМ номера программы, соответствующей данному сортаменту.

Транспортировка переднего конца полосы от разматывателя до реверсивной моталки №2 производится на заправочной скорости 0,5ч1 м/с (30ч60 м/мин). После захвата полосы реверсивной моталкой №2 и намотки двух – трех витков создается прокатное натяжение и стан разгоняется до рабочей скорости (не более 22 м/с).

Холодная прокатка на реверсивном стане осуществляется в автоматическом режиме. Однако, по мере необходимости или в случае аварийной ситуации, оператор может переходить на «ручное управление», изменяя режимы прокатки, либо производить форсированную остановку стана.

За 120ч140 метров до заднего конца рулона система автоматического ведения процесса прокатки или оператор главного поста, работая в режиме «ручного» управления, дают команду на торможение, снижая скорость от рабочей до заправочной.

На заправочной скорости 0,5ч1 м/с задний конец рулона, проходя через рабочие валки клетей №1 и №2 и проводковую арматуру стана, наматывается на наружную часть рулона, находящегося на барабане реверсивной моталки №2 при прижатом амортизирующем ролике. На этой операции процесс прокатки рулона за первый проход заканчивается.

При прокатке металла в два прохода после завершения первого прохода производится реверс вращения рабочих валков клетей №1 и №2 и барабана моталки №2. Дальнейшие технологические операции выполняются в той же последовательности.

|

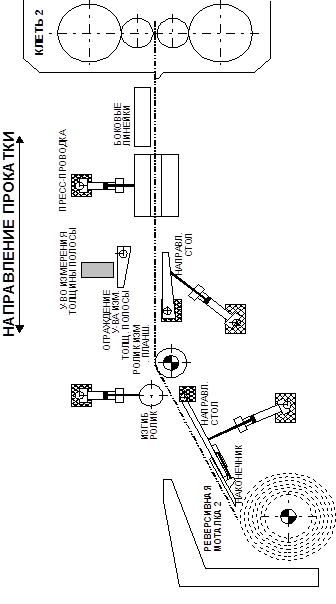

Общая схема намотки и кинематическая схема моталки представлены на рисунке 1.2.1 и рисунке. 1.2.2 соответственно.

Рисунок 1.2.1. Общая схема механизма моталки

Рисунок 1.2.2. Кинематическая схема привода реверсивной моталки

Date: 2015-07-02; view: 1430; Нарушение авторских прав