Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Порядок выполнения визуального и измерительного контроля подготовки и сборки деталей под сварку

|

|

6.4.1. При подготовке деталей под сварку необходимо контролировать:

наличие маркировки и (или) документации, подтверждающей приемку полуфабрикатов, деталей, сборочных единиц и изделий при входном контроле;

наличие маркировки изготовителя материала на деталях, подготовленных под сварку;

наличие удаления механическим путем зоны термического влияния в месте термической (огневой) резки заготовок (необходимость должна быть указана в конструкторской или технологической документации);

геометрическую форму обработанных кромок, в том числе при подготовке деталей с различной номинальной толщиной стенки;

геометрическую форму обработанных внутренних поверхностей; кольцевых деталей;

форму подкладных пластин (колец) и расплавляемых вставок;

наличие заварки разъема подкладной пластины (кольца), качество шва заварки подкладной пластины (кольца), а также наличие зачистки шва заварки разъема подкладной пластины (кольца);

чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, влаги, масла и. т.п.) подлежащих сварке (наплавке) кромок и прилегающих к ним поверхностей, а также подлежащих неразрушающему контролю участков материала.

6.4.2. При сборке деталей под сварку визуально необходимо контролировать:

правильность установки подкладных пластин (колец);

правильность установки временных технологических креплений;

правильность сборки и крепления деталей в сборочных приспособлениях;

правильность расположения и количество прихваток и их качество;

правильность установки приспособлений для поддува защитного газа;

правильность нанесения активирующего флюса и защитной флюс-пасты;

наличие защитного покрытия от брызг расплавленного металла на поверхности деталей из аустенитных сталей, свариваемых ручной дуговой и полуавтоматической (автоматической) сваркой плавящимся электродом в среде защитного газа;

чистоту кромок и прилегающих к ним поверхностей деталей.

6.4.3. Измерительный контроль при подготовке деталей под сварку (рис. 2) осуществляется для проверки:

размеров разделки кромок (углы скоса кромок, толщина и ширина притупления кромок разделки);

Примечание. Радиусы скругления размером до 1,0 мм в местах перехода поверхностей разделки, а также размер скоса внутренней кромки, выполняемый для улучшения условий выявления непровара в корне шва при радиографическом контроле, измерению не подлежат.

размеров (диаметр, длина, угол выхода резца) расточки (раздачи) концов труб по внутреннему диаметру;

размеров подкладных пластин (колец) и расплавляемых вставок (ширина, толщина, углы скоса, диаметр);

размеров элементов секторных отводов;

перпендикулярности торцов подготовленных под сварку цилиндрических деталей к их образующим;

минимальной фактической толщины стенки цилиндрической детали после расточки по внутреннему диаметру;

размеров отверстий под штуцер (патрубок) и обработки кромок в трубе (коллекторе, корпусе);

толщины и ширины подкладки в замковом соединении;

ширины зоны механической зачистки наружной и внутренней поверхностей деталей и шероховатости поверхностей кромок и прилегающих поверхностей деталей, в том числе места зачистки шва разъема остающейся подкладной пластины (кольца).

6.4.4. Измерительный контроль соединений, собранных под сварку (рис. 3), включает проверку:

размеров швов приварки временных технологических креплений;

* Размер измерению не подлежит, обеспечивается режущим инструментом и оценивается визуально.

* Размер измерению не подлежит, обеспечивается режущим инструментом и оценивается визуально.

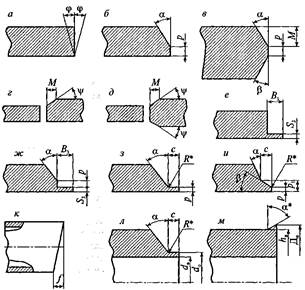

Рис. 2. Размеры, контролируемые измерением при подготовке деталей под сварку (начало):

а — I-образная разделка кромки (без скоса кромки); б — V-образная односторонняя разделка кромки; в — V-образная двухсторонняя разделка кромки; г, д — подготовка к сварке стыкового соединения деталей, значительно отличающихся по толщине; е, ж — подготовка к сварке замкового соединения; з — У-образная разделка кромки; и — V-образная двухскосная разделка кромки; к — отклонение от перпендикулярности торца трубы; л — подготовка кромок штуцера Ду 10—65; м — I-образная разделка с присадочным выступом

* Размер измерению не подлежит, обеспечивается режущим инструментом и оценивается визуально.

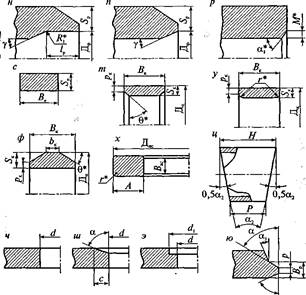

Рис. 2. Окончание:

н — цилиндрическая расточка (раздача) концов труб по внутреннему диаметру; и — коническая расточка труб по внутреннему диаметру; р — притупление внутренней кромки трубы; с — подкладная остающаяся пластина; т, у — подкладное стальное остающееся кольцо; ф — подкладное стальное остающееся кольцо; х — расплавляемая проволочная вставка; ц — сектор отвода; ч,ш,э — рассверловка отверстия под штуцер (патрубок) в корпусе (трубе, коллекторе); ю — разделка кромок под автоматическую сварку в среде защитных газов

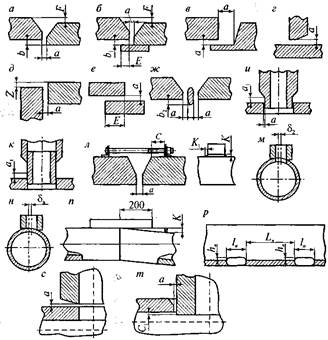

Рис. З. Размеры, контролируемые при сборке соединения под сварку:

а — стыковое соединение; б — стыковое соединение с остающейся подкладной пластиной (кольцом); в — стыковое замковое соединение; г — тавровое соединение; д — угловое соединение; е — нахлесточное соединение; ж — стыковое соединение с расплавляемой вставкой; и, к — угловые соединения штуцеров; л — соединение с приварными элементами временных креплений; м — соединение с несоосностью осей штуцера и корпуса; н — соединение с несоосностью осей в угловых

соединениях труб; п — соединение с переломом осей цилиндрических деталей; р — прихватки соединения; с, т — тройниковое (угловое) соединение

расстояния технологического крепления от кромки разделки и расположения креплений по длине (периметру) соединения (при необходимости, в случае если в технической документации оговорено расстояние между соседними креплениями);

величины зазора в соединении, в том числе между деталью и (Подкладной пластиной (кольцом);

размера смещения кромок (внутренних и наружных) собранных деталей;

размера перекрытия деталей в нахлесточном соединении;

размеров (длина, высота) прихваток и их расположения по длине (периметру) соединения (при необходимости, в случае если это оговорено в технической документации, также расстояния между соседними прихватками);

размера зазора в замке расплавляемой проволочной вставки;

размера перелома осей цилиндрических деталей трубы и плоскостей плоских деталей (листов);

размера несоосности осей штуцера и отверстия в корпусе (трубе);

размера несовпадения (отклонения) осей в угловых соединениях труб;

размеров ширины зоны нанесения защитного покрытия на поверхностях деталей;

геометрических (линейных) размеров узла, собранного под сварку (в случаях, оговоренных ПКД).

6.4.5. Визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20 % деталей и соединений из числа представленных к приемке.

Объем выборочного контроля качества подготовки и сборки деталей под сварку может быть увеличен или уменьшен в зависимости от требований НД, ПТД и ПКД или по требованию Заказчика.

При выявлении отклонений от требований рабочих чертежей и (или) ПТД, которые могут привести к ухудшению качества сварных соединений, объем выборочного контроля должен быть увеличен вдвое для группы однотипных деталей (соединений). Если при дополнительном контроле вторично будут выявлены отклонения от требований конструкторской документации и (или) ПТД, то объем контроля для группы деталей, подготовленных к приемке, должен быть увеличен до 100 %.

Детали, забракованные при контроле, подлежат исправлению. Собранные под сварку соединения деталей, забракованные при контроле, подлежат разборке с последующей повторной сборкой после устранения причин, вызвавших их первоначальную некачественную сборку.

6.4.6. Визуальный контроль удаления материала, подвергнутого термическому влиянию во время резки термическими способами (газовая, воздушно-дуговая, газофлюсовая, плазменная и др.), проводится на каждой детали, подвергавшейся резке.

На кромках разделки не должно быть следов резки (для деталей из низкоутлеродистых, марганцовистых и кремнемарганцовистых сталей) и следов разметки (кернение), нанесенной на наружной поверхности деталей после резки.

6.4.7. Требования к выполнению измерительного контроля при подготовке деталей под сборку приведены в табл. 3, а при сборке соединений под сварку — в табл. 4.

Таблица 3

Date: 2015-06-11; view: 573; Нарушение авторских прав