Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Структура твердых сплавов

|

|

В соответствии с диаграммами состояния фазы, составляющие структуру твердых сплавов, это карбиды и металлическая связка.

В соответствии с диаграммами состояния фазы, составляющие структуру твердых сплавов, это карбиды и металлическая связка.

Для сплавов типа ВК – это карбиды вольфрама (WC) и связка – твердый раствор WC в кобальте.

Для сплавов ТК и ТТК – связка и сложные карбиды (Ti,W)C, (Ti,W,Ta)C.

В соответствии с ГОСТ 9391–80 эти фазы обозначаются следующим образом:

- карбид вольфрама WC – a–фаза;

- карбиды на основе титана и тантала (Ti,W)C, (Ti,W,Ta)C – g–фаза;

- связка – b–фаза.

Однако, структура реальных твердых сплавов более сложная.

Твердые сплавы получают методом спекания, при котором невозможно получить сплошное изделие, в структуре имеются пустоты – поры. Оценку структуры по степени пористости производят сравнением микрошлифа твердого сплава со стандартными шкалами. Шкалы выбираются в зависимости от размера пор в соответствии с ГОСТ 9391–80.

В зависимости от сбалансированности между углеродом и карбидообразующими компонентами в структуре могут появляться дополнительные фазы.

При избытке углерода в структуре появляется графит. При дефиците углерода, т.е. при избытке карбидообразующих компонентов, образуется сложный карбид типа Ме6С – (WСо)6С – h–фаза, в которой один атом углерода связывает не один (как в карбиде WС), а шесть атомов металла.

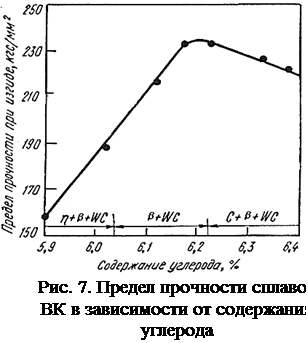

Максимальная прочность твердых сплавов достигается при отсутствии в структуре как графита, так и h– фазы (рис.7) [6]. Наличие графита, обладающего низкой прочностью, естественно снижает предел прочности твердых сплавов. Снижение прочности при наличии h–фазы связано с уменьшением содержания кобальта в связке, т.к. часть его перешла в состав карбида.

Структура твердых сплавов по ГОСТ 9391–80 оценивается следующими характеристиками:

- степенью пористости по стандартным шкалам;

- распределением свободного углерода по стандартной шкале;

- распределением h– фазы по стандартной шкале;

- распределением b– фазы, оценивая его как равномерное или неравномерное;

- класс зернистости – по размерам карбидных частиц (табл.6)

Таблица 6.

Класс зернистости твердых сплавов.

| Класс зернистости | Размер сечения карбида, мкм | Пример обозначения сплава |

| 1 (особо мелкозернистый) | 0,5…1,5 | ВК6–ОМ |

| 2 (мелкозернистый) | 1,5…2,5 | ВК6–М |

| 3 (среднезернистый) | 2,5…3,5 | ВК6 |

| 4 (крупнозернистый) | Свыше 3,5 | ВК6–В |

В соответствии с ГОСТ 4872–75 микроструктура должна соответствовать нормам, указанным в табл.7.

Таблица 7.

Требования к микроструктуре твердых сплавов.

| Марка сплава | Содержание графита, % (не более) | Фаза a | Фаза g | ||||||||||||||

| Величина зерна, мкм | Кол–во зерен, % (не менее) | Величина зерна, мкм | Кол–во зерен, % (не менее) | ||||||||||||||

| ВК3 | 0,2 | 1…2 | – | – | |||||||||||||

| ВК3М | До 1 | ||||||||||||||||

| ВК4 | 0,3 | 1…2 | |||||||||||||||

| ВК6 | 0,2 | ||||||||||||||||

| ВК6–М | До 1 | ||||||||||||||||

| ВК6–ОМ | |||||||||||||||||

| ВК8 | 1…2 | ||||||||||||||||

| ВК10 | |||||||||||||||||

| ВК10–М | |||||||||||||||||

| ВК10–ОМ | До 1 | ||||||||||||||||

| ВК15 | 0,5 | 1…2 | |||||||||||||||

| Т30К4 | 0,3 | – | – | 1…2 | |||||||||||||

| Т15К6 | 0,4 | 1…2 | 2…5 | ||||||||||||||

| Т14К8 | 0,3 | 1…2 | 2…5 | ||||||||||||||

| Т5К10 | 2…3 | – | – | ||||||||||||||

| Т5К12 | 2…5 | ||||||||||||||||

| ТТ7К12 | 2…5 | ||||||||||||||||

| ТТ8К6 | 0,4 | До 1 | |||||||||||||||

| ТТ10К8 | 0,3 | 1…2 | |||||||||||||||

| ТТ20К9 | 0,1 | 1…2 | 1…2 | ||||||||||||||

Примечание. Степень пористости сплавов не более 0,2%. Присутствие в структуре фазы h кружевной и озерковой форм не допускается.

Date: 2015-06-11; view: 2156; Нарушение авторских прав