Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Изготовление и обработка сварных инструментов

|

|

Изготовление составных инструментов, рабочая часть которых –быстрорежущая сталь, а остальная (крепежная или державка) — конструкционная (марок 40, 40Х, 50) позволяет не только снизить расход дорогого металла, но и повысить стойкость многих инструментов. Более вязкая конструкционная сталь лучше воспринимает повышенные динамические нагрузки. Кроме того, режущую часть можно выполнять из проката меньшего сечения и соответственно с меньшей карбидной неоднородностью.

Сваркой изготовляют инструменты сравнительно большой длины: сверла, развертки, зенкеры и т.п. диаметром более 10…12мм. Свариваемость быстрорежущих сталей приведена в таблице 4.

Таблица 4.

Свариваемость быстрорежущей стали с конструкционной сталью 45 с твердостью не более 197НВ [8].

| Марки стали |

|

|

|

|

| А11Р3М3Ф2 | 1,03 | 0.06 | 0.82 | 0.05 |

| Р6М5 | 1,08 | 0.06 | 0.94 | 0.06 |

| Р6М5К5 | 0,88 | 0.05 | 0.89 | 0.05 |

| Р6М5Ф3 | 0,86 | 0.05 | 0.88 | 0.05 |

| Р9 | 1,01 | 0.06 | 0.97 | 0.06 |

| Р9К5 | 0,93 | 0.06 | 0.85 | 0.05 |

| Р9К10 | 0,59 | 0.04 | 0.85 | 0.05 |

| Р9М4К8 | 0,84 | 0.05 | 0.87 | 0.05 |

| Р12 | 1,16 | 0.07 | 0.97 | 0.06 |

| Р12Ф3 | 0,92 | 0.06 | 0.71 | 0.04 |

| Р12Ф2К8М3 | 0,68 | 0.04 | 0.76 | 0.05 |

| Р18 | 1,00 | 0.06 | 1.00 | 0.06 |

Примечание. Свариваемость оценивается по относительной прочности сварного соединения. За единицу принята прочность при растяжении сварного соединения «сталь Р18 – сталь 45».

Для изготовления сварного инструмента применяют два способа стыковой сварки – сварку оплавлением и сварку трением.

|

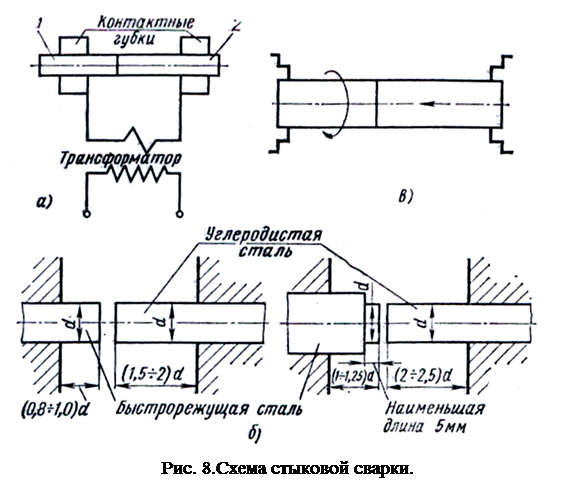

Сварка оплавлением. В инструментальном производстве при изготовлении хвостового и стержневого инструмента широко применяют стыковую электросварку (рис.8а) рабочей части из быстрорежущей стали 1 и нерабочей части 2 из конструкционной или инструментальной углеродистой стали.

При охлаждении в зоне сварного шва быстрорежущей стали может образоваться структура литого металла с участками эвтектики и пониженными механическими свойствами. Поэтому необходимо удалить расплавленный и окисленный металл, сильно сдавливая концы заготовок.

Сварка оплавлением имеет две разновидности: сварка непрерывным оплавлением и оплавлением с предварительным подогревом. При сварке с непрерывным оплавлением процесс состоит из двух основных стадий – оплавления и осадки, при сварке с подогревом из трех – подогрева, оплавления и осадки.

При сварке методом непрерывного оплавления свариваемые заготовки, подключенные последовательно во вторичную обмотку сварочного трансформатора, подводятся друг к другу. Между торцами заготовок в некоторых точках возникает электрический контакт, имеющий высокое сопротивление из-за малой площади, участки контакта быстро плавятся. При дальнейшем сближении торцов заготовок эти явления повторяются на других контактных участках и так до тех пор, пока вся поверхность торцов не будет оплавлена, а торцы нагреты до температуры, необходимой для сварки давлением. Затем ток выключается, заготовки сдавливаются, происходит процесс сварки. Недостаток этого метода — повышенный расход металла.

Процесс сварки с подогревом отличается от процесса сварки непрерывным оплавлением тем, что торцы свариваемых деталей сначала подогреваются путем многократного контактирования под напряжением, а затем происходит их оплавление и сварка. С использованием этого метода работают все электростыковые сварочные машины. При мелкосерийном производстве режущего инструмента применяют электросварочные машины с ручным управлением, при крупносерийном производстве — электросварочные полуавтоматы. Полуавтомат обеспечивает работу по следующему автоматическому циклу: зажим заготовок, быстрый холостой подвод стола до взаимного упора заготовок, подогрев до трех замыканий в секунду, оплавление и осадка, освобождение заготовок до зажимов, возвращение стола в исходное положение. Вследствие различия теплопроводности, теплоемкости и электропроводности быстрорежущей и конструкционной сталей величина вылета концов свариваемых заготовок из зажимов сварочного аппарата устанавливается различной (рис.8б). Для получения равномерного нагрева вылет из зажимов заготовки из конструкционной стали (40, 40Х, 45) должен быть не менее чем в 1,5…2 раза больше вылета заготовки из быстрорежущей стали. Во избежание закалки сварного шва вследствие интенсивного отвода тепла в медные зажимы вылет заготовки из быстрорежущей стали рекомендуется установить минимальным (0,5d, но не менее 10 мм).

Длину заготовки под сварку необходимо выбирать с учетом припуска на оплавление и осадку при сварке. Отношение припуска на часть заготовки из быстрорежущей стали к общему припуску под сварку является величиной постоянной для данной пары свариваемых сталей; средние значения этого соотношения: 0,65 для сталей Р6М5, Р18; 0,7 для стали Р6М5К5; 0,75 для сталей Р9Ф5; 0,8 для сталей Р9К10 и Р10К5Ф5.

При контактной сварке нагрев осуществляется преимущественно за счет тепла, выделяемого в месте контакта свариваемых заготовок при прохождении тока. Количество тепла, выделяемого при сварке: Q=0,24×I2 Rсв t, где I — сварочный ток, А; t — время прохождения тока, с; Rсв — активное сопротивление участка сварочной цепи между зажимными губками, Ом. Следовательно, процесс сварки можно регулировать путем изменения мощности или времени сварки.

Необходимая для сварки мощность определяется в зависимости от площади свариваемого сечения и химического состава свариваемых заготовок. При электростыковой сварке стали Р6М5 со сталью 45 для заготовки диаметром – 10мм потребляемая мощность 9кВт, сила осадки 3800Н; для заготовки диаметром 25…32мм потребляемая мощность 60кВт, сила осадки 342000 Н; для диаметра заготовки 63…80 мм потребляемая мощность 150кВт, сила осадки 180000Н.

Сварка трением (рис. 8в) является разновидностью сварки давлением. Сварное соединение образуется в результате совместного пластического деформирования соединяемых деталей. Нагрев свариваемых поверхностей происходит в результате их трения, при этом механическая энергия непосредственно преобразуется в тепло. Причем генерирование тепла происходит строго локализовано в тонких поверхностных слоях металла. Количество выделяющегося тепла меньше и оплавления не происходит. В соответствии с этим меньше зона теплового воздействия, а, следовательно, и припуск на сварку.

При сварке трением одну из свариваемых заготовок закрепляют на шпинделе станка, и она вращается вместе с ним для создания взаимного скольжения торцов и их разогрева, другую заготовку неподвижно закрепляют на продольном суппорте, и она получает вместе с суппортом продольное перемещение до соприкосновения с торцом вращающейся заготовки с заданной силой. Выделяющееся при трении тепло разогревает торцы заготовок, вращение шпинделя прекращается, заготовки поджимаются суппортом и производится их соединение.

Стали умеренной теплостойкости, а также с высоким содержанием углерода и ванадия свариваются легко при давлениях до 250МПа. Для кобальтовых сталей нужно увеличивать давление до 300…350МПа.

Основными преимуществами сварки трением по сравнению со стыковой электросваркой являются:

- сокращение расхода свариваемых материалов (припуск на угар в 4 раза меньше, чем при электрической сварке);

- значительная экономия электроэнергии;

- производительность процесса в 1,5…2 раза выше;

- повышенная точность сварки с меньшим процентом брака;

- легкость автоматизации процесса;

- лучшие условия труда сварщиков;

- высокое качество сварного шва.

Для уменьшения изгибающего момента на участке стыка сварной шов надо располагать ближе к рабочей части. Если свариваются заготовки разного диаметра, то сварной шов должен быть на расстоянии не менее 10 мм от зоны, имеющей резкий переход по сечению. Различие в диаметрах заготовок в месте стыка не должно превышать 1…2мм.

Участки быстрорежущей стали, прилегающие к шву, нагреваются при сварке до температур закалки и при охлаждении на воздухе приобретают мартенситную структуру. В соседних менее сильно нагревающихся участках (обычно небольшой толщины) возникает троосто-мартенситная и, наконец, в остальных участках сохраняется исходная перлитная структура. Вследствие разности удельных объемов этих структур в сравнительно тонком слое, переходном от участков высокой твердости(60…65HRC) к участкам низкой твердости, возникают напряжения. Они усиливаются объемными изменениями в прилегающих участках конструкционной стали, в которых при охлаждении на воздухе образуется перлитная или сорбитная структура. В результате этих напряжений в менее пластичной быстрорежущей стали на некотором расстоянии от шва могут возникать трещины при охлаждении заготовок на воздухе после сварки.

Сварные заготовки из конструкционной и быстрорежущей стали после сварки надо охлаждать так, чтобы получить перлито-сорбитную структуру и примерно одинаковые объемные изменения в зоне шва. Для этого сразу после сварки заготовки помещают в печь при 730°…760°С, после накопления достаточной партии повышают температуру до 820°…850°С и проводят отжиг. После выдержки, зависящей от числа заготовок, печь охлаждают до 730°…760°С со скоростью 30…40° С/ч, выдерживают 3…4 ч и охлаждают на воздухе.

Можно вместо этого выдерживать заготовки при 730°…760°С не менее 3…5 ч, медленно снижая температуру до 600° С, и затем охлаждать их на воздухе.

Для мелких сварных заготовок вместо отжига можно ограничиться выдержкой при 740°…760° С в течение 8…10ч, после этого охладить их с печью до 300°…400° С, а затем на воздухе. Такой режим возможен, если твердость быстрорежущей стали после сварки будет не больше 260…270НВ, в противном случае получается нафталинистый излом.

При контроле сварных заготовок проверяют их размеры и прочность соединения. Допускаемые отклонения размеров: по длине заготовки ±1 мм; смещение оси ±0,5 мм при диаметре заготовки до 18 мм, ±1 мм при диаметре до 30 мм, ±1,5 мм при диаметре выше 30мм, а стрела прогиба 1 мм на 100 мм длины. Качество сварного соединения проверяют внешним осмотром и выборочно по структуре. Внешним осмотром определяют наружные трещины, непровары и раковины. Люминесцентный контроль применяют для обнаружения мелких поверхностных трещин и непроваров. Технологическую пробу в цеховых условиях можно проводить упрощенным ручным способом: заготовку ударяют концом короткой части об угол массивной металлической плиты. Заготовки, имеющие прочность при растяжении менее 400 Н/мм2, разрушаются. При металлографическом анализе определяют дефекты структуры сварного соединения и зоны термического влияния, трещины, непровар. В шве не допускается грубая литая ледебуритная структура. Ширина ферритной прослойки не должна превышать 0,3 мм, а для инструментов, работающих со значительными крутящими моментами, 0,05мм. У легированных сталей 35ХГСА, Х12 прослойка практически не образуется. Ультразвуковую дефектоскопию применяют для проверки трещин, непровара и раковин.

Особенности упрочняющей обработки режущей части сварного инструмента.

При закалке сварных инструментов, т. е. при нагреве всего инструмента или рабочей части вместе со сварным швом, мартенситная структура и высокая твердость быстрорежущей стали создаются и в зоне сварного шва. Конструкционная сталь во время охлаждения в масле также закаливается и претерпевает значительные объемные изменения. Это может вызвать трещины у сварного шва или преждевременную поломку в эксплуатации из-за высокой хрупкости в зоне шва.

Сварные инструменты (кроме коротких, длиной до 50…60мм) лучше нагревать так, чтобы сварной шов выступал над уровнем закалочной ванны примерно на 10…12мм. Зону, до которой надо погружать инструмент, обычно отмечают мелом. При этом часть шва из быстрорежущей сталь нагревается до более низкой температуры и получает после закалки твердость в пределах 50…56HRC, что создает более плавное изменение твердости.

Инструменты охлаждают с выдержкой при 450°…500°С или при 275°…325°С. Выдержка при 275°…325°С обеспечивает более высокую твердость конструкционной стали у сварного шва и меньший перепад твердости в закаленном инструменте.

Отпуск следует выполнять немедленно после закалки для предупреждения образования трещин.

Короткие инструменты нагревают для закалки полностью. Их охлаждают до 150°…120°С (например, в горячем масле), а затем нагревают для отпуска.

Сварные инструменты не следует обрабатывать холодом; дополнительное развитие мартенситного превращения усиливает опасность образования трещин.

Дефекты стыковой сварки следующие:

- трещины в быстрорежущей стали на некотором расстоянии от сварного шва вследствие неправильного охлаждения после сварки;

- трещины непосредственно у места сварки; они чаще всего вызываются неправильным выполнением закалки;

- пониженная прочность сварного шва, являющаяся причиной поломки инструмента. При сварке оплавлением она вызывается непроваром сердцевины заготовки, который обнаруживается ультразвуковым дефектоскопом или, более грубо, по дребезжащему или глухому звуку при ударе конца заготовки из конструкционной стали по пустотелой стальной болванке.

Кроме того, пониженная прочность сварного шва вызывается недостаточным местным оплавлением концов и слабым сдавливанием их после сварки (оно обнаруживается по своеобразным углублениям в месте стыка, либо микроанализом - по сохранению участков с ледебуритной эвтектикой, либо по окисленным границам зерен в сварном шве).

Обработка стержневой (хвостовой) части инструментов.

Лучшее сочетание вязкости, прочности и износостойкости стержневой части достигается при твердости 35…45HRC. Термическую обработку стержневой части выполняют после закалки и отпуска режущей части. Высокий нагрев режущей части для закалки или длительный нагрев при отпуске мог бы понизить твердость стержневой части.

Применяют высокочастотный нагрев или нагрев в соляной ванне при 840°…860° С. Выдержка должна быть небольшой (4…5мин), чтобы не вызвать разогрева рабочей части. Затем стержневую часть из углеродистой стали охлаждают в воде, а из легированной стали в масле и отпускают при 400°…450°С, т. е. ниже температур отпуска режущей части. Применяют также и более простую обработку – закалку с самоотпуском; стержневую часть охлаждают до 250°…300°С и вынимают из охлаждающей жидкости; за счет тепла, поступающего из неостывшей сердцевины, происходит отпуск.

Инструменты, режущая часть которых находится в середине, а хвостовые части приварены с обеих сторон (например, протяжки), сначала закаливают и отпускают полностью по режиму, установленному для режущей части. Затем поочередно нагревают, как указано выше, только хвостовую часть; нагрев в этом случае необходимо вести в соли, а не ТВЧ, поскольку при первом высоком нагреве, принятом для режущей части, хвостовики могут прокалиться на большую глубину.

Date: 2015-06-11; view: 789; Нарушение авторских прав