Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Составы наиболее применяемых

|

|

кобальтовых быстрорежущих сталей [116]

| Тип стали | Химический состав, % (масса) | Страна (см. табл. 11.4) | ||||||

| С | М | Мо | Сг | V | Со | |||

| Р18К10 | 0,7 | 18,0 | до 1,0 | 4,0 | 1/5 | 1–3,5,7,10 | ||

| Р18Ф2К5 | 0,77 | 18,0 | до 1,0 | 4,0 | 1,5 | 5,0 | 2–7,10 | |

| Р6М5К5 | 0,88 | 6,2 | 5,0 | 4,0 | 1,9 | 5,0 | 2–7,9,10 | |

| Р6М5К8 | 0,90 | 6,2 | 5,0 | 4,1 | 1,9 | 8,0 | 1,5,8,10 | |

| Р2М9К8 | 0,90 | 1,8 | 8,6 | 4,0 | 2,0 | 8,2 | 1–7,9 | |

| Р12Ф4К5 | 1,35 | 12,2 | до 1,0 | 4,5 | 4,0 | 4,8 | 1–3,7 | |

| 11Р7М4Ф2К5 | 1,10 | 6,8 | 3,9 | 4,0 | 1,8 | 4,9 |

Отмеченные недостатки, а также высокая стоимость кобальтовых сталей определяют узкую область их рационального применения для изготовления режущего инструмента, используемого при обработке резанием коррозионностойких, жаропрочных сталей и сплавов или, если к режущему инструменту предъявляют высокие требования по надежности, например при автоматизированной обработке.

Наибольшей теплостойкостью (свыше 700°С) обладают стали с интерметаллидным упрочнением В11М7К23 и ВЗМ14К23 [25, 45]. Это типичные низкоуглеродистые стали (содержание С до 0,3%), упрочняемые при дисперсионном твердении интерметаллидами типа (Fe,Co)7´(W,Mo)6 , в отличие от упрочнения карбидами для стандартных быстрорежущих сталей. Высокая теплостойкость, твердость и износостойкость определяются повышением уровня температур, приводящих к фазовым превращениям [25], а также большой сопротивляемостью коагуляции интерметаллидной фазы.

Стали с интерметаллидным упрочнением имеют низкую обрабатываемость резанием в отожженном состоянии (38–40 HRC), их прочность близка к прочности кобальтовых сталей (sи =2200–2500 МПа). Поэтому инструмент, изготовленный из таких сталей, рекомендуют для обработки титановых сплавов [25, 45].

В связи со все более возрастающей дефицитностью вольфрама и молибдена – основных легирующих элементов, используемых при производстве быстрорежущих сталей, все большее применение находят экономнолегированные стали. Среди сталей этого типа наибольшее применение получила сталь 11РЗМЗФ2, которая используется при производстве инструмента не только в странах СНГ, но и в Испании, ФРГ, Швеции, Чехо–Словакии, так как обладает достаточно высокими показателями по твердости (HRC 63–64), прочности (sи=3400 МПа) и теплостойкости (до 620°С).

В Московском Государственном Технологическом Университете «СТАНКИН» Л.С. Кремневым и его учениками разработана низколегированная безвольфрамовая сталь 11М5Ф (1,06% С; 5,5% Мо; 4,0% Сг; 1,5% V). Эта сталь принадлежит к новому классу эаэвтектоидных сталей, в отличие от традиционных ледебуритных быстрорежущих сталей. Нагрев под закалку позволяет растворить все карбиды типа Ме6С (что невозможно для ледебуритных сталей), что обеспечивает легированность и свойства стали 11М5Ф примерно на уровне соответствующих показателей стали Р6М5.

Сравнительные исследования режущих свойств инструмента из экономнолегированных сталей показали [69], что по режущим свойствам ближе всех к стали Р6М5 наряду с 11РЗАМЗФ2 стоят Р2М5 и 11М5Ф.

Сталь 11РЗАМЗФ2 более технологична в металлургическом производстве, однако из-за худшей шлифуемости ее применение ограничено инструментами простой формы, не требующими больших объемов абразивной обработки (пилы по металлу, резцы и т.п.).

С целью улучшения свойств быстрорежущей стали начали использовать технологию электрошлакового переплава. Карбидная неоднородность металла после электрошлакового переплава снижается на 1–2 балла, стойкость инструмента возрастает на 15–20%.

Электрошлаковый переплав повышает пластичность стали в горячем состоянии, что позволяет увеличивать выход годного при производстве малотехнологичных в металлургическом производстве «сверхбыстрорежущих» сталей. Стоимость сталей электрошлакового производства примерно на 30% выше стоимости таких же марок обычной технологии выплавки.

Наиболее эффективные возможности повышения качества быстрорежущей стали, ее эксплуатационных свойств, и создания новых режущих материалов появились при использовании порошковой металлургии [46, 93, 124].

Порошковая быстрорежущая сталь характеризуется однородной мелкозернистой структурой, равномерным распределением карбидной фазы, пониженной деформируемостью в процессе термической обработки, хорошей шлифуемостью, более высокими технологическими и механическими свойствами, чем сталь аналогичных марок, полученных по традиционной технологии.

Существуют два различных способа получения порошковой быстрорежущей стали: распылением водой и азотом. Изготовление инструмента из воднораспыленных порошков дешевле, однако качество металла ниже ввиду большей окисленности порошковых частиц. Поэтому для высококачественного металла используется порошок, полученный распылением азотом.

Промышленное производство порошковых быстрорежущих сталей в начале 80–х годов было направлено на изготовление марок, являющихся аналогами сталей традиционной технологии. Опыт ряда зарубежных фирм США, Швеции, а также отечественных исследователей показал, что новая технология позволяет существенно изменить схему легирования с целью направленного повышения тех или иных эксплуатационных характеристик, определяющих стойкость инструмента. Основные принципы разработки новых составов [92]:

возможность введения в состав стали до 5–7% ванадия (по массе) с целью увеличения объемной доли карбидов МС в стали до 15% и повышения износостойкости без ухудшения шлифуемости;

повышение содержания углерода, выше стандартного содержания в быстрорежущих сталях, т.е. введение углерода с «пресыщением», а также замена части углерода азотом, который вводят путем азотирования порошка непосредственно перед операцией «компактирования».

Реализация указанных принципов позволяет использовать относительно низкие массовые доли вольфрама, молибдена и кобальта для получения максимальных значений твердости и теплостойкости.

Таким образом были разработаны порошковые быстрорежущие стали ДИ 100 (Р7М2Ф6) и ДИ 106 (Р9М2Ф5К6–М1) по ГОСТ 28393–89. Инструменты, изготовленные из указанных сталей, показали высокую эффективность в многочисленных промышленных испытаниях [73,92].

Технология порошковой металлургии также используется для получения карбидосталей, которые по своим свойствам могут быть классифицированы как промежуточные между быстрорежущими сталями и твердыми сплавами.

Карбидостали отличаются от обычных быстрорежущих сталей высоким содержанием карбидной фазы (в основном карбидов титана), что достигается путем смешивания порошка быстрорежущей стали и мелкодисперсных частиц карбида титана. Содержание карбидной фазы в карбидостали колеблется от 30 до 70%. Пластическим деформированием, главным образом экструзией, из спрессованного порошка получают заготовки простой формы. В отожженном состоянии твердость карбидостали составляет HRCэ 40–44, а после закалки и отпуска НRСэ 68–70.

При использовании в качестве материала режущего инструмента карбидосталь обеспечивает повышение стойкости в 1,5–2 раза по сравнению с аналогичными марками обычной технологии производства [13]. В ряде случаев карбидосталь является полноценным заменителем твердых сплавов, особенно при изготовлении формообразующих инструментов.

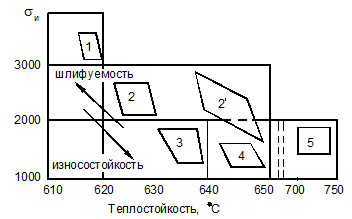

Выбор быстрорежущих сталей для конкретных условий резания определяется большим количеством факторов. Этот выбор не является однозначным, так как каждая группа сталей представлена несколькими марками. Определяющим условием являются свойства обрабатываемого материала и режимы резания, а для некоторых видов инструмента – и технологические особенности стали (рис. 11.3).

Рис. 11.3. Классификация быстрорежущих сталей по свойствам и служебному назначению [40]:

1 – область применения инструмента для обработки конструкционных материалов с s b < 900 МПа (Р6М5, Р12, Р18); 2 – обработка конструкционных материалов на повышенных скоростях резания, чистовая и получистовая обработка нержавеющих и жаропрочных сталей и сплавов (Р6М5Ф3, Р12Ф3,Р14Ф4, Р2М9Ф2К3, Р6М5К5, Р9К5, 10Р6М5К5); 3 – обработка материалов с твердостью HRC < 45–50, нержавеющих и жаропрочных сталей и сплавов, конструкционных сталей на высоких скоростях (Р7М4Ф2К8, Р9М4К8, Р12М3Ф2К8, Р8М3К6С); 4 – чистовая и получистовая обработка высокопрочных, жаропрочных и других специальных сталей и сплавов (Р12Ф4К5, Р10Ф5К5, Р12М4Ф3К10, Р12М2Ф4К10); 5 – чистовая обработка специальных сталей и сплавов (сплавы типа В11М7К23), 2 ²– порошковые стали

Для обработки конструкционных материалов с прочностью менее 600–700 МПа рекомендуются низколегированные быстрорежущие стали (цветные металлы – например сплавы на алюминиевой основе; отожженные конструкционные стали; серые чугуны и т.д.).

Для обработки конструкционных материалов с прочностью до 1000 МПа используются стали умеренной теплостойкости – Р6М5 и др.

Для обработки конструкционных материалов повышенной прочности (свыше 1200 МПа), а также труднообрабатываемых материалов (нержавеющие и жаропрочные стали и сплавы, титановые сплавы, улучшенные стали с повышенной твердостью и др.) рекомендуются стали повышенной теплостойкости [5, 25, 45, 77, 99].

Применение сталей повышенной теплостойкости рекомендуют и для обработки стандартных конструкционных материалов, в тех случаях, когда требуется значительное повышение стойкости инструмента или производительности обработки (скорости резания). В первом случае используют высокованадиевые стали, во втором – кобальтовые [25].

Учитывая эти рекомендации, следует иметь в виду, что в пределах каждой группы большей прочностью обладают стали, легированные молибденом, а более высокой теплостойкостью – вольфрамовые. Например, при использовании кобальтовых сталей для работы в условиях ударных нагрузок рекомендуется сталь типа Р6М5К5 [25], так как она обладает наибольшей прочностью среди кобальтовых сталей.

В тех случаях, когда от инструмента требуется высокая износостойкость и эксплуатационная надежность, наиболее целесообразно для их изготовления применять стали с повышенным содержанием ванадия, в том числе легированные кобальтом. Это прежде всего относится к инструменту, работающему в условиях автоматизированного производства.

Среди технологических свойств, влияющих на выбор быстрорежущей стали, следует выделить «обрабатываемость при шлифовании». Это важнейшее свойство определяет не только особенности изготовления инструмента, но и его эффективность.

«Обрабатываемость при шлифовании» в ряде случаев может оказаться решающим фактором при выборе марки стали для определенных видов инструмента, например для резьбонарезного.

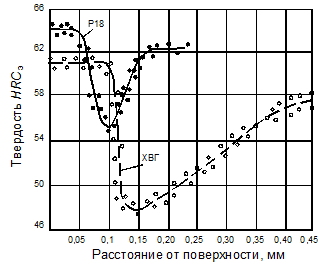

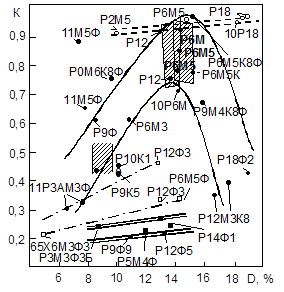

Основным фактором, определяющим обрабатываемость шлифованием, является содержание в стали ванадия, образующего карбиды МехС высокой твердости. По шлифуемости быстрорежущие стали можно разделить на 4 группы (рис. 11.4) [45]:

Группа 1. Содержание ванадия до 1,3 % и относительная шлифуемость 0,9–1 (за единицу принята «обрабатываемость при шлифовании» стали Р18, обладающая наилучшей шлифуемостью).

Группа 2. Содержание ванадия 1,6–2,5 %, относительная шлифуемость от 0,4 до 0,95, в эту группу, в частности, входит сталь Р6М5.

Группа 3. Содержание ванадия 2,6–3,3 %, относительная шлифуемость 0,2–0,5.

Группа 4. Содержание ванадия более 4%, относительная шлифуемость 0,2–0,3.

Порошковые быстрорежущие стали независимо от содержания ванадия относятся к группам 1 и 2.

Рис. 11.4. Изменение твердости стали после шлифования с прижогами [40]

При низком (группа 1) и высоком (группа 4) содержании ванадия относительная шлифуемость не зависит от содержания вольфрама и молибдена, в первом случае шлифуемость хорошая, в последнем – плохая.

Стали с пониженной шлифуемостью склонны к прижогам, т.е. к изменению структуры приповерхностных слоев стали после шлифования или заточки, появлению вторичной закалки с большим количеством аустенита, зон вторичного отпуска с пониженной твердостью (см. рис. 11.3.).

Следствием прижогов является значительное снижение стойкости инструмента.

Для сталей групп 2 и 3 лучшая шлифуемость достигается у сталей с соотношением W + 1,5Мо = 12–14%, так как в этом случае растворимость ванадия в них максимальна. Указанное, в свою очередь, означает, что количество карбидов ванадия в таких сталях при прочих равных условиях наименьшее. Вместе с тем для этих сталей относительная шлифуемость в большей степени зависит от содержания вольфрама и молибдена (а также ванадия и углерода), даже в пределах плавочного состава. Таким образом, для таких сталей надежно гарантировать высокую шлифуемость невозможно. На рис. 11.5 указан интервал колебаний шлифуемости в зависимости от содержания суммы W + Мо в пределах состава для некоторых марок стали [45]. Эта особенность учитывается в рекомендациях по выбору сталей [25], где для изготовления резьбонарезного инструмента предлагается использовать стали с содержанием ванадия не более 1,3%, т.е. стали группы 1 шлифуемости типа Р18 и Р2М9Ф1.

Рис. 11.5. Влияние суммарного содержания вольфрама и молибдена на шлифуемость быстрорежущих сталей

Date: 2015-07-17; view: 977; Нарушение авторских прав