Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Свойства широкоприменяемых

|

|

быстрорежущих сталей [5, 25, 45, 99]

| Марка стали | r, г/см3 | Твердость | После закалки и отпуска | Температура, оС | Тепло‑ стой-кость, оС | |||

| После отжига, НВ | После закалки и отпуска, HRCэ | s b < ГПа | а к · 105, Дж/м2 | Закалки | Отпуска | |||

| Р18 | 8,75 | 2,9–3,1 | 3,0 | |||||

| Р9 | 8,3 | 3,35 | 2,0 | |||||

| Р6М5, Р6АМ5 | 8,15 | 3,3–3,4 | 4,8 | |||||

| 11РЗАМЗФ2 | 7,9 | 2,9–3,1 | 4,5 | |||||

| Р6М5ФЗ | 8,15 | – | 4,0 | |||||

| Р12ФЗ | 8,39 | 3,0–3,1 | 2,7 | |||||

| Р9К5 | 8,25 | 2,5 | 0,7 | |||||

| Р6М5К5 | 8,15 | 3,0 | 2,75 | |||||

| Р9М4К8 | 8,3 | 2,5 | 2,6 |

В сталях с 1,5–2,0% V часть атомов вольфрама в карбидах MeхС заменена атомами ванадия, что позволяет уменьшить содержание вольфрама (от 18 до 12%) при содержании углерода 0,7%. При этом такие стали «сбалансированы» на карбид MexС.

«Сбалансированности фазового состава» на карбид типа MexС отвечают также стали с содержанием 12% молибдена (рис. 11.2). Последнее означает, что по влиянию на фазовый состав 1% молибдена эквивалентен примерно 1,5% вольфрама.

Таким образом, при содержании в стали 1,5–2,0% ванадия «сбалансированная» на карбид MeхС сталь по содержанию вольфрама и молибдена должна соответствовать соотношению: W + (1,4 – 1,5)Мо = 12 – 14%.

В силу вышеизложенного, наибольшее распространение вмировой практике производства быстрорежущей стали получили марки со следующим соотношением вольфрама и молибдена: 8 % W – 9 % Mо, 7% W – 4 % Mо, 6 % W – 5 % Mo, 2 % W – 8 % Mo, 1% W – 9 % Mо.

При выборе марок стали для конкретного применения следует учитывать, что вольфрамомолибденовые стали обладают повышенной вязкостью, однако, более чувствительны к обезуглероживанию и имеют более узкий интервал оптимальных закалочных температур.

Повышение износостойкости и теплостойкости быстрорежущих сталей достигается дополнительным легированием составов ванадием и кобальтом с соответствующим изменением содержания углерода.

При легировании 2,5 – 5% W и увеличением содержания на каждые 1% W 0,2% C в стали образуется повышенное количество карбида MexС, который практически не растворяется при нагреве под закалку. Наличие в стали после закалки и отпуска ванадиевых карбидов этого типа обеспечивает изготовленному из нее инструменту повышенную износостойкость.

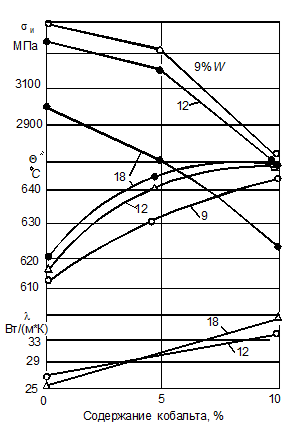

Рис. 11.2. Влияние содежания кобальта и вольфрама на теплопроводность l,теплостойкость q* и предел прочности при изгибе sи сталей с 4% Сr; 1,2–1,9% V и 0,8–0,85% С [101]

Повышенная теплостойкость таких сталей связана с тем, что часть ванадия, входящего в карбид MexС, при нагреве под закалку переходит в твердый раствор. Максимальная растворимость ванадия в карбидах MeхС в составах с содержанием W –1,5Мо = 12–14%.

Стали этой группы нашли наиболее широкое применение в России и мире (табл. 11.4). Наиболее распространенной маркой этой группы является сталь Р6М5ФЗ.

Наряду с высокой износостойкостью, ванадиевые стали обладают плохой шлифуемостью из–за присутствия карбидов ванадия, так как твердость последних не уступает твердости зерен шлифовального круга.

Введение кобальта в состав быстрорежущих сталей наиболее значительно повышает их твердость и теплостойкость (до 640–650°С).

Таблица 11.4

Некоторые составы высокованадиевых сталей [5]

| Тип | Химический состав, % (масса) | Страна * | ||||||||||||

| стали | Углерод | Вольфрам | Молибден | Хром | Ванадий | |||||||||

| Р12Ф4 | 1,27 | до 1 | 4,0 | 4,0 | 3,5,7,8 | |||||||||

| Р6М5ФЗ | 1,2 | 5,8 | 5,0 | 4,2 | 3,0 | 2–7,9,10 | ||||||||

| Р6М5Ф4 | 1,3 | 5,8 | 5,0 | 4,2 | 4,0 | 1,5,6,9,10 | ||||||||

| Р12М6Ф5 | 1,8 | 12,5 | 6,4 | 4,0 | 5,0 | |||||||||

* Здесь и далее цифра указывает страну, в стандарт которой включена данная сталь: 1 – Великобритания; 2 – Италия; 3 – Испания; 4 – страны СНГ; 5 – США; 6 – Франция; 7 – ФРГ; 8 – Чехословакия; 9 – Швеция; 10 – Япония

Кобальт не является карбидообразующим элементом, поэтому его введение приводит к увеличению температуры g ® a превращений, повышается химическая активность углерода, вольфрама и молибдена в феррите, что является причиной образования увеличенного количества дисперсных частиц, выполняющих роль фазовых упрочнителей при отпуске [25, 45]. Кроме того, повышается теплопроводность стали, так как кобальт является единственным легирующим элементом, приводящим к такому эффекту.

Влияние кобальта на свойства быстрорежущей стали становится заметным при его введении в сталь в количестве около 5% (см. рис. 11.2). В связи с указанным, типичные концентрации кобальта 5 – 8 и реже 10–12%.

Наиболее распространенные кобальтовые стали, включенные в стандарты различных стран, представлены в табл. 11. 5.

Наряду с большими достоинствами по износостойкости, твердости, теплостойкости и теплопроводности, кобальтовые стали имеют ряд существенных недостатков. Среди них относительно низкая пластичность, высокая склонность к обезуглероживанию, в процессе нагрева под горячую деформацию и закалку [1], сниженная прочность при изгибе. Последний параметр сильно зависит также и от других легирующих элементов. В частности, большей прочностью обладают кобальтовые стали Р2М9К8 (sи=3150–3350 МПа) и Р6М5К5 (sи=2800 МПа), легированные молибденом, меньшей прочностью обладают вольфрамовые стали типа Р12Ф4К5 (sи=2000 МПа) [5].

Исследования показали, что повышением относительного содержания углерода и корректировкой пределов содержания легирующих элементов можно повысить служебные свойства кобальтосодержащих быстрорежущих сталей без их существенного удорожания. В результате была создана группа сталей (М41–М47 стандарта США), называемых «сверхбыстрорежущими». Широкое внедрение сталей этой группы оказалось возможным благодаря созданию современного оборудования для нагрева под горячую пластическую деформацию и термическую обработку, так как стали этой группы имеют более узкий интервал температур горячей обработки. К сталям этой группы можно отнести достаточно хорошо применяемые в промышленности стран СНГ марки Р12МЗФ2К5, Р12МЗФ2К8, Р12МЗФЗК10, Р9МЗК6С, Р6М5К5 и ряд других [104].

Таблица 11.5

Date: 2015-07-17; view: 563; Нарушение авторских прав