Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Расчет режимов резания и технических норм времени.

|

|

Режимы резания определяются глубиной резания t, подачей S, скоростью резания V. Значения t, S, V влияют на точность и качество получаемой поверхности, производительность и себестоимость обработки.

В порядке возрастания влияния на стойкость инструментов составляющие режимов резания располагают следующим образом: t → S → V. Поэтому для обработки вначале устанавливают глубину резания, а затем подачу и скорость резания.

Расчет режимов резания при сверлении [5,Т.2,с.276 - 281].

Сверление отверстия Ø50 мм.

Подача S=0,5 мм/об табл.25 стр.277 [5,т2]

Д=50 мм

Скорость резания определяем по формуле:

υ=(Сυ∙Дq∙кυ)/(Тm∙Sy) стр.276 [5,т2], где

Сυ=9,8; q=0,40; m=0,20; у=0,50 табл.28 стр.278 [5,т2]

Сυ=9,8; q=0,40; m=0,20; у=0,50 табл.28 стр.278 [5,т2]

Т=70 мин табл.30 стр.279 [5,т2]

кυ= кмυ∙киυ∙кlυ, где

кмυ =1,22 (табл.1 стр.261 [5,т2])

киυ=1,0 (табл.6 стр.263 [5,т2])

кlυ=0,75 (табл.31 стр.280 [5,т2])

кυ=0,915

υ=(9,8×500,40×0,915)/(900,2×0,50,5)=27,65 м/мин.

Число оборотов шпинделя:

n=(1000×υ)/(πД)=(1000×27,65)/(π×50)=176 об/мин

Крутящий момент и осевую силу определяем по формулам:

Мкр=10СмДqSукр стр.277 [5,т2], где

См=0,0345; q=2,0; у=0,8 (табл.32 стр.281 [5,т2])

Ро=10СрДqSyкр стр.277 [5т,2], где

Ср=68; q=1,0; у=0,7 табл.32 стр.281 [5,т2]

В обоих случаях кр=0,8 (стр.280 [5,т2])

Отсюда: Мкр=10×0,0345×502,0×0,50,8×0,8 = 396 Н∙м

Ро=10×68×501,0×0,50,7 ×0,8 = 16 743 Н.

Мощность резания определяем по формуле:

Ne=(Мкр∙n)/9750=(396×176)/9750=7,15 кВт.

Операционное время определяем по формуле:

То=L/nS стр. 139 [6]

То=197/176×0,5=2,238 мин

Расчет режимов резания при точении [5,Т.2,с.261 - 273].

1) Глубина резания t – определяет глубину входа резца в заготовку, связана с размерами слоя заготовки срезаемого при точении.

принимаем t = 3 мм.

2) Подача Sz зависит от характера обработки и прочность инструмента. Примем значение подачи равным 0,3 мм/об. Из таблицы [5,Т.2,с.268].

3) Скорость резания V, м/мин:

3) Скорость резания V, м/мин:

где Т – среднее значение стойкости

,

,

где  - коэффициент, учитывающий влияние материала заготовки,

- коэффициент, учитывающий влияние материала заготовки,

;

;

- коэффициент, учитывающий состояние поверхности (для проката-0,8);

- коэффициент, учитывающий состояние поверхности (для проката-0,8);

- коэффициент, учитывающий материал инструмента (Т15К6 – 1).

- коэффициент, учитывающий материал инструмента (Т15К6 – 1).

.

.

Обработка конструкционной углеродистой стали 45, [5,Т.2,с.269].

CV =420,

y = 0,2

m = 0,2

х = 0,15

Скорость резания:

(м/мин);

(м/мин);

5) Сила резания Р (Н): [9,Т.2,с.273].

,

,

Ср=const=300

х = 1,0

у = 0,75

n = -0,15

= 1,1748

= 1,1748

Определим силу резания при обработке:

,

,

5) Определим мощность резания (кВт):

кВт

кВт

6)Число оборотов шпинделя:

n=(1000×υ)/(πД)=(1000×243)/(π×95) = 814 об/мин

7) Операционное время определяем по формуле:

То=L/nS стр. 139 [6]

То=155/814×0,3=0,63 мин

1) Глубина резания t – определяет глубину входа резца в заготовку, связана с размерами слоя заготовки срезаемого при точении.

принимаем t = 2,3 мм.

2) Подача Sz зависит от характера обработки и прочность инструмента. Примем значение подачи равным 0,08 мм/об. Из таблицы [5,Т.2,с.268].

3) Скорость резания V, м/мин:

где Т – среднее значение стойкости

,

,

где  - коэффициент, учитывающий влияние материала заготовки,

- коэффициент, учитывающий влияние материала заготовки,

;

;

- коэффициент, учитывающий состояние поверхности (для проката-0,8);

- коэффициент, учитывающий состояние поверхности (для проката-0,8);

- коэффициент, учитывающий материал инструмента (Т15К6 – 1).

- коэффициент, учитывающий материал инструмента (Т15К6 – 1).

.

.

Обработка конструкционной углеродистой стали 45, [5,Т.2,с.269].

CV =47,

y = 0,8

m = 0,2

Скорость резания:

(м/мин);

(м/мин);

5) Сила резания Р (Н): [9,Т.2,с.273].

,

,

Ср=const=408

х = 1,0

у = 0,75

n = 0

= 1,1748

= 1,1748

Определим силу резания при обработке:

,

,

5) Определим мощность резания (кВт):

кВт

кВт

6)Число оборотов шпинделя:

n=(1000×υ)/(πД)=(1000×75)/(π×68) = 350 об/мин

7) Операционное время определяем по формуле:

То=L/nS стр. 139 [6]

То=4/350×0,08=0,143 мин

Таблица режимов резания.

Таблица режимов резания.

| № операции | № перехода | № поверхности | D или B, мм | L, мм | t, мм | i | S, мм/об | n, об/мин | V, м/мин | T0, мин |

| 17,5 6,5 | 26,5 2,167 0,5 0,1 1,2 | 0,3 0,3 0,3 0,3 0,25 0,25 0,3 3,175 | 45,7 | 0,587 0,63 1,265 1,5 0,167 0,062 0,516 0,78 | ||||||

| Всего | 5,507 | |||||||||

| 50,6 40,6 76,7 74,7 74,7 51,2 41,1 | 4,5 199,6 11,7 | 2,167 2,833 1,75 0,5 1,5 1,5 0,5 0,3 0,3 0,5 0,5 0,5 0,5 0,3 0,25 2,3 2,3 | 0,3 0,3 0,5 0,3 0,3 0,3 0,25 0,25 0,32 0,3 0,3 0,3 0,3 0,25 0,25 0,25 0,35 0,35 0,12 0,12 0,12 0,8 0,8 2,54 0,05 | 27,65 | 0,587 1,23 2,238 4,786 0,31 0,079 0,181 0,048 0,516 0,063 1,056 0,108 0,042 0,038 0,067 0,2 0,315 0,077 3,024 0,177 0,045 0,143 0,143 0,57 0,1 | |||||

| Всего | 16,143 |

2.2. Технологический процесс изготовления детали «корпуса клапана обратного» в CAD/CAM/CAE/PDM системе «TechCard».

2.2. Технологический процесс изготовления детали «корпуса клапана обратного» в CAD/CAM/CAE/PDM системе «TechCard».

2.2.1. Оформление технологической документации в автоматизировано режиме системы «TechCard».

Задачей автоматизации технологической подготовки производства является повышение качества и сокращения времени разрабатываемых технологических процессов.

Принцип накопления технологических знаний, реализованный во многих современных системах автоматизированного проектирования технологических процессов (САПР ТП/«TechCard»), позволяет разрабатывать качественные технологические процессы. Знания опытных технологов, накапливаемые в «TechCard», сами технологические процессы, разработанные ими, которые могут быть взяты за основу при разработке новых технологических процессов, позволяют повысить общий уровень технологической подготовки производства.

При ручном проектировании технолог сравнивает в уме ряд вариантов разрабатываемого технологического процесса (состав и содержание операций, варианты станков, инструментов и т.д.) и интуитивно выбирает лучшие на его взгляд решения. Применение ЭВМ на базе соответствующих математических моделей позволяет находить оптимальные технологические решения.

Кроме этого с применением «TechCard» практически исключаются «человеческие» ошибки.

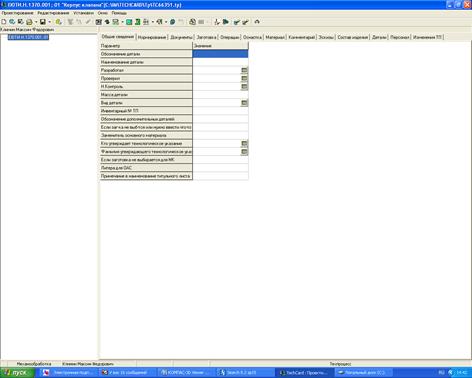

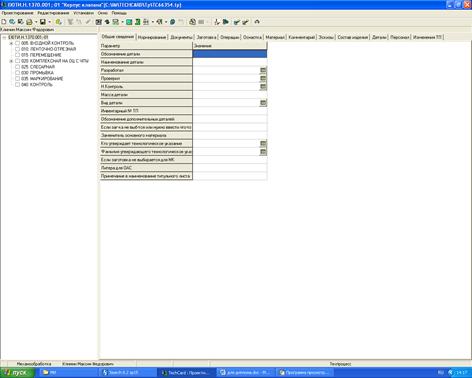

При созданий технологического процесса механической обработки детали «Аппарата направляющего», в первую очередь мы запускаем программу «TechCard», затем в меню выбираем «Проектирование»→ «Создание нового тех. процесса», выходит окно, где вбиваем имя будущего технологического процесса, нажимаем «Ок», появляется пустая рабочая  программа для создания нового технологического процесса механической обработки детали.

программа для создания нового технологического процесса механической обработки детали.

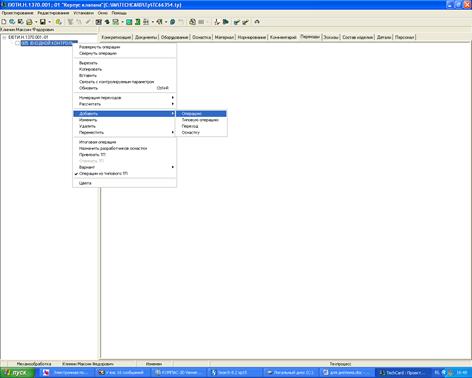

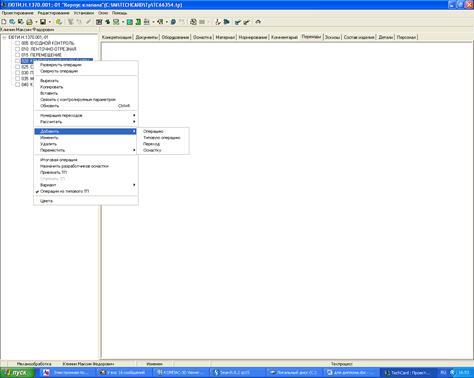

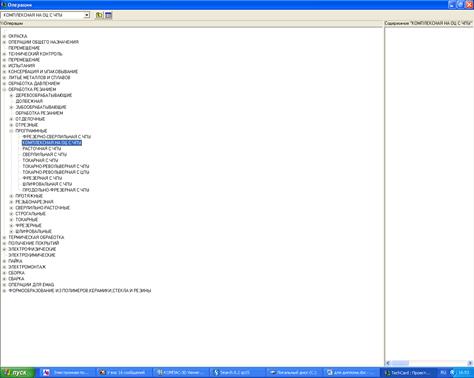

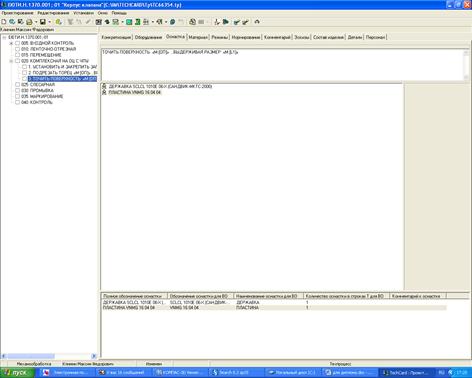

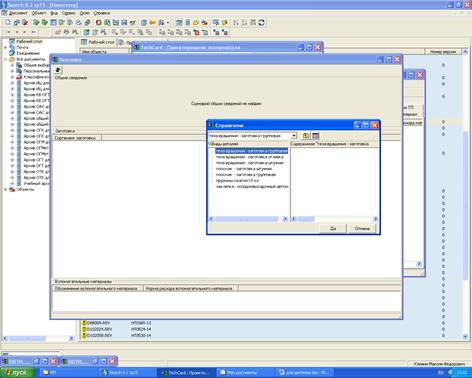

При создании операций 005 в «TechCard»е курсором встаем на левой стороне экрана, где находиться название будущего тех. процесса и где происходит построения дерева тех. процесса. Выбираем название детали, в нашем случае выбираем «Корпус клапана обратного», нажимаем правой кнопкой мыши, выходит окно всевозможными операциями. В этом окне выбираем «Добавить» → «Операцию». Появляется окно с операциями. В этом окне выбираем «Технический контроль» → «Входной контроль» → «Ок». Таким образом выполняем следующие операций.

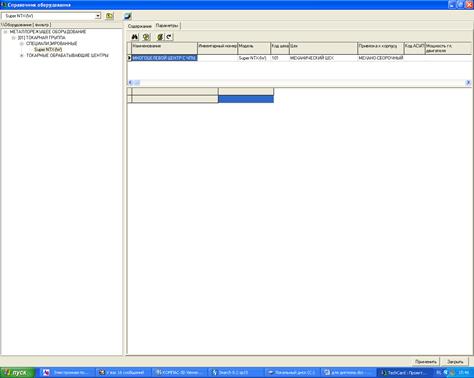

После того как создали операций, выбираем оборудование, курсором встаем на операцию, в правом окне выбираем «Оборудование», на пустом окне нажимаем правой кнопкой мыши, выходит окно.

После того как создали операций, выбираем оборудование, курсором встаем на операцию, в правом окне выбираем «Оборудование», на пустом окне нажимаем правой кнопкой мыши, выходит окно.

В этом окне выбираем «Добавить».

Открывается окно с оборудованием. Выбираем «Металлорежущее оборудование»→ «Токарная группа»→ «Токарные обрабатывающие центры»→ «Nakamura Tome»→ «Super NTX» → «Применить»→ «Закрыть». Таким образом выполняем для всех операций в создаваемом технологическом процессе.

Открывается окно с оборудованием. Выбираем «Металлорежущее оборудование»→ «Токарная группа»→ «Токарные обрабатывающие центры»→ «Nakamura Tome»→ «Super NTX» → «Применить»→ «Закрыть». Таким образом выполняем для всех операций в создаваемом технологическом процессе.

После того как выбрали оборудование, продолжаем построения дерева по переходам. Для этого курсором переходим в левое окно, встаем на  операцию, нажимаем правой кнопкой мыши, выходит окно, где выбираем «Добавить»→ «Переход». Открывается окно всевозможными переходами, выбираем «Загрузка»→ «Применить»→ «Закрыть».

операцию, нажимаем правой кнопкой мыши, выходит окно, где выбираем «Добавить»→ «Переход». Открывается окно всевозможными переходами, выбираем «Загрузка»→ «Применить»→ «Закрыть».

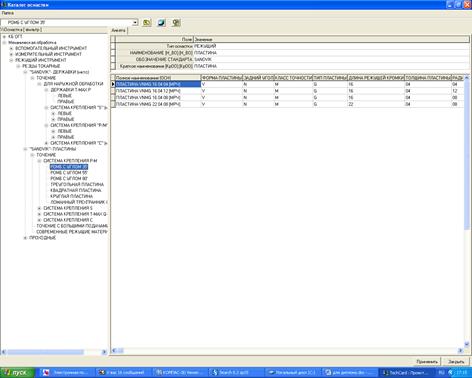

В правом окне выбираем «Оснастка», выходит окно поделенной на три части: в первом- пишется подробное назначение перехода; во втором- выбираем оснастку или инструмент; в третьем- пишется полное обозначение  оснастки. При выборе оснастки, нажимаем на втором окне правой кнопкой мыши, выходит окно, где выбираем «Добавить»→ «Оснастку», открывается окно с оснастками, выбираем нужную для нас оснастку и нажимаем «ок». Таким же образом на остальные операций и переходы выбираем мерительные, режущие и другие инструменты, которые нам обходимо обработать деталь и измерить его в ходе обработки.

оснастки. При выборе оснастки, нажимаем на втором окне правой кнопкой мыши, выходит окно, где выбираем «Добавить»→ «Оснастку», открывается окно с оснастками, выбираем нужную для нас оснастку и нажимаем «ок». Таким же образом на остальные операций и переходы выбираем мерительные, режущие и другие инструменты, которые нам обходимо обработать деталь и измерить его в ходе обработки.

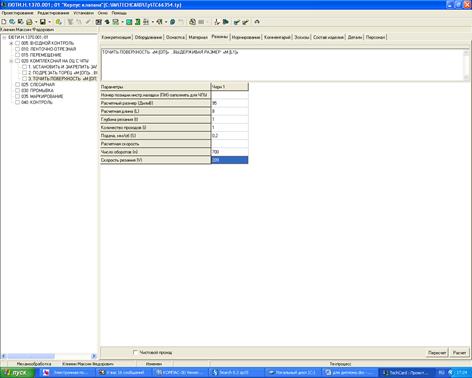

Для того чтобы нам подчитать режимы резания, нам надо будет курсором встать на какую- нибудь операцию (в нашем случае будет «точить торец, выдерживая размер «М2»»). В правом окне выбираем «Режимы», выходит таблица, где забиваем диаметр заготовки Æ95, линейный размер L=8, глубина резания(t)-1, количество проходов(i)-1, подача(S)мм/об-0,2, число оборотов(n)- 700, нажимаем на «Расчет». В результате, система автоматический подсчитав, нам выдает рассчитанную (предлагаемую) скорость резания для данного перехода с данными режимами.

Для того чтобы подчитать нормы времени для данного перехода в этом же вкладке заходим «Нормы», нажимаем «Расчет» и система автоматически подсчитав основное время (То), исходя из режимов резания.

Для ого чтобы просмотреть на «нормы времени» на каждую операцию, мы выбираем нужную для нас операцию, в правом окне выбираем «Нормы» и система выдаст нам по переходам «нормы времени» для обработки детали на станке.

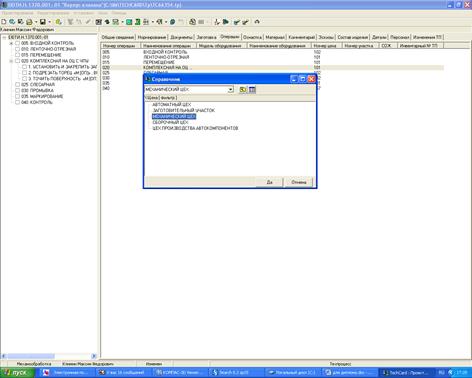

После того как создав операций, нам понадобиться привязать к цеху, для этого нам необходимо выбрать наименование детали (в нашем случае Корпус клапана обратного). Выбираем «Операцию»→ курсором, нажимаем, на операцию → нажимаем «Номер цеха»→ выходит окно с операциями→выбираем нужный цех и нажимаем «Да».

После того как создав операций, нам понадобиться привязать к цеху, для этого нам необходимо выбрать наименование детали (в нашем случае Корпус клапана обратного). Выбираем «Операцию»→ курсором, нажимаем, на операцию → нажимаем «Номер цеха»→ выходит окно с операциями→выбираем нужный цех и нажимаем «Да».

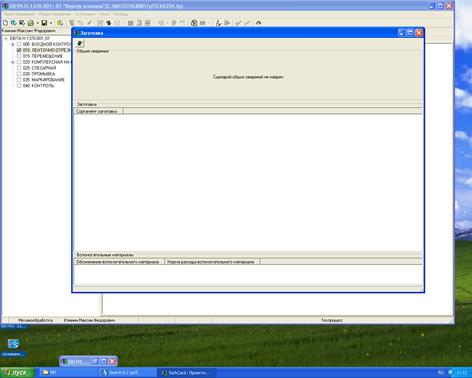

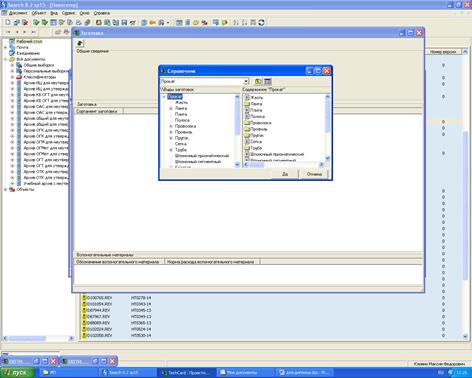

Для того чтобы выбрать заготовку, в меню панеле выбираем значок  , появляется окно, где еще раз выбираем значок в появившемся окне

, появляется окно, где еще раз выбираем значок в появившемся окне  , появляется окошко, нажимаем «да», выбираем «вид детали», появляется окно «расчет заготовки» вбиваем габаритные параметры заготовки, вид материала, нажимаем на расчет и система подсчитав выдаем нам подсчитанный КИМ Коэффициент Использования Материала), массу заготовки и т.п..

, появляется окошко, нажимаем «да», выбираем «вид детали», появляется окно «расчет заготовки» вбиваем габаритные параметры заготовки, вид материала, нажимаем на расчет и система подсчитав выдаем нам подсчитанный КИМ Коэффициент Использования Материала), массу заготовки и т.п..

|

После того как создали тех. процесс на мех. Обработку детали, для того чтобы вбить имя разработчика, нормы контроля и проверяющего в программе выбираем «общие сведения».

|

Date: 2016-08-30; view: 651; Нарушение авторских прав