Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Режущие инструменты для токарной обработки

|

|

В качестве режущего инструмента при точении используются резцы, конструкция, размеры и форма которых соответствуют выполняемой операции. Так, например, растачивание производится расточными резцами, отрезка прутков или готовых деталей – отрезными и так далее [2].

Независимо от вида резца, его режущей части присущи все элементы режущего лезвия.

При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, фасонный инструмент и др.

Токарные резцы являются наиболее распространенным инструментом и применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т. д. Элементы резца показаны на рис. 5.

|

Резец состоит из головки (рабочей части) и стержня, служащего для закрепления резца в резцедержателе. Передней поверхностью резца называют поверхность, по которой сходит стружка. Задними (главной и вспомогательной) называют поверхности, обращенные к обрабатываемой детали. Главная режущая кромка выполняет основную работу резания. Она образуется пересечением передней и главной задней поверхностей резца. Вспомогательная режущая кромка образуется пересечением передней и вспомогательной задней поверхностей. Вершиной резца является место пересечения главной и вспомогательной режущих кромок.

Резцы классифицируются по направлению подачи – на правые и левые (правые резцы на токарном стане работают при подаче справа налево, т. е. перемещаются к передней бабке станка); по конструкции головки – на прямые, отогнутые и оттянутые (рис. 6).

Также резцы классифицируются по роду материала – из быстрорежущей стали, твердого сплава и т. д.; по способу изготовления – на цельные и составные (при использовании дорогостоящих режущих материалов резцы изготовляют составными: головка – из инструментального материала, а стержень – из конструкционной углеродистой стали; наибольшее распространение получили составные резцы с пластинами из твердого сплава, которые припаиваются или крепятся механически); по сечению стержня – на прямоугольные, круглые и квадратные; по виду обработки – на проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные и др. Основные виды токарных работ показаны на рис 7.

Резцы можно подразделить на три основные группы: токарные, строгальные и долбежные. Режущая часть резца имеет форму клина, заточенного под определенным углом.

По технологическому назначению различают резцы проходные (рис. 8, а – в) – для обтачивания наружных цилиндрических и конических поверхностей; подрезные (рис. 8, г) – для обтачивания плоских торцов; отрезные (рис. 8, д), лопаточные прорезные или канавочные (рис. 8, е) – для точения наружных кольцевых канавок; резьбовые (рис. 8, ж) – для нарезания резьб; фасонные (рис. 8, з) – для обработки фасонных поверхностей и т.д.; расточные – для растачивания сквозных (рис. 8, и) и глухих (рис. 8, к) отверстий; По характеру обработки различают резцы для чернового, получистового и чистового точения.

|

2.3. Технологические приспособления для токарной обработки

Токарные патроны

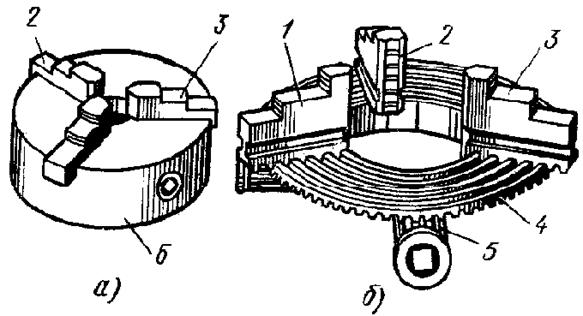

На токарных станках применяют двух-, трех- и четырехкулачковые патроны с ручным и механизированным приводом зажима (рис. 9). В двухкулачковых самоцентрирующих патронах закрепляют различные фасонные отливки и поковки; кулачки таких патронов, как правило, предназначены для закрепления только одной детали. В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой и шестигранной формы или круглые прутки большого диаметра. В четырехкулачковых самоцентрирующих патронах закрепляют прутки квадратного сечения, а в патронах с индивидуальной регулировкой кулачков – детали прямоугольной или несимметричной формы.

а) б)

Рис. 9. Патроны, используемые на токарных станках: а) трехкулачковый самоцентрирующий; б) четырехкулачковый

Наиболее широко применяют трехкулачковый самоцентрирующий патрон (рис. 10). Кулачки 1, 2 и 3 патрона перемещаются одновременно с помощью диска 4. На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса 6 патрона. В зависимости от направления вращения диска кулачки приближаются к центру патрона или удаляются от него, зажимая или освобождая деталь. Кулачки обычно изготовляют трехступенчатыми и для повышения износостойкости закаливают. Различают кулачки крепления заготовок по внутренней и наружной поверхностям; при креплении по внутренней поверхности заготовка должна иметь отверстие, в котором могут разместиться кулачки.

|

|

Рис. 10. Трехкулачковый самоцентрирующий патрон: а) общий вид; б) механизм привода

Кулачковые патроны могут оснащаться механизированным приводом – тяговым или встроенным. Патроны с тяговым приводом имеют зажимные элементы, связанные цельными или пустотелыми тягами с пневмо- или гидроцилиндром.

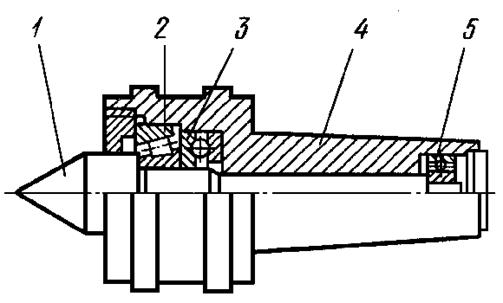

Центры. В зависимости от формы и размеров обрабатываемых деталей применяют центры различных типов (рис. 11). Угол при вершине рабочей части 1 центра (рис. 11, а) обычно равен 60 градусам. Конические поверхности рабочей 1 и хвостовой 2 частей центра не должны иметь забоин, которые приводят к погрешностям при обработке заготовок. Диаметр опорной части 3 меньше малого диаметра конуса хвостовой части, что позволяет выбивать центр из гнезда без повреждения конической поверхности хвостовой части. Центр, показанный на рисунке (рис. 11, б), служит для установки заготовок диаметром до 4 мм. У этих заготовок вместо центровых отверстий изготовляют наружный конус с углом при вершине 60 градусов, который входит во внутренний конус центра, поэтому такой центр называется обратным. Если необходимо подрезать торец заготовки, то применяют задний срезанный центр (рис. 11, в), который устанавливают только в пиноль задней бабки. Центр со сферической рабочей частью (рис. 11, г) применяют в тех случаях, когда требуется обработать заготовку, ось которой не совпадает с осью вращения шпинделя станка. Центр с рифленой поверхностью рабочей части (рис. 11, д) используют при обработке без поводкового патрона заготовок с большим центровым отверстием. В процессе обработки передний центр вращается вместе с деталью и служит только опорой, а задний центр не вращается и поэтому (вследствие потери твердости от повышенного нагрева) интенсивно изнашивается. Для предотвращения износа рабочую часть заднего центра изготовляют из твердого сплава (рис. 11, е). При обработке с большими скоростями резания и нагрузками применяют задние вращающиеся центры (рис. 12). В хвостовой части 4 центра на опорах качения 2, 3 и 5 смонтирована ось, на конце которой выполнена рабочая часть 1 центра, что обеспечивает ее вращение вместе с обрабатываемой заготовкой.

Рис. 11. Виды центров

Рис. 12. Вращающийся центр

Хомутики. Передачу вращения от шпинделя к обрабатываемой заготовке, установленной в центрах станка, осуществляют с помощью хомутика, который надевают на заготовку и закрепляют винтом 1 (рис. 13, а), при этом хвостовик 2 хомутика упирается в палец поводкового патрона. Более удобен в работе самозатягивающий хомутик (рис. 13, б), в котором хвостовик 2 закреплен в корпусе 5 подвижно на оси 4. Нижняя часть хвостовика 2, обращенная к заготовке, выполнена эксцентрично по отношению к оси 4 и имеет насечку. Для установки хомутика на заготовку хвостовик 2 наклоняют в сторону пружины 3, которая после установки хомутика предварительно затягивает заготовку хвостовиком. В процессе обработки палец-поводок 1 патрона производит окончательную затяжку заготовки хвостовиком пропорционально силе резания.

Рис. 13. Хомутики

Поводковые патроны. При обработке в центрах 4 и 6 (рис. 14) передачу движения заготовке может осуществлять поводковый патрон 1 через палец-поводок 2 и хомутик 3, который крепится на детали 5 винтом.

Для сокращения вспомогательного времени при черновой обработке в центрах валов диаметром 15–90 мм применяют самозажимные поводковые патроны. Заготовку устанавливают в центрах станка и поджимают пинолью задней бабки. При этом центр патрона, смещаясь, сжимает пружины до тех пор, пока заготовка своим торцом не нажмет на цангу, которая жестко закрепляет центр. При пуске шпинделя вместе с корпусом патрона приводится во вращение кольцо, которое крепится к корпусу винтами. Кольцо пальцами поворачивает кулачки против часовой стрелки относительно осей до соприкосновения зубчатой поверхности кулачков с поверхностью заготовки. Сила зажима заготовки кулачками зависит от силы резания. Для равномерной нагрузки на кулачки кольцо, в котором закреплены оси, может перемещаться в радиальном направлении и обеспечивать самоустановку кулачков по поверхности заготовки. После остановки шпинделя деталь, вращаясь по инерции, поворачивает диском кулачки по часовой стрелке относительно осей и освобождается от крепления.

|

Люнеты. При обработке длинномерных нежестких заготовок может возникнуть погрешность обработки, связанная с прогибами, и, как следствие, потеря геометрической точности детали. Для предотвращения указанных погрешностей используются люнеты (поддерживающие приспособления). Люнеты устанавливают на каретке станка и перемещают вместе с ней вдоль станины, непрерывно поддерживая обрабатываемую заготовку на постоянном расстоянии от инструмента или неподвижно закрепляют непосредственно на станине станка [9]. Люнеты подразделяют на универсальные и специальные. Универсальными называются люнеты с раздвижными опорными кулачками, допускающими использование люнета при обработке заготовок различных диаметров. Специальные люнеты применяют при обработке одной определенной детали или для поддержки приспособления, установленного на шпинделе станка и имеющего значительный вылет. В зависимости от служебного назначения люнеты могут иметь различную форму (рис. 15). Основными элементами люнетов являются опоры 1 и механизм привода опор 2.

Планшайбы. Для обработки деталей типа «диск» (диски турбин, компрессоров, зубчатые колеса и т.д.) в большинстве случаев используют планшайбы. Планшайба выполнена в виде круглого диска, устанавливаемого на шпиндель и снабженного необходимым количеством прихватов.

Существует ряд унифицированных переналаживаемых токарных планшайб многократного применения, отличающихся конструкцией, наружными диаметрами, количеством пазов для крепления наладок, размерами и расположением центрирующих элементов. Базовыми элементами конструкции планшайбы (рис. 16) являются фланец 1 и планшайба 2, а сменными элементами является наладка [11].

При переходе от обработки одной детали к другой конструируется соответствующая наладка, базирующаяся на отверстии диаметром 40. Возможны случаи базирования и крепления наладки непосредственно на планшайбу. Крепление наладки осуществляется винтами, а детали – Г-образными прихватами. Прихваты передвигаются в планшайбе по Т-образным пазам 3. Унифицированная планшайба с наладкой обеспечивает точность обработки деталей с биением не более 0,04 мм.

|

Контрольные вопросы

1. Перечислите основные типы токарных станков и их назначение.

2. Какие существуют движения формообразования при работе на токарных станках?

3. Перечислите основные универсальные приспособления для токарной обработки и их назначение.

4. Какие режущие инструменты используются для работы на токарных станках?

3. Оборудование, инструменты и технологическая

оснастка для обеспечения сверлильных операций

Date: 2016-07-25; view: 2004; Нарушение авторских прав