Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Электрофизические методы обработки

|

|

Недостатки: повышенная по сравнению с обработкой резанием энергоёмкость; необходимость использования при обработке специального оборудования; необходимость сбора и утилизации отходов.

Электроэрозионная обработка (ЭЭО) является разновидностью электрофизической обработки и характеризуется тем, что изменение формы, размеров и качества поверхности заготовки происходит под действием электрических разрядов. Электрические разряды возникают при пропускании импульсного электрического тока в зазоре шириной 0,01 – 0,05 мм между электродом-заготовкой и электродом-инструментом. Под действием электрических разрядов материал заготовки плавится, испаряется и удаляется из межэлектродного зазора в жидком или парообразном состоянии. Подобные процессы разрушения электродов (заготовок) называют электрической эрозией.

В целях интенсификации электрической эрозии зазор между заготовкой и электродом заполняют диэлектрической жидкостью (керосин, минеральное масло, дистиллированная вода). При достижении на электродах напряжения, равного напряжению пробоя, в среде между электродом и заготовкой образуется канал проводимости в виде заполненной плазмой цилиндрической области малого сечения с плотностью тока 8000 – 10000 А/мм2. Высокая плотность тока, поддерживаемая в течении 10-5 – 10-8с, обеспечивает температуру на поверхности заготовки до 10000 - 12000˚С.

Удаленный с поверхности заготовки металл охлаждается диэлектрической жидкостью и застывает в виде сферических гранул диаметром 0,01 – 0,005 мм. В каждый последующий момент времени импульс тока пробивает межэлектродный зазор в том месте, где промежуток между электродами оказался наименьшим. Непрерывное подведение импульсов тока и автоматическоесближение электрода-инструмента с электродом-заготовкой обеспечивают продолжение эрозии до тех пор, пока не будет, достигнут заданный размер заготовки или не будет удален весь металл заготовки в межэлектродном зазоре.

Режимы ЭЭО делятся на электроискровые и электроимпульсные.

Электроискровые режимы характеризуются использованием искровых разрядов с малой длительностью (10-5…10-7с) при прямой полярности подключения электродов (заготовка “+”, инструмент “-”). В зависимости от мощности искровых разрядов режимы делятся на жесткие и средние (для предварительной обработки), мягкие и особо мягкие (для окончательной обработки). Использование мягких режимов обеспечивает отклонение размеров детали до 0,002 мм при параметре шероховатости обработанной поверхности Rа=0.01 мкм.

Электроискровые режимы используют при обработке твердых сплавов, труднообрабатываемых металлов и сплавов, тантала, молибдена, вольфрама и т.д.; обрабатывают сквозные и глубокие отверстия любого поперечного сечения, отверстия с криволинейными осями; используя проволочные и ленточные электроды, вырезают детали из листовых заготовок; нарезают зубья и резьбы; шлифуют и клеймят детали.

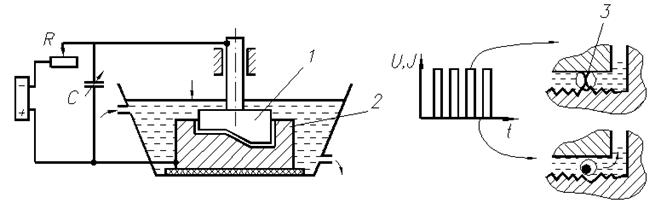

Для проведения обработки на электроискровых режимах используют станки (см. рис.), оснащенные RC-генераторами, состоящего из заряженного и разряженного контура. Зарядный контур включает конденсатор С, заряжающийся через сопротивление R от источника тока с напряжением 100 – 200 В, а в разрядный контур параллельно конденсатору С включены электроды 1 (инструмент) и 2 (заготовка). Как только напряжение на электродах достигает пробойного, через межэлектродный зазор происходит искровой разряд энергии, накопленной в конденсаторе С. Производительность эрозионного процесса может быть увеличена уменьшением сопротивления R. Постоянство межэлектродного зазора поддерживается специальной следящей системой, управляющей механизмом автоматического движения подачи инструмента, изготовленного из меди, латуни или углеграфитных материалов.

Для проведения обработки на электроискровых режимах используют станки (см. рис.), оснащенные RC-генераторами, состоящего из заряженного и разряженного контура. Зарядный контур включает конденсатор С, заряжающийся через сопротивление R от источника тока с напряжением 100 – 200 В, а в разрядный контур параллельно конденсатору С включены электроды 1 (инструмент) и 2 (заготовка). Как только напряжение на электродах достигает пробойного, через межэлектродный зазор происходит искровой разряд энергии, накопленной в конденсаторе С. Производительность эрозионного процесса может быть увеличена уменьшением сопротивления R. Постоянство межэлектродного зазора поддерживается специальной следящей системой, управляющей механизмом автоматического движения подачи инструмента, изготовленного из меди, латуни или углеграфитных материалов.

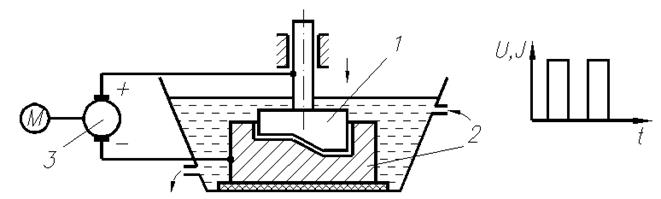

Электроимпульсные режимы характеризуются применением импульсов большой длительности (0,5…10 с), соответствующих дуговому разряду между электродами и более интенсивному разрушению катода. В связи с этим при электроимпульсных режимах катод соединяется с заготовкой, что обеспечивает более высокую производительность эрозии (в 8-10 раз) и меньшей, чем при электроискровых режимах, износ инструмента.

Наиболее целесообразной областью применения электроимпульсных режимов является предварительная обработка заготовок сложнопрофильных деталей (штампы, турбины, лопатки и т.д.), изготовленных из труднообрабатываемых сплавов и сталей. Электроимпульсные режимы реализуются установками (см рис), в которых на электроды 1 и 2 подаются униполярные импульсы от электромашинного 3 или электронного генератора. Возникновение Э.Д.С. индукции в намагниченном теле движущимся под некоторым углом к направлению оси намагничивания позволяет получать ток большей величины.

Лучевая обработка. Разновидностями лучевой обработки в машиностроении является электронно-лучевая или светолучевая обработка.

Электронно-лучевая обработка (ЭЛО) основана на тепловом воздействии потока движущихся электронов на обрабатываемый материал, который в месте обработки плавится и испаряется. Столь интенсивный нагрев вызывается тем, что кинетическая энергия движущихся электронов при ударении о поверхность обрабатываемой заготовки почти полностью переходит в тепловую, которая будучи сконцентрирована на площадке малых размером (не более 10 мкм), вызывает её разогревание до 6000˚С. При размерной обработке, как известно, происходит локальное воздействие на обрабатываемый материал, что при ЭЛО обеспечивается импульсным режимом потока электронов с продолжительностью импульсов 10-4…10-6 с и частотой f = 50 … 5000 Гц. Высокая концентрация энергии при ЭЛО в сочетании с импульсным воздействием обеспечивают условия обработки, при которых поверхности заготовки, находящиеся на расстоянии 1 мкм от кромки электронного луча, разогреваются до 300˚С. Это позволяет использовать ЭЛО для резки заготовок, изготовления сеток из фольги, вырезания пазов и обработки отверстий диаметром 1 – 10 мкм в деталях из труднообрабатываемых материалов.

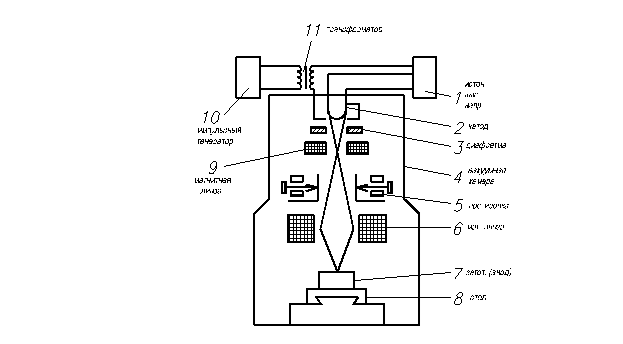

В качестве оборудования для проведения ЭЛО используют специальные электровакуумные устройства, называемые электронными пушками (см рис). Они генерируют, ускоряют и фокусируют электронный луч. Электронная пушка состоит из вакуумной камеры 4 (с разрежением 133·10-4), в которой установлен питаемый источником высокого напряжения 1 вольфрамовый катод 2, обеспечивающий эмиссию свободных электронов, которые разгоняются электрическим полем, созданным между катодом 2 и анодной диафрагмой 3. Далее электронный луч проходит через систему магнитных линз 9, 6, устройство электрической юстировки 5 и фокусируется на поверхности обрабатываемой заготовки 7, установленной на координатном столе 8. Импульсный режим работы электронной пушки обеспечивается системой состоящей из импульсного генератора 10 и трансформатора 11.

В качестве оборудования для проведения ЭЛО используют специальные электровакуумные устройства, называемые электронными пушками (см рис). Они генерируют, ускоряют и фокусируют электронный луч. Электронная пушка состоит из вакуумной камеры 4 (с разрежением 133·10-4), в которой установлен питаемый источником высокого напряжения 1 вольфрамовый катод 2, обеспечивающий эмиссию свободных электронов, которые разгоняются электрическим полем, созданным между катодом 2 и анодной диафрагмой 3. Далее электронный луч проходит через систему магнитных линз 9, 6, устройство электрической юстировки 5 и фокусируется на поверхности обрабатываемой заготовки 7, установленной на координатном столе 8. Импульсный режим работы электронной пушки обеспечивается системой состоящей из импульсного генератора 10 и трансформатора 11.

Метод светолучевой обработки (СЛО) основан на использовании теплового воздействия светового луча высокой энергии, излучаемого оптическим квантом генератором (лазером) на поверхность заготовки.

Размерная обработка с помощью лазеров заключается в образовании отверстий диаметром 0,5…10 мкм в труднообрабатываемых материалах, изготовлении сеток, вырезании из листа сложнопрофильных деталей и т.д.

Электрохимическая обработка (ЭХО)

ЭХО основана на анодном растворении металла обрабатываемой заготовки в среде электролита под действием электрического тока. Все разновидности ЭХО можно разделить на отделочную и размерную обработку.

Отделочная ЭХО предназначена для изменения состояния и свойств поверхностей (например, удаление грата, окалины, скругление заусенцев, снижение шероховатости до Ra = 0,04 мкм и Rz = 0,025 мм). При проведении отделочной ЭХО заготовка помещается в ванну с электролитом, подключается к аноду, а катодом служит металлическая пластина (медь, свинец и т.д.) После подачи напряжения на электроды, начинается интенсивное растворение выступов микронеровностей заготовки вследствие повышенной плотности тока на их вершинах. Поверхности впадин микронеровностей растворяются значительно медленнее, так как заполняются экранирующими их продуктами растворения, имеющими пониженную проводимость. В результате такого неравномерного растворения происходит сглаживание толщины дефектного слоя и увеличение коррозионной стойкости поверхности. Для повышения интенсивности растворения используют электролит, нагретый до 40…80˚С.

Размерная ЭХО предназначена для изменения формы, размером и шероховатости поверхностей обрабатываемой заготовки. При размерной ЭХО растворение металла происходит при прохождении тока через электролит, прокачиваемый под давлением в зазоре между электродом – инструментом и заготовкой. Наиболее интенсивное растворение происходит на участках, где зазор минимален, а плотность тока наибольшая. В ходе размерной ЭХО происходит выравнивание плотности тока в межэлектродном зазоре и, как следствие, копирование профиля электрода – инструмента на заготовки. В связи с растворением металла заготовки и необходимостью поддержания оптимальной ширины межэлектродного зазора для продолжения процесса инструменту – катоду сообщается движение подачи, направленное к обрабатываемой поверхности.

В качестве электролитов используют растворы солей NaCl, NaNO3, Na2SO4 с добавлением слабого раствора соляной кислоты. Наиболее часто используют водный раствор NaCl, который дёшев и обеспечивает длительную работоспособность благодаря непрерывному восстановлению в растворе хлористого натрия.

В среднем электрические параметры размерной ЭХО следующие: напряжение U = 6 … 60 В; плотность тока i = 5…250 A/см2. При этом достигается параметр шероховатости обработанной поверхности Ra = 2,5… 0,32 мкм, который с увеличением плотности тока снижается.

Размерной ЭХО подвергаются наружные и внутренние поверхности. Она служит так же для прошивки и калибрования отверстий (рис. а), обработки лопаток турбин (рис. б), труб, фасонных полостей и т.д. Выполняют размерную ЭХО на специальных станках, включающих механизмы, реализующие кинематическую схему обработки: источник электропитания; гидросистему, обеспечивающую очистку и подачу электролита в межэлектродный зазор; устройства, контролирующие работу систем и средства автоматики, поддерживающие оптимальный межэлектродный зазор и другие параметры процесса.

Зубообрабатывающие станки

Зубообрабатывающие станки

1. Кинематика станков для нарезания цилиндрических зубчатых колёс.

Существуют два основных метода нарезания зубьев зубчатых колёс: метод копирования и метод обкатки.

Метод копирования. При обработке этим методом впадина зубчатого колеса образуется режущим инструментом, профиль режущих кромок которого выполнен по форме впадины нарезаемого колеса. К данному методу относятся фрезерование зубьев модульными дисковыми и пальцевыми фрезами, строгание профильными резцами, обработка протяжками и профильными шлифовальными кругами. Следует отметить, что профиль зуба (кривизна эвольвенты) зубчатого колеса зависит от модуля, угла зацепления и числа зубьев, следовательно, теоретически для обработки каждого зубчатого колеса с определённым числом зубьев и модулем потребуется свой режущий инструмент. Поэтому, например, при обработке дисковыми модульными фрезами зубчатых колёс одного модуля, но с различным числом зубьев применяют наборы фрез из 8, 15 или 27 шт. Метод копирования при изготовлении зубчатых колёс имеет ограниченное применение.

Метод обкатки. При обработке зубчатых колёс методом обкатки в процессе нарезания зубьев воспроизводится работа какой либо зубчатой пары (реечной, цилиндрической, червячной, конической). При этом одна из деталей зубчатой пары является инструментом, а другая – заготовкой. Формирование боковых поверхностей обрабатываемых зубьев происходит при последовательном изменении положений режущих кромок инструмента в процессе огибания (обкатки) инструмента и заготовки. Метод обкатки обеспечивает высокую производительность и точность нарезания зубьев, возможность одним инструментом обрабатывать зубчатые колёса одного и того модуля с любым числом зубьев.

Обработка зубчатых колёс долбяками.

Обработка зубчатых колёс долбяками.

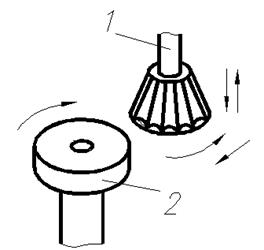

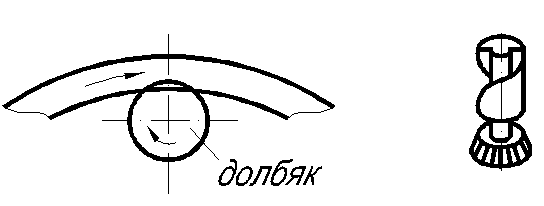

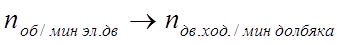

Долбяк 1 имеет форму цилиндрического колеса, зубья которого выполнены с углами резания. При нарезании воспроизводиться работа пары цилиндрических зубчатых колёс (долбяк 1 и заготовки 2). Во время обработки долбяк получает прямолинейное возвратно-поступательное главное движение и медленное вращение вокруг своей оси. В начале нарезания зубьев при согласованном вращении заготовки и долбяка (движение обкатки) происходит радиальное врезание долбяка (или заготовки) до полной глубины резания. Для получения полностью обработанных зубьев на всей окружности заготовка после окончания радиального врезания долбяка должна сделать полный оборот. Резание происходит только при прямом ходе долбяка, а при обратном холостом ходе шпиндель долбяка или стол несколько отводится образуя зазор между инструментом и заготовкой для устранения трения задних поверхностей долбяка в впадине нарезаемого колеса. Долбяками можно производить нарезание цилиндрических колёс наружного зацепления внутреннего зацепления, зубчатых блоков, цилиндрических колёс с косыми зубьями.

Для нарезания цилиндрических колёс с косыми зубьями необходимы специальные долбяки. Угол наклона зубьев долбяка должен равняться углу наклона зубьев нарезаемого колеса. Для нарезания колёс наружного зацепления направление наклона зубьев долбяка должно быть противоположным, а для нарезания колёс внутреннего зацепления – одноименным. Дополнительный к основному вращению поворот долбяка при помощи специальных винтовых направляющих копиров.

Зубодолбёжные станки. Производительность их (кроме работающих многорезцовой головкой) ниже, чем зубофрезерных, однако они незаменимы при нарезании колёс внутреннего зацепления, а так же колёс с буртами и блоков, в которых недостаточно места для выхода фрезы.

Зубодолбёжные станки могут работать: 1. долбяком круглым; долбяком – рейкой; 3. многорезцовой головкой обрабатывающей в шестерне одновременно все впадины (рис. 30-31). В первых двух случаях образующая линии зуба получается методом обкатки, а в третьем случае – методом копирования полной образующей линии.

Зубодолбёжный станок модели 514, рис. 33, предназначен для обработки шестерён с диаметром до 450 мм и модулем до 6 мм. Обработка зубчатых колёс производиться долбяком по методу обкатки.

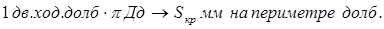

1. Главное движение (возвратно-поступательное движение долбяка) осуществляется от эл. двигателя Д через клиноременную передачу, два двойных подвижных блока шестерён, кривошипный диск Кр, зубчатую рейку, колесо-колесо, рейку. Расчётные перемещения

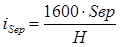

Число двойных ходов долбяка в мин. определяют по формуле  , где Vср – выбранная средняя скорость резания, м/мин; l = b + c – длина хода долбяка (b – ширина заготовки, c - выбег). Длину хода долбяка регулируют изменением радиуса вращения пальца кривошипа (Кр).

, где Vср – выбранная средняя скорость резания, м/мин; l = b + c – длина хода долбяка (b – ширина заготовки, c - выбег). Длину хода долбяка регулируют изменением радиуса вращения пальца кривошипа (Кр).

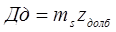

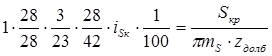

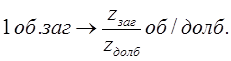

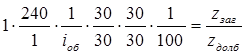

2) Движение круговой подачи – поворот долбяка на его двойной ход. В зубодолбёжных станках под круговой подачей Sкр понимают длину дуги поворота долбяка по делительной окружности за один его двойной ход. Следовательно, цепь подачи соединяют вращение долбяка и перемещение долбяка  Т.к. одному двойному ходу долбяка соответствует один оборот кривошипного диска. По УКБ подача начинается от кривошипного диска

Т.к. одному двойному ходу долбяка соответствует один оборот кривошипного диска. По УКБ подача начинается от кривошипного диска

где

где  - модуль долбяка.

- модуль долбяка.

Отсюда формула настройки:

.

.

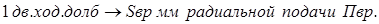

3) Движение радиальной подачи обеспечивает перемещение заготовки в радиальном направлении до полной глубины нарезания. В цепи подач врезания

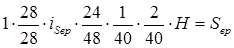

Здесь Н – шаг подъёма архимедовой спирали кулачка Квр. Врезание долбяка в заготовку на заданную высоту зуба осуществляется плоским кулачком Квр. На кулачке имеется участок врезания, профиль которого очерчен по спирали Архимеда (занимает угол αвр=90˚) и участки обкатки, очерченные по окружности, занимающие различные углы в зависимости от числа проходов. При нарезании зуба в один проход кулачок, поворачиваясь на угол αвр, действует на долбяк, перемещая его по направлению к заготовке (врезание). Когда ролик достигает точки 1 врезание прекращается. При дальнейшем вращении кулачка на угол α1 происходит обкатка. За это время заготовка совершает 1 оборот. Когда ролик достигает точек 2 он попадает во впадину и заготовка отходит от долбяка.

Здесь Н – шаг подъёма архимедовой спирали кулачка Квр. Врезание долбяка в заготовку на заданную высоту зуба осуществляется плоским кулачком Квр. На кулачке имеется участок врезания, профиль которого очерчен по спирали Архимеда (занимает угол αвр=90˚) и участки обкатки, очерченные по окружности, занимающие различные углы в зависимости от числа проходов. При нарезании зуба в один проход кулачок, поворачиваясь на угол αвр, действует на долбяк, перемещая его по направлению к заготовке (врезание). Когда ролик достигает точки 1 врезание прекращается. При дальнейшем вращении кулачка на угол α1 происходит обкатка. За это время заготовка совершает 1 оборот. Когда ролик достигает точек 2 он попадает во впадину и заготовка отходит от долбяка.

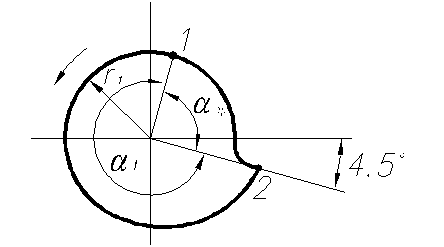

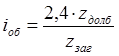

4) Движение обкатки обеспечивает согласованное вращение долбяка и заготовки. Уравнение кинематического баланса (УКБ) и формула настройки.

Здесь iоб в знаменателе, потому, что порядок сменных шестерён a, b, c, d на схеме обозначен в обратном направлении и

Date: 2016-07-25; view: 515; Нарушение авторских прав