Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Задачи диагностирования. Предэксплуатационная и эксплуатационная диагностика

|

|

Опыт эксплуатации ТС, созданных на основе автоматизированных станков, показывает, что надежность их недостаточна. Простой из-за функциональных блоков элементов ТС и поисков повреждений резко снижает эффективность ТП. В связи с этим на стадии эксплуатации ТС должны решаться задачи повышения их надежности. Техническая диагностика способствует их решению.

Целью Д является поддержание установленного уровня надежности, обеспечение требований безопасности и эффективности использования изделий.

Исходным является измерение основных повреждений, наиболее существенно влияющих, на изменение выходного параметра Х. Измерения могут выполняться периодически после завершения технологической операции или перехода и непрерывно в течение процесса обработки. Однако, часто непрерывные измерения невозможно осуществить прямыми методами из-за того, что доступ к повреждениям во время работы закрыт. Тогда применяют косвенные методы измерения, когда искомое значение величины находят на основании известной зависимости между этой величиной и величиной, доступной для измерения в процессе обработки. Косвенные методы определения повреждений возможны после выявления признаков этих повреждений. В качестве признаков часто используются параметры внутренних физических процессов в работающем объекте, содержащие определенный объем информации его технического состояния. Параметры эти измеряются также косвенными методами. Например, используются электрические методы измерения неэлектрических величин. Генерируют электрические сигналы различные датчики.

Т.к. системы Д устанавливаются на автоматизированном технологическом оборудовании, то и Д должно осуществляться в автоматическом режиме. Достигается автоматическое определение состояния ТС и ее элементов, автоматическое определение выходных параметров. Средства достижения в общем виде представлены на рис. 5.1.

| Гибкий производственный модуль (ГПМ) |

| ИУ |

| ИУ |

| ИУ |

| Устройство для сбора информации от измерительных устройств (ИУ) и принятия решений по результатам обработки (УПР) |

| Устройство реализации решений (УЧПУ, программированный контроллер ПК) |

Рис. 5.1. Структура средств контроля и диагностики

Различают два направления в диагностике: предэксплуатационная диагностика и диагностика в процессе эксплуатации. Решаемые задачи приведены на рис. 5.2.

| ДИАГНОСТИКА |

| Предэксплуатационная |

| Эксплуатационная |

| Окончательная обработка |

| Предварительная обработка |

| Испытания опытных образцов станков, вариантов режущего инструмента, сертификация |

| Выполнение исследований и необходимых процедур для разработки систем эксплуатационного диагностирования |

| Параметрическое диагностирование станков |

| Параметрическое диагностирование режущего инструмента |

| Парамет- рическое диагностирование выходных параметров ТС |

| Диагностирование функциональных отказов |

Рис. 5.2. Предэксплуатационная и эксплуатационная диагностика

Предэксплуатационная диагностика решает задачи на стендах АСНИ – автоматизированных систем научных исследований, созданных на базе диагностируемого технологического оборудования.

Предэксплуатационное Д выполняется при испытании новых МРС с целью выявления слабых мест, недостаточно надежных деталей и узлов, требующих доработки конструкций или технологических решений. Определяются критерии состояния оборудования.

Система эксплуатационного Д включает в себя все необходимые исследования, позволяющие:

o определить критерии состояния объекта (решить вопрос – «что измерять?»);

o разработать технологию измерения (решить вопрос – «как измерять?»).

Это позволяет составить алгоритм Д ТС или ее элементов.

Необходимость Д при эксплуатации вызвана тем, что наработка до отказа ТС и ее элементов является случайной величиной. Д обеспечивает своевременное прекращение работы за счет оперативного определения состояния отказа.

Системы Д должны удовлетворять ряду требований, основные из которых следующие:

0 удобство и простота применения в производственных условиях;

0 осуществление процесса Д в минимальное время;

0 обладать необходимой достоверностью.

При эксплуатации ТС Д решает различные задачи в зависимости от вида обработки. При черновой и получистовой обработке Д функциональные отказы. Значительна доля отказов инструмента из-за хрупкого разрушения и катастрофического износа. При окончательной обработке деталей должна обеспечиваться параметрическая надежность за счет Д параметрических отказов инструмента и станка. Для того, чтобы управлять доминирующими повреждениями, вызывающими отказы, осуществляется их постоянный контроль. Нарушения выходных параметров, показателей качества обработки, должны предупреждаться в процессе обработки, а не после изготовления деталей. Большинство реализованных на производстве систем Д распознают текущее состояние и отказ инструмента.

5.2. Диагностирование – способ повышения надежности ТП

Обратимся к таким показателям надежности как коэффициент надежности и коэффициент технического использования ТС. Они завися от затрат времени на ремонт.

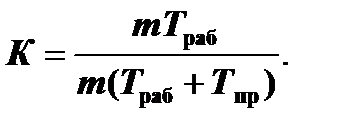

Коэффициент технического использования (К) – это отношение математического ожидания суммарного времени пребывания объекта работоспособном состоянии за некоторый период эксплуатации – mT раб, к математическому ожиданию суммарного времени пребывания объекта в работоспособном состоянии и простоев, обусловленных ТО и ремонтом за тот же период – m (T раб + T пр).

(5.1)

(5.1)

Коэффициент К характеризует долю времени нахождения ТС в работоспособном состоянии относительно общей продолжительности эксплуатации.

Д повышает К за счет:

Þ уменьшения простоев из-за сокращения времени на поиски предельных повреждений;

Þ повышения средней наработки ТС из-за повышения средней наработки до отказа режущего инструмента.

Повышение К также прямо связано с повышением производительности обработки. За счет уменьшения Т пр уменьшается время обслуживания ТС Т об и, следовательно, за счет сокращения штучного времени Т шт = Т маш + Т вс + Т об + Т от увеличивается производительность.

Пропущенный отказ инструмента является:

Ø в большинстве случаев – основной причиной брака продукции;

Ø в ряде случаев – причиной отказа инструмента, работающего на последующих операциях;

Ø иногда – причиной отказа узлов станка.

Д исключает эти катастрофические ситуации и тем самым, повышает надежность ТС.

Date: 2016-07-18; view: 1297; Нарушение авторских прав