Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Проколка, прошивка, пробивка и раздача отверстий

|

|

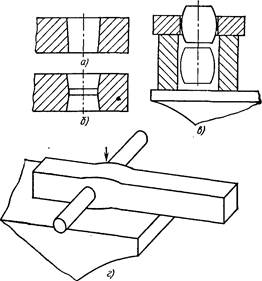

Проколка, прошивка и пробивка применяются для образования в заготовках сквозных отверстий, несквозных полостей и пазов, а раздача для увеличения диаметров отверстий (рис. 7.8).

Проколкой выполняют в заготовке отверстия без удаления металла в отходы. С помощью этой операции получают отверстия в заготовках толщиной до 25 мм (рис. 7.8, а). Для этого на очищенную поверхность наличника наковальни 4 ставят подкладное кольцо 3 с отверстием больше размеров пробойника / на 0,1 толщины пробиваемой заготовки 2. Исходную заготовку нагревают до температуры несколько выше температуры конца ковки (см. табл. 5.1). Например, заготовку из углеродистых конструкционных сталей нагревают до температуры 900... 1000°С. Нагретую заготовку кладут на подкладное кольцо так, чтобы место будущего отверстия совпало с отверстием в кольце. Сверху на заготовку устанавливают пробойник и ударяют по нему молотком или кувалдой до получения отверстия. Иногда можно обойтись без подкладного кольца, используя отверстия в наковальне или заменив его формой (см. рис. 3.4, д), в которой имеются отверстия разных диаметров и форм.

Прошивкой выполняют несквозные полости (углубления) в заготовке за счет свободного вытеснения металла кузнечным инструментом. Глухие полости или пазы полу-

Рис. 7.8. Способы образования отверстии

чают в заготовках, предназначенных для изготовления сложных по форме (фасонных) поковок с углублениями и перед пробивкой сквозных отверстий (рис. 7.8, б).

Пробивкой выполняют в заготовках отверстия или формируют пазы путем сдвига с удалением металла в отходы. При пробивке отверстий небольшого диаметра (до 30 мм) применяют пробойники с различной формой сечения рабочей части (см. рис. 3.6, а). Использование пробойников удобно тем, что они имеют деревянную ручку, за которую их удобно держать в процессе пробивки отверстий, чем обеспечивается высокая безопасность работы. Для пробивки отверстий больших диаметров применяют прошивки (см. рис. 3.13, а). Хорошая и правильная заточка кромок пробойников и прошивней обеспечивает хорошее качество поверхностей пробитых отверстий. Конусная форма рабочей части пробойников облегчает извлечение их из заготовки и позволяет получать отверстия разных размеров при внедрении их на разную глубину.

На рис. 7/8, б—г показаны переходы пробивки отверстия небольшого диаметра. Нагретую заготовку 2 кладут на наковальню 4 так, чтобы будущее отверстие совпадало

с отверстием наковальни. Сверху устанавливают точ над отверстием пробойник / я легкими ударами кувал/i внедряют его в заготовку примерно на половину толщины ее (рис..7.8, б).; При этом на противоположной стороне заготовки образуется выпуклость. Пробойник вынимают из заготовки. Заготовку переворачивают на 180° и кувалдой или молотком 5 выравнивают (рис. 7.8, б). Затем углубление в заготовке центрируют с отверстием наковальни и пробойником / пробивают отверстие. При этом получается отход в виде выдры 6, которая удаляется через отверстие наковальни (рис. 7.8, г).

Так как при образовании глухих полостей и пробивке отверстий изменяются размеры и форма заготовки, то эти операции следует выполнять в начале ковки, т. е. до. окончательной отделки поковки. Однако операцию пробивки можно выполнять и после отделки поковки, если она имеет небольшую толщину и будет подобрано подходящее отверстие в форме или соответствующее подкладное кольцо.

При выполнении пробивки и особенно прошивки рекомендуется после каждого удара псж&чивать пробойник, чтобы его не заклинило в заготовке. При прошивке глубокого отверстия пробойники и прошивки следует периодически охлаждать в воде, чтобы они не деформировались в процессе работы. Для облегчения выемки пробойника или прошивня из образовавшейся полости в заготовке иногда в эту полость подсыпают уголь (Желательно древесный) в виде порошка. Уголь горит и образовавшиеся газы предохраняют инструмент от заклинивания в металле. '

Раздачей увеличивают поперечные сечения части полой заготовки путем одновременного воздействия инструмента по всему периметру сечения.

После пробивки отверстия имеют отклонения от требуемой формы (рис. 7.9). Они будут иметь технологический уклон, направленный в одну сторону при пробивке за один переход (рис. 7.9, а), и встречные уклоны при пробивке отверстия с предварительной прошивкой (рис. 7.9, б). Устраняют эти уклоны оправкой (см. рис. 3.13, б), соответствующей форме и размерам отверстий (рис. 7.9, б). Этот же способ применяют для увеличения диаметра ранее пробитого отверстия и выглаживания стенок отверстия.

Рис. 7.9. Способы отделки отверстий в заготовках

При раздаче отверстий в заготовках с небольшими сечениями стенки их могут выпучиваться. Один из способов устранения таких выпучиваний показан на рис. 7.9, г.

Операции пробивки, прошивки и раздачи могут применяться при изготовлении одной детали, например, тонкостенного кольца большого диаметра. Исходную заготовку сначала осаживают, а затем выполняют прошивку и пробивку отверстия. Полученное отверстие с помощью оправок раздают до диаметра, достаточного для надевания заготовки на рог наковальни. Окончательные размеры поковки получают раскаткой (см. рис. 7.4, а).

Дефекты при образовании отверстий в заготовках могут быть следующими.

Заусенцы на кромках отверстия со стороны выхода пробойника или прошивня получаются из-за того, что в подкладном кольце или форме подобрано отверстие с размерами значительно больше размеров сечения рабочей части пробойника или прошивня. Заусенцы также получаются при плохой заточке режущих кромок пробойника или прошивня.

Смещение осей отверстия с одной и с другой стороны заготовки получается из-за неточной

установки пробойника / (см. рис. 7.8, г) после прошивки] и кантовки заготовки на 180°.

Глубокие борозды на поверхности отверстия вдоль оси образуются от вмятин или выступов на боковых поверхностях пробойника или прошивня. Инструмент должен иметь острые режущие кромки и гладкие боковые поверхности.

Трещины и заусенцы на кромках отверстий образуются при прошивке и пробивке отверстия в охлажденной заготовке или при пробивке отверстий в тонких заготовках, ширина которых близка к диаметру образуемого отверстия. В этом случае возможно не только образование трещин, но и разрыв заготовки в наиболее узком месте.

Затянутые края отверстия в месте выхода прошивня получаются при пробивке отверстия в толстой заготовке сразу же на всю толщину, т. е. без предварительной прошивки и поворота заготовки на 180°. В таком случае на выходной стороне заготовки прошивень разрывает остающуюся тонкую пленку металла и образуются рваные края отверстия, которые после выхода прошивня деформируются внутрь отверстия и затягивают его края.

7.6. Гибка

Гибкой образуют или изменяют углы между частями заготовки или придают ей криволинейную форму.

Гибке подвергают заготовки из круглого, прямоугольного и фасонного проката, при этом требуются относительно небольшие усилия и поэтому его изгибают как в холодном, так и в горячем состояниях.

В холодном состоянии изгибают тонкие полосы и прутки с круглым и прямоугольным сечением. При этом слои металла (рис. 7.10), оказавшиеся внутри изогнутой поверхности заготовки, сжимаются, а слои, расположенные ближе к наружной поверхности, растягиваются. Слишком резкий переход изгиба, от одной части заготовки к другой может привести к разрыву наружных слоев заготовки. Поэтому для различных профилей и материалов радиус изгиба R (рис. 7.10, а) ограничивается в меньшую сторону. Например, для сталей он должен быть не менее 0,65... 1,35 толщины или диаметра. Меньшие значения принимают для более мягких (пластичных)

| Рис. 7.10. Искажение формы сечения заготовки при гибке |

сталей, а большие—для хрупких. Чем больше будет радиус изгиба, тем меньше сжимаются внутренние и растягиваются наружные слои заготовки.

Следует иметь в виду, что после холодной гибки заготовки обладают упругой деформацией и как бы стремятся распрямиться. Это явление называют пружиненном. Поэтому заготовки следует изгибать несколько больше, чем требуется, чтобы после -прекращения нагрузки они

приняли необходимую форму.

Гибка в горячем состоянии также вызывает сжатие слоев внутри изогнутой поверхности заготовки и растяжение слоев, расположенных ближе к наружной поверхности. Так как в горячем состоянии металл имеет сопротивляемость в десятки раз меньше, то в зоне изгиба сжатие приводит к увеличению площади поперечного сечения, а растяжение — к ее уменьшению, т. е. при гибке наблюдается сложное изменение формы сечения

заготовки в зоне изгиба.

При гибке квадратного или круглого прутка наружные

слои как бы утягиваются внутрь на величину Д (рис. 7.10, а), а внутренние слои как бы выходят за пределы первоначального сечения (рис. 7.10,6, б) и могут формироваться в виде грубых складок (рис. 7.10, а). При этом форма сечения для квадратного прутка будет изменяться, как показано на рис. 7.10, б. Если изгибается круглый пруток, то форыа его сечения из круга превращается в овал (рис. 7.10, в).

Технологический процесс гибки должен быть таким, при котором в наружных слоях заготовки не появлялись бы трещины, а внутренние слои не собирались в грубые

складки.

| 5* |

| Рис. 7.11. Способы гибки заготовок на наковальне |

Как уже отмечалось, для гибки не требуется больших усилий, поэтому гибку заготовки рекомендуется выполнять после других кузнечных операций (если они требуются), когда температура заготовки находится ближе к нижнему предельному интервалу ковки (см. табл. 5.1). Если требуется выполнить только одну операцию гибки, то заготовку нагревают только в месте будущего изгиба.

При гибке (рис. 7.11, а) нагретую заготовку 2 в виде полосы или прутка укладывают на наличник наковальни / так, чтобы отгибаемый конец выступал за край наличника. Заготовку прижимают к наличнику кувалдой 3 и молотком или кувалдой наносят удары по выступающему концу заготовки до изгиба ее на требуемый угол.

Гибку небольшой проушины на конце круглого прутка выполняют следующим образом. Нагретый конец заготовки кладут на участок рога наковальни, где диаметр рога близок к предполагаемому внутреннему диаметру проушины, и изгибают ударами молотка или кувалды (рис. 7.11, б). Перевернув заготовку на 180°, ее кладут на наличник наковальни так, чтобы часть заготовки, предназначенная для проушины, выступала за край наличника. Слабыми ударами эту часть заготовки отгибают на 45... 60° (рис. 7.11, а). Переворачивают за-

готовку на 180°, кладут ее на рог наковальни и догибают проушину (рис. 7.11, г). Затем снимают заготовку с рога наковальни, поворачивают ее на 180° вокруг продольной оси, надевают на рог и легкими ударами молотка заканчивают ковку (рис. 7.11, б).

Примеры гибки заготовок с применением подкладного инструмента и специальных, принадлежностей наковальни показаны на рис. 7.12. Гибку полосовых заготовок выполняют, применяя угловой нижник (рис. 7.12, а). При гибке полосы с закругленным наружным углом изгиба используют нижник (см. рис. 3.4, б) с цилиндрической рабочей поверхностью. На рис. 7.12, б показана гибка полосы на подкладной скобе, установленной отогнутым хвостовиком в квадратное отверстие наковальни. Небольшие заготовки из тонкой полосы изгибают с помощью оправки / (рис. 7.12, в) в форме бруска прямоугольного сечения. В этом случае холодная или нагретая заготовка укладывается поперек оправки и прижимается к ней клещами, а затем концы заготовок отгибают молотком и получают поковку 2 П-образной формы (рис. 7.12, г).

С помощью вилки 3 (рис. 7.12, д), установленной хвостовиком в квадратное отверстие наковальни, обычно изгибают прутки с небольшим круглым или квадратным сечениями. Прутки большего сечения изгибают на правильной плите 4 с отверстиями, позволяющими устанав-

Рис. 7.12. Способы гибки заготовок с применением приспособлений 133

Рис. 7.13. Способы гибки профильного проката

ливать втулки 5, шпильки 6 и эксцентрик с ручкой 8 в требуемое положение в зависимости от сечения и радиуса изгиба заготовки (рис. 7.12, с). На этом же рисунке показан способ правки полосы 7.

Гибку фасонных профилей, например гибку углового проката полкой внутрь (рис. 7.13, а), выполняют следующим образом. Сначала вырубают одну полку в угловом прокате /. Затем, пользуясь шаблоном 2, вставленным хвостовиком в квадратное отверстие наковальни, и скобой <3, вставленной в отверстие шаблона, выполняют гибку углового проката полкой внутрь. Гибку углового проката больших размеров по шаблону можно выполнить с любым радиусом изгиба (рис. 7.13, б). Для этого шаблон 4 хвостовиком устанавливают в квадратное отверстие наковальни. Затем нагретый угловой прокат 5 устанавливают на шаблон и закрепляют скобой 6. После этого по прокату наносятся удары кувалдой и пригибают к шаблону. При этом на верхней полке углового проката образуются складки. Эти складки выглаживают плоской гладилкой. После отделки изогнутой части проката скоба 6 переставляется (или ставится дополнительная скоба) ближе к неотогнутой части проката и изгиб его продолжается. Гибку углового проката полкой наружу также выполняют с помощью шаблона и скобы. Получающуюся утяжку на наружной полке (рис. 7.13, в) выравнивают за счет утоньшения наружной полки в месте изгиба или наварки дополнительного металла, если толщину полки требуется сохранить.

Утяжку, получающуюся при гибке, можно устранить до или после гибки. До гибки получают утолщение на заготовке со стороны, которая после гибки будет наружной. Такое утолщение может быть получено высадкой в месте изгиба заготовки. Для этого требуемый уча-

сток нагревают до температуры начала ковки (см. табл. 5.1), затем одним концом вертикально ударяют о наковальню или толстую металлическую плиту. При этом нагретое место осаживается. Подобную высадку можно получить, если заготовку одним концом упереть в боковую часть наковальни и, удерживая ее в этом положении, по торцу другого конца наносить удары кувалдой. После этого надо выправить высаженную часть до требуемой формы. Такую заготовку нагревают и кладут на наличник наковальни, сверху ставят кувалду, ударами молотка или кувалды изгибают заготовку на требуемый угол (рис. 7.14, а) и правят ее до заданных размеров. Если наружная сторона в месте изгиба должна быть не закругленной, а угловой, то форму высадки следует оформить треугольной (рис. 7.14, б).

Заготовки с короткими загнутыми концами целесообразно сначала изгибать, а затем набрать металл в требуемом месте (рис. 7.14, в) и выправить поковку. На рис. 7.14, г показан последний переход, называемый «протяжкой угла», при получении поковки с острым углом.

Гибку труб можно выполнять как в холодном, так и в горячем состояниях. Для этого применяют раз-

| в) "\^ ' „ Рис. 7.14. Способы устранения утяжки в заготовках после гибки |

| Рис. 7.15. Приспособление для гибки груб |

личные приспособления. Наиболее распространенное из них показано на рис. 7.15. Трубу 5 вставляют в приспособление так, чтобы продольный шов трубы оказался снизу или сверху, а не с наружной или внутренней стороны подлежащего изгибу участка. Трубу зажимают хомутом 2 и при помощи поводка 4 с ручкой 6 огибают подвижным роликом / вокруг неподвижного полуролика 3. Ролики имеют желоба, равные диаметры трубы, а радиус неподвижного полуролика должен быть равен радиусу изгиба трубы. Меняя ролик и расстояние между ними, можно гнуть трубы различных диаметров и с разными радиусами изгиба их.

Дефекты при гибке заготовок. Утяжка приводит к искажению формы поковки и уменьшению прочности будущей детали. Способы устранения утяжки рассмотрены выше.

Трещины на наружной стороне поковки получаются в результате гибки металла в охлажденном или холодном состоянии, когда металл потерял требуемую для ковки пластичность.

Складки на внутренней стороне поковки являются концентраторами напряжений и уменьшают прочность, поэтому при гибке необходимо следить, чтобы такие складки не образовывались.

Неточные размеры получаются из-за неточного определения длины заготовки. Поковки с меньшими размерами идут в брак, а с большими требуют дополнительной операции отрубки. Поэтому длину заготовок, подлежащих операции гибки, следует определять как можно точнее. Если поковка не одна, то на первой же поковке необходимо уточнить все размеры. Формулы для определения длины заготовок при гибке наиболее часто встречающихся типовых поковок приведены в табл. 6.3.

Date: 2016-07-18; view: 847; Нарушение авторских прав