Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Изменения, происходящие в металлах при нагреве и ковке

|

|

Пластичность стали увеличивается при нагреве, т. е. когда в ней начинаются внутренние превращения, состоящие в укрупнении зерен и ослаблении связей между ними. Поэтому прочность стали уменьшается, она становится мягкой и пластичной. Это позволяет с меньшими усилиями деформировать металлы. Например, для обычной углеродистой стали 45 при нагревании до 600 °С временное сопротивление ее уменьшается с 600 до 250 МПа, т. е. больше чем в 2 раза. При дальнейшем нагревании стали 45 временное сопротивление ее уменьшается и имеет следующие значения: при 700 °С—150 МПа, при 1000 °С — 55 МПа, при 1200 °С—25 МПа, при 1300 °С — 20 МПа. Следовательно, прочность стали, нагретой до температуры 1200... 1300 °С, уменьшается в 25... 30 раз по сравнению с холодной сталью. Однако следует иметь в виду, что при нагреве стали до температуры 200... 400 °С прочность ее увеличивается, а пластичность резко уменьшается и она становится хрупкой. Этот интервал температур называют зоной синеломкости. При таких температурах стальные изделия легче всего ломаются.

При нагреве цветных металлов и их сплавов наблюдается такое же явление. Разница состоит в том, что они имеют более низкие температуры плавления, чем сталь, и все критические температуры у них имеют меньшие значения, чем у сталей. Например, прочность меди уменьшается в 6... 7 раз при нагреве с 15 до 800 °С, алюминия—в 30... 35 раз при нагреве до 600 °С.

Зернистое строение металла изменяется в зависимости от температуры и скорости деформирования его. Соответственно этим воздействием на металл изменяется и прочность его. Например, нр№ нагреве стали до критической температуры (723 °С) начинается рост зерен и продолжается вплоть до расплавления его. При нагреве стали до ковочной температуры (см. табл. 5.1) соответственно вырастают и зерна. Если после этого сталь охлаждать без деформации, то обратного явления не наблюдается, т. е. зерна не уменьшаются, а металл становится непрочным и хрупким. Если же сталь подвергать пластической де--формации, например путем ковки, вплоть до температуры окончания ковки (см. табл. 5.1), то зерна не восстанавли* ваются, а металл становится более прочным, твердым в

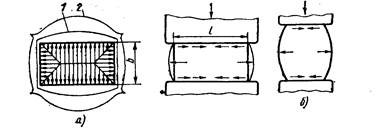

Рис. 5.1. Изменение форм поковок по закону наименьшего сопротивления

износостойким. Чем быстрее будет проходить процесс деформации металла от начала ковки до конца ковки, тем металл будет прочнее, следовательно, ковку горячего металла рекомендуется проводить как можно быстрее и сильными ударами, потому что при ковке сильно нагретого металла слабыми ударами в конце ковки он получается -с крупнозернистым строением и поковка будет не прочной. Если требуется небольшая деформация металла, то перед ковкой его можно нагревать несколько ниже температуры начала ковки (см. табл. 5.1), имея в виду, что ковка будет закончена до наступления критической температуры (723 °С).

При продолжении ковки ниже критической температуры зерна пластически деформируются (вытягиваются) и остаются в напряженном состоянии, потому что при низкой температуре они уже не успевают переформироваться в более мелкие зерна. После этого металл утрачивает пластичность и становится более прочным, твердым и хрупким. Упрочнение металла под действием пластической деформации называется наклепом или нагартов-кой. Наклеп не желателен, так как при этом, кроме хрупкости, резко уменьшается свойство металла обрабатываться резанием.

Закон наименьшего сопротивления заключается в том, что при пластической деформации частицы металла всегда перемещаются по направлениям, где встречают наименьшее сопротивление. Например, брусок металла (рис. 5.1) длиной I и шириной Ь при ковке течет в направлении длины и ширины. Причем частицы металла перемещаются по кратчайшим расстояниям. Увеличение ширины бруска происходит в большей степени, чем увеличение длины- При значительной осадке

брусок принимает форму, близкую к овалу 1, а затем —• к кругу 2 (рис. 5.1, а). Форму круга принимают также квадратные заготовки и заготовки, имеющие в сечении форму треугольника, шестигранника и других многоугольников.

При осадке цилиндра (рис. 5.1, б) металл течет интенсивнее в середине по высоте, а не в местах установки и удара. Заготовка приобретает бочкообразную форму.

Зная этот закон, можно направлять течение металла по длине или ширине заготовки и быстрее выполнять операции протяжки и разгонки, применяя более узкий ударный или накладной инструмент и соответственно нанося удары по заготовке (см. рис. 7.2, а, б, 7.21, б и 7.23).

Закон о постоянстве объема указывает на то, что при пластической деформации объем металла практически остается йостоянным, т. е. металл при ковке не уплотняется, а только изменяет форму. Если говорить строго, то некоторое уплотнение металла при ковке есть, но оно настолко незначительно, что им пренебрегают и считают, что объем поковки равен объему заготовки за вычетом неизбежных отходов и потерь. Закон о постоянстве объема используется при определении массы и размеров заготовок и поковок, а также переходов ковки (см. гл. 6).

Степенью укова называется отношение площади поперечного сечения заготовки 5з к площади поперечного сечения поковки Sa после протяжки, т. е.

| (5.1) (5.2) |

Y = 5,/sn, или, наоборот, отношение

Y == 5п/5з

будет также уковом после осадки. Обычно степень укова для сталей из проката составляет 1,5... 4, а для слитков достигает 12. С увеличением степени укова увеличивается прочность металла (он лучше прокован), так как получаются более мелкие зерна, поэтому на поковки для ответственных деталей задают определенную величину степени укова.

Для поковок с известными диаметрами диаметры заготовок, с учетом степени укова, можно определять по формулам:

, при протяжке

d^Ydly; (5.3) 84

| при осадке |

| da = ^dnY, |

| (5.4) |

где с?з, da — диаметры заготовки и поковки.

Из формул (5.1) и (5.2) можно получить формулы для определения размеров сечений заготовок, имеющих другие формы. ^

Усадка металла, т. е. уменьшение размеров поковки, наблюдается при охлаждении металла. Для определения усадки надо знать, что при снижении температуры стальной поковки с 750... 800 °С (см. табл. 5.1) до 20 °С ее размеры уменьшаются на 0,75... 0,8 %.

Например, поковка длиной 400 мм в нагретом состоянии при охлаждении будет иметь длину 400—400.0,8/100= = 396,8 мм. Из примера видно, что усадку следует учитывать только при изготовлении достаточно крупных и длинных поковок. Для мелких и средних поковок усадка будет незначительной и находится в пределах допусков.

Влияние расположения волокон на прочность металла. Основным материалом при ковке мелких и средних поковок является сортовой прокат. Прокатанная сталь имеет волокнистое строение, получающееся в результате измельчения и сплющивания зерен, которые вытягиваются и образуют ориентированные волокна в направлении прокатки. Механические свойства (прочность) металла вдоль и поперек волокон различны. При действии сил вдоль волокон прочность металла больше, чем при действии их поперек волокон. Перерезание волокон уменьшает прочность деталей из проката.

Ковкой можно переориентировать эти волокна или перепутать их, что будет способствовать получению более прочных деталей из поковок, чем из проката. Примеры такого упрочнения показаны на рис. 5.2.

Изготовить болт можно тремя способами (рис. 5.2, a):

1 — точением из проката диаметром D; 2 — ковкой из проката диаметром D; 3 — осадкой головки из проката диаметром d. Наибольшей прочностью будет обладать болт, изготовленный третьим способом.

В шестерне (рис. 5.2, б), изготовленной из проката резанием, волокна направлены параллельно ее оси. При работе шестерни в зацеплении с зубчатым колесом силы будут направлены поперек волокон, т.е. неблагоприятно. При изготовлении той же шестерни из заготовки, полученной осадкой (рис. 5.2, в), волокна будут иметь радиаль-

Рис. 5.2. Влияние расположения волокон на прочность металла

ное направление, т. е. более благоприятное относительно действия на зуб силы от колеса.

Крюк, изготовленный гибкой и ковкой проката (рис. 5.2, г), будет прочнее, чем крюк, вырезанный из толстой плиты (рис. 5.2, д).

Коленчатый вал, изготовленный гибкой и ковкой проката (рис. 5.2, е} имеет волокна, направленные вдоль действия рабочих растягивающих сил. Такой же вал, полученный из проката резанием (рис. 5.2, ж}, имеет неблагоприятное направление волокон, а в некоторых частях волокна перерезаны при обработке. Следовательно,

вал, изготовленный гибкой и ковкой, будет более прочным и может иметь меньший диаметр и массу для восприятия одинаковой силы с валом, изготовленным с применением обработки резанием.

На рис. 5.2, э показаны два способа образования уступов: при помощи топора и полукруглой пережимки. При получении уступа пережымкой вал будет более прочным.

В некоторых случаях требуются поковки, механическая прочность которых должна быть одинаковой во всех направлениях. Очевидно, что в такой поковке волокна должны быть разориентированы и перепутаны во всем объеме поковки. Это достигается путем осадки заготовки в разных направлениях по нескольку раз. Подобная обработка повышает стойкость, например, штампов в 1,5... 2 раза и больше [23]. Иногда этого можно достичь путем кузнечной сварки многих мелких заготовок (отходов) в одну поковку при беспорядочном расположении этих заготовок.

Таким образом, при изготовлении поковок кузнец должен уметь ориентировать направления волокон так, чтобы они совпадали с направлением наибольших растягивающих сил, действующих на детали при эксплуатации, и по возможности не перерезать волокна металла при ковке.

Влияние рабочей поверхности инструмента на обрабатываемый металл выражается в следующем. При меньшей лицевой поверхности инструмента он легче внедряется в металл и требуется меньшая сила удара по инструменту. Однако острые инструменты перерезают волокна и уменьшают прочность поковки. Поэтому при образовании переходов лучше применять инструмент без острых кромок, позволяющий получать плавные переходы у поковок.

Между рабочей поверхностью инструмента и металлом при ковке возникают силы трения. Этим и объясняется выпучивание металла (см. рис. 5.1). Силы трения как бы задерживают перемещение металла вдоль ударного или накладного инструмента и он течет преимущественно в ту сторону, где силы трения оказывают меньшее сопротивление. Поэтому при протяжке применяют узкие верхние бойки, так как металл течет не вдоль, а поперек бойков или раскаток.

Следует учитывать охлаждающее действие инструмента на нагретый металл. Особенно интенсивно это охлаждение в начале ковки, когда инструмент сравнительно

холодный, а металл нагрет до ковочной температуры. Так как заготовка с опорным инструментом (наковальней, нижним бойком) соприкасается более продолжительное время, то для выравнивания температуры обрабатываемого металла необходимо периодически кантовать его на наковальне или нижнем бойке.

На рабочих поверхностях инструмента не должно быть выбоин, вмятин, нагаров, поэтому его периодически надо зачищать и шлифовать, иначе на металле будут получаться неровности, соответствующие выбоинам и вмятинам.

Date: 2016-07-18; view: 648; Нарушение авторских прав