Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Меры энергосберижения в животноводстве

|

|

В настоящее время растущий дефицит сельхозмашин и низкий уровень их готовности в сочетании с удорожанием топлива и смазочных материалов привел к тому, что площади посевов и поголовье скота неизменно сокращаются. Без организации товарного производства на базе энергоресурсосбережения не может быть нормального отечественного рынка продовольствия, сориентированного на массового потребителя.

Направления использования энергетических ресурсов в животноводстве включают в себя:

− кормопроизводство;

− приготовление и раздачу кормов;

− микроклимат животноводческих помещений ферм и комплексов;

− водоснабжение ферм;

− удаление и переработку навоза;

− процессы доения коров и первичной обработки молока.

Кормопроизводство. В структуре полных энергозатрат для различных видов животных и птицы на долю кормов приходится 58...92 %. В денежном выражении доля затрат на них также составляет более половины стоимости животноводческой продукции.

Основным критерием энергетической эффективности процессов производства и приготовления кормов является их энергозатратность, которая определяется коэффициентом

Кэ = Езатр / Ек.

где: Езатр – удельные затраты совокупной энергии на производство кормов, Дж/кг;

Ек – энергосодержание корма, к.ед./кг.

Зеленая масса. Эффективность использования зеленой массы на пастбище существенно повышается при применении электрической изгороди, которая не только облегчает труд людей, но и вынуждает животных полностью поедать траву на огороженном участке.

Сено. Технология заготовки сена в измельченном виде при полевой сушке позволяет снизить совокупные затраты энергии в 1,2–1,5 раза по сравнению с технологиями заготовки рассыпного и прессованного сена.

Силос. Уборка растений с невысокой влажностью снижает затраты энергии на привод машин, транспортировку, погрузку и другие операции (до 20 кг/га). Внесение химических консервантов и биологических заквасок при любом способе закладки кормов дает существенный энергетический эффект.

Приготовление и раздача кормов. Энергозатраты на подготовку кормов к скармливанию составляют 20–30 % от общих энергозатрат на корма. Получение кормобрикетов прессованием соломенной резки с другими компонентами требует на 40–45 % меньше энергозатрат, чем при гранулировании.

В настоящее время все большее применение находят малогабаритные установки (УК-1(2) и др.) и комплекты оборудования, в том числе передвижные и самоходные, для приготовления комбикормов. Из-за уменьшения поголовья скота актуальным является применение современных мобильных измельчителей-смесителей-раздатчиков кормов, способных обслуживать до 1000 голов за смену.

В направлении формирования энергосберегающих технологий производства и приготовления кормов, позволяющих повысить энергетическую эффективность животноводческой отрасли в целом можно назвать следующие пути: рациональное размещение животноводческих предприятий и объектов кормопроизводства с целью снижения затрат на транспортирование кормов; применение экономичных машин и агрегатов, а также энергосберегающих приемов для механизации технологических процессов при производстве и приготовлении кормов; приготовление полноценных кормовых рационов на основе менее энергозатратных кормов; селекционная и племенная работа в направлении повышения продуктивности животных, т. е. уменьшения затрат корма на единицу продукции; ориентация животноводческой отрасли на производство менее энергозатратных видов продукции, обладающих более высоким коэффициентом биоконверсии.

Микроклимат животноводческих помещений ферм и комплексов. Большое практическое значение для экономии энергии на создание микроклимата могут иметь следующие технологии, процессы и мероприятия:

1. Малоэнергоемкие технологии содержания животных, такие как: холодный способ содержания высокопродуктивных дойных коров; выращивание молодняка КРС раннего возраста в индивидуальных домиках, павильонах и секционных помещениях; содержание откормочного поголовья свиней на несменяемой подстилке; круглогодичное лагерно-пастбищное содержание скота мясных пород и др.

2. Усовершенствование систем вентиляции и их элементов с целью снижения расхода тепловой и электрической энергии.

3. Применение для обогрева помещений высокоэффективных тепловых генераторов с КПД, близким к 100 %. Перспективными являются инфракрасные системы отопления с газовыми тепловыми трубами-излучателями или инфракрасными электрическими панелями-излучателями.

4. Перевод небольших котельных, котлов-водонагревателей на местные, возобновляемые виды топлива, такие как: дрова, отходы древесины, солома, торф и др.

5. Снижение расхода электроэнергии на освещение производственных, бытовых и административных помещений путем применения энергосберегающих светильников.

Водоснабжение ферм. Снижение энергозатрат на водоснабжение животноводческих ферм может быть достигнуто за счет реализации следующих мер: рационализации водопроводных сетей с целью надежного непрерывного водоснабжения; использования малоэнергоемких насосов и устройств для поддержания напора; применения систем навозоудаления, не требующих большого расхода воды; применения альтернативных источников энергии для подъема воды; использования надежных и экономичных поилок с минимальными потерями на розлив, игру животных и др.

Перспективными являются безреагентные, в т. ч. электротехнологические, методы обработки воды.

Удаление и переработка навоза. Уборка навоза из помещений и транспортирование его в навозохранилище – очень энергоемкие процессы (от 30 до 50 % общих энергозатрат на фермах)

Расход электроэнергии, приходящейся на 1 т живой массы, за цикл выращивания при клеточном содержании бройлеров на 30–35 % больше, чем при напольном. Применение в новом клеточном оборудовании ленточного пометоудаления позволяет на 30–40 % удешевить этот процесс. До 300 кг у. т. на каждую тонну вырабатываемого продукта позволяет экономить технология переработки птичьего помета в органо-минеральное удобрение.

Процесс доения коров и первичной обработки молока. Хорошим примером энергосбережения является утилизация тепловой энергии надоенного молока в современных теплохолодильных агрегатах, которые обеспечивают не только охлаждение молока, но и подогрев воды для технических нужд фермы. Правильное использование пластинчатых охладителей обеспечивает одновременное сохранение свойств молока и подогрев воды для поения животных.

3. Расчёт молотковых дробилок (исходные данные, формулы, определяемые параметры).

Исходными данными для расчета дробилок должны быть производительность, степень измельчения, характеристика физико-механических свойств измельчаемого материала.

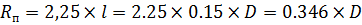

Основные размеры барабана определяются из зависимости удельной нагрузки барабана от производительности Q

где q — удельная нагрузка.

В существующих дробилках принимается q = 2...3 кг/с * м2 при скоростях молотков 45...55 м/с (первый тип) и 3...6 кг/с*м2 при скоростях 70...80 м/с (второй тип) и средней крупности дерти (6 мм).

При проектировании дробилок в зависимости от типа барабанов задаются отношением

где k = 1,5...1,7 для первого типа дробилок (ДММ-0,3) и k = 4...7 для второго типа дробилок (ДКУ-М, КДУ-1).

Выражая L = Д / k, диаметр барабана определяется:

Размеры и число молотков. Размеры молотков определяются при условии, чтобы удары при дроблении не передавались на палец подвески, а через него и на подшипники вала барабана дробилки. Рассчитанные таким образом молотки называют уравновешенными на удар.

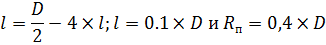

В общем случае устойчивость движения молотка зависит от соотношения размеров радиуса подвески молотка Rп и его длины до подвески l. Из решения дифференциальных уравнений, описывающих сложные колебательные движения молотка, рекомендуется пользоваться соотношениями:

Оба соотношения являются оптимальными, но динамический режим работы будет различным. Учитывая рекомендуемые соотношения и что  определим длину молотка до подвески

определим длину молотка до подвески

Радиус подвески

И для второго режима

При малом диаметре барабана D < 0,4 м длину молотка до подвески целесообразно увеличивать, например до l = 0,2*Д, так как из-за недостаточной длины их работа оказывается неэффективной в технологическом плане.

Длину и ширину молотка, установленного на удар, выбирают по соотношениям

Диаметр пальца для подвески молотка определяют из условия его прочности. Для данных соотношений размеров молотка и скоростей движения диаметр обычно получается равным 18...20 см. Количество молотков определяется при условии, чтобы все молотковое поле по ширине дробильной камеры перекрывалось молотками:

где L — длина барабана;

ΔL — суммарная толщина дисков барабана, не перекрываемая молотками;

Kz — число молотков, идущих по одному следу, обычно равно числу заходов винта или числу рядов;

d — толщина молотка.

Как упоминалось, располагаются молотки по винтовой линии или рядами в шахматном порядке, но при этом должно быть выполнено условие статической и динамической уравновешенности барабана.

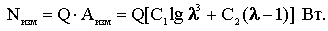

Мощность на привод молотковой дробилки определяется как сумма составляющих:

где мощность на измельчение материала определяется по работе измельчения

Мощность на циркуляцию материала и воздуха в камере определяется из допущения, что барабан дробилки работает как вентилятор, у которого лопастями являются молотки. При холостом ходе дробилки

где Кв — опытный коэффициент, учитывающий конструкцию и режим работы данного вентилятора (Кв = 0,05);

vм — окружная скорость по концам молотков

При рабочем ходе воздействие мощности на вентиляцию возрастает, так как необходимо перемещать слой материала. Это учитывается концентрацией материала в потоке воздуха (кг/кг) и кратностью циркуляции материала

где t — продолжительность обработки.

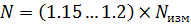

Часто из-за отсутствия экспериментальных данных мощность на вентиляцию и холостой ход принимают в размере 15...20 % от мощности на измельчение. Тогда полная мощность дробилки.

Производительность молотковой дробилки можно определить, если известна масса вращающегося слоя внутри камеры и продолжительность обработки материала:

т.е. получаем вышеприведенную формулу, которую использовали при расчете размеров барабана.

Важной характеристикой работы дробилок являются их технико-экономические показатели. Энергоемкость процесса измельчения

Удельная производительность

Date: 2016-05-23; view: 1864; Нарушение авторских прав