Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Поверхностно монтируемых компонентов

|

|

Основным способом создания неразъемного соединения выводов навесных компонентов с контактными площадками печатных плат (ПП) является пайка.

Исследования процессов пайки и паяных соединений проводятся с целью изучения механизма образования паяного соединения и условий получения качественного соединения, обеспечения характеристик процесса пайки и управления параметрами операций.

Под пайкой понимают связывание или дополнение металлов в твердом состоянии путем введения в зазор расплавленного связующего металлического материала (припоя). Если температура плавления припоя лежит ниже 450°С, то говорят о мягкой пайке, если выше – о твердой пайке. Все известные в настоящее время методы мягкой пайки при монтаже компонентов на ПП, можно разделить по технологии выполнения на индивидуальные и групповые.

К индивидуальным методам относятся: пайка ручным паяльником; механизированная или автоматизированная пайка горячим стержнем различного профиля и формы (конусообразным, расщепленным); пайка горячим призматическим паяльником (или так называемым ²групповым паяльником², одновременно прижимаемым к планарным выводам микросхемы с одной или двух сторон); точечная электродуговая пайка; пайка сопротивлением; пайка микропламенем; пайка световым лучом; пайка электронным лучом; пайка лазерным лучом.

К групповым методам относятся различные виды пайки погружением, ее разновидность – пайка в ванне с подвижным зеркалом (например, пайка волной припоя). Особую подгруппу составляют так называемые методы оплавления предварительно нанесенной припойной пасты - инфракрасная пайка, пайка конвекционным нагревом и конденсационная (парофазная) пайка.

Важнейшими критериями выбора метода пайки компонентов на ПП являются:

· вид контактируемых материалов;

· конструктивные параметры ПП (шаг координатной сетки, размеры и форма контактных площадок, зазоры между ними, толщина материала контактной площадки и др.);

· элементная база и способ установки на ПП (материал корпуса, форма и размеры выводов, монтаж в отверстия, поверхностный монтаж);

· условия эксплуатации аппаратуры;

· термическая устойчивость ПП и компонентов;

· механическая устойчивость ПП и компонентов;

· экономические факторы;

· постоянство характеристик метода с позиции надежности контактирования.

Образование качественного паяного соединения осуществляется в следующей последовательности:

· подготовка металлических поверхностей с помощью флюса;

· нагрев выше точки плавления припоя;

· вытеснение флюса с помощью поступающего припоя;

· растекание жидкого припоя по металлической поверхности – процесс смачивания;

· диффузия атомов из твердой металлической фазы в жидкий припой и наоборот – образование сплавной зоны;

· последующая обработка паяных соединений – очистка, когда удаляются флюсы, способствующие коррозии.

Флюс является неметаллическим материалом, который создает условия для прочной связи на месте пайки. Механизм взаимодействия флюса и поверхностей, предназначенных для выполнения паяного соединения, описывается следующим образом:

· быстрое и эффективное смачивание металлической поверхности благодаря влиянию сил поверхностного натяжения;

· удаление окисных слоев на контактируемых металлах, а также растворение и удаление продуктов реакции при температуре ниже температуры плавления припоя;

· защита очищенных металлических поверхностей от нового окисления.

Остатки флюса должны легко удаляться или быть нейтральными, т.е. не должны изменять электрические параметры исходного материала и не вызывать коррозии.

Типичный состав флюса для применения при пайке электронной аппаратуры: 20-25% канифоли, 5% салициловой кислоты, остальное – этиловый или изопропиловый спирт.

В качестве припоев используются металлы, чаще всего сплавы, которые расплавляются ниже температуры плавления контактируемых металлов. Припои должны содержать компоненты, которые могут образовывать сплавы с соединяемыми металлами. Относительно невысокая термическая стойкость почти всех элементов монтажа и плат ограничивает температуру пайки до 300°С. Поэтому применяются только припои с низкой температурой плавления.

Наибольшее применение имеют припои на основе олова и свинца. Возможные фазы сплавов Sn-Pb и их соотношения могут образовывать два вида твердых растворов: богатый свинцом a-твердый раствор и богатый оловом b-твердый раствор. При температуре 183°С, эвтектическом составе 61,9% Sn и 38,1% Pb образуется эвтектика, т.е. из сплава выделяются одновременно a-раствор и b-раствор, минуя область двух фаз. Так как a и b-растворы растут одновременно, то они распределяются очень точно.

Когда расплавленный припой попадает на чистые металлические поверхности контактирующих металлов, то происходит решающий этап пайки - смачивание металлических поверхностей. Под смачиванием понимают свойство основного вещества при образовании поверхностного сплава покрываться тонким, сплошным, прочно сцепленным слоем припоя. Процесс смачивания выдвигает проблему соотношения граничных поверхностных энергий системы “металлическое твердое тело - жидкий припой - газообразный или жидкий флюс”.

Объектами монтажа при изготовлении электронных узлов аппаратуры являются компоненты, монтируемые в отверстия (PTH) или поверхностно монтируемые компоненты (SMD).

На данный момент широкое применение получили только две технологии монтажа компонентов на печатные платы, это PTH (Pin - Through - Hole) и SMT (Surface - Mount - Technology). У каждой из этих технологий есть свои достоинства и недостатки.

Использование SMD компонентов вместо традиционных, монтируемых в отверстия, позволило заметно миниатюризировать электронные модули. Меньшие размеры компонентов приводят к уменьшению размеров плат, что уменьшает себестоимость. Типичное SMT преобразование уменьшает пространство на плате до 30 % размера за счет отсутствия отверстий.

Общие преимущества технологии поверхностного монтажа:

- большее количество функциональных возможностей на том же размере платы;

- возможность размещения компонентов с обеих сторон платы, что увеличивает плотность монтажа;

- увеличенная полезная площадь монтажного основания за счет отсутствия отверстий;

- безвыводные SMD компоненты имеют посадочные места с габаритами, практически совпадающими с габаритами компонентов.

Все это позволяет значительно повысить качественные характеристики конструкции аппаратуры и технико-экономические показатели производства, а именно:

- уменьшить габариты электронных узлов от 30 до 60% и снизить массу в 3-5 раз;

- снизить длины связей системы монтажа, что позволяет повысить быстродействие и улучшить электрические характеристики электронного модуля (уменьшение паразитных параметров);

- увеличить вибро- и ударопрочность (примерно в 2 раза) за счет меньшей массы изделия и небольшой высоты модуля;

- снизить энергопотребление, что требует решения меньших проблем по теплоотводу;

- снизить расход припоя, так как для обеспечения одного паяного соединения расходуется в 2-3 раза меньше припоя, чем при монтаже в отверстие.

Основными недостатками SMT являются увеличение, примерно на 30% числа технологических операций (приготовление, нанесение пасты, контрольные операции в процессе монтажа и др.), необходимость использования дорогостоящего прецизионного оборудования, необходимость в специальной оснастке (магазины, трафареты и др.).

Важнейшим элементом процесса SMT являются припойные пасты. Характеристики припойных паст в первую очередь определяются их составом, особенно для бессвинцовых методов.

Припойные пасты представляют собой смесь мелкодисперсного порошка материала припоя со связующей жидкой основой; при этом содержание порошка припоя составляет приблизительно 88 % от веса всей смеси (обычно этот показатель меняется в пределах от 85 до 92 %). Однако чаще всего состав припойных паст выражают через соотношение ингредиентов материала припоя. Так, например, 63/37 означает содержание в составе материала припоя 63 % олова и 37 % свинца, а 62/36/2-62 % олова, 36% свинца и 2 % серебра.

Характеристики частиц материала припоя в припойной пасте оказывают существенное влияние на качество паяного соединения. Наиболее важным параметром, характеризующим припойный материал, является размер частиц припоя, который выражается в мешах (единицах измерений при классификации номеров сит). Так, 200/+325 означает припойную пасту, частицы которой проходят через сито номер 200, но не проходят через сито номер 325 после предварительного удаления крупнодисперсных частиц, т. е. их размер лежит в диапазоне 44 -74 мкм. Если припойная паста наносится на коммутационную плату методом трафаретной печати, рекомендуется применять припойную пасту, у которой максимальный размер частиц припоя составляет половину размера ячейки трафарета.

Форма частиц материала припоя также оказывает существенное влияние на процесс трафаретной печати; считается, например, что использование в составе паст частиц припоя сферической формы облегчает процесс трафаретной печати, в то время как наличие частиц другой, отличной от сферической, формы может способствовать появлению загрязнений (например, трафарета), затрудняющих процесс печати. Пульверизация расплавленного припоя, с помощью которой наиболее просто получить порошкообразные припои, образует частицы преимущественно сферической формы. Использование паст со сферическими частицами припоя позволило достичь требуемую воспроизводимость технологического процесса от одной партии изделий к другой при формировании рисунка припойной пасты.

Флюс в составе припойных паст служит не только для активации контактируемых металлических поверхностей, удаления с них окислов и предотвращения окисления припоя в процессе пайки (что необходимо для создания паяного соединения), но и обеспечивает требуемую растекаемость (реологию), а также изменение вязкости со временем (тиксотропность) при нанесении припойной пасты на монтажное основание. Если состав припойной пасты имеет недостаточную вязкость, она будет растекаться, или "расползаться", что, несомненно, приведет к потере точности рисунка, обеспечиваемой трафаретом, а это в свою очередь может послужить причиной образования шариков припоя или перемычек в процессе пайки. Кроме того, количество припойной пасты, нанесенной на плату, в ряде мест может оказаться недостаточным из-за ее растекания по плате.

Для уменьшения растекания припойной пасты можно увеличить процентное содержание в ней порошка припоя. Можно также изменить химический состав флюса путем введения в него специальных вяжущих добавок (загустителей), но здесь нужно соблюдать меру, ибо в противном случае может произойти закупорка сопла дозатора или ячеек трафарета.

Флюс должен удалять окислы с контактируемых металлических поверхностей при пайке. Для эффективного протекания этого процесса очень важно правильно выбрать необходимый температурно-временной режим) пайки. Если во время разогрева платы температура повышается слишком быстро, то растворитель, входящий в припойную пасту в составе флюса, сразу испаряется, что приводит к потере активности флюса и разложению или выгоранию его компонентов; при этом расплавление припоя осуществляется неравномерно, а процесс пайки - непредсказуемо. Если же нагревательный цикл завершен преждевременно, то окислы в местах паяных соединений могут быть не полностью удалены. Формирование слоя припойной пасты рекомендуется производить в химически инертной атмосфере (для избежания окисления припоя).

Несомненно, припойная паста должна быть совместима с материалами платы, а также с технологическими процессами, в которых она участвует. Распространенными материалами выводов или внешних контактов электронных компонентов являются золото, серебро, палладий-серебро, медь, а также луженая медь Припойная паста должна выбираться таким образом, чтобы исключить выщелачивание этих материалов в местах пайки для обеспечения надежности паяного соединения.

Метод нанесения припойной пасты связан с методом установки компонентов. Вязкость припойной пасты обеспечивает несмещаемость компонента после его установки при перемещениях ПП по конвейерному тракту. Припойной пасты наносится непосредственно на контактные площадки печатной платы трафаретным или диспенсорным (шприцом-дозатором) методом. Каждый из методов требует своих специальных приспособлений и материалов. Практика показывает, что больше половины ошибок всего процесса монтажа печатных плат приходятся именно на процесс нанесения припойной пасты.

В серийном производстве электронных модулей применяется метод трафаретного нанесения припойной пасты, при котором паста продавливается через трафарет (окна) на контактные площадки печатной платы. Материалом трафарета может быть как сплав никеля, так и нержавеющая сталь. Основные этапы этого метода показаны на рис. 1.

При проведении скребком (ракелем) по поверхности трафарета припойная паста продавливается сквозь отверстия в трафарете на контактные площадки. Наиболее важной фазой этого процесса является продвижение пасты вдоль поверхности трафарета, она должна продвигаться с правильной силой, углом и скоростью. Трафарет и скребок должны быть чистыми и паста должна иметь строго определенные характеристики для этой силы, угла и скорости. Ошибки в этих параметрах приводят к плохим характеристикам пайки, таким как непропай и другие. Преимуществом метода трафаретного нанесения припойной пасты является то, что паста может быть нанесена слоем до 300 мкм с очень высокой точностью. Также трафарет позволяет наносить пасту толщиной до 0,65 мм. Более качественное нанесение припойной пасты обеспечивается применением сетчатых трафаретов, позволяющих формировать тонкослойные участки пасты малых размеров с высокой точностью.

Применение предварительно нанесенной на контактные площадки ПП припойной пасты требует соответствующего метода пайки. Такой метод называется пайка оплавлением припойной пасты и выполняется с применением различных принципов создания условий оплавления этой пасты. В настоящее время в числе таких принципов применяется инфракрасная пайка, конденсационные, конвекционные способы и избирательная, выполняемая

Рис. 1. Последовательность выполнения операции нанесения припойной пасты с помощью фольгового трафарета

по каждому паяному соединению индивидуально – селективная пайка.

Процесс начинается с нанесения принтером, шприцом или трафаретной печатью припойной пасты на контактные площадки коммутационной платы. Затем на поверхность платы устанавливаются компоненты. В ряде случаев припойную пасту просушивают после нанесения, с целью удаления из ее состава летучих ингредиентов или предотвращения смещения компонентов непосредственно перед пайкой.

После этого плата разогревается до температуры расплавления шариков припоя, содержащихся в пасте. Максимальная температура соответствует оплавлению соединяемых поверхностей, в результате чего образуется паяное соединение между контактной площадкой платы и корпусом компонента.

При пайке компонентов, собранных на плате, с помощью ИК-нагрева оплавление пасты производится ИК-излучением. Конденсационная пайка основана на оплавлении пасты за счет конденсации паров специальной жидкости, разогретой до температуры оплавления. Конвекционная пайка выполняется в среде азота или воздуха с использованием мощных калориферов и вентиляционных систем. Классификационная схема конструктивных вариантов установок оплавления приведена на рис. 2.

Типовая схема установки ИК оплавления приведена на рис. 3.

Установка состоит из корпуса 1, внутри которого расположено несколько зон нагрева, в каждой из которых поддерживается заданный тепловой режим. В первой и второй зонах (в современных установках обычно пять таких зон) производят постепенный предварительный нагрев изделия 2 с помощью плоских нагревателей 3.

Пайку производят в зоне оплавления быстрым нагревом объекта выше температуры плавления припоя с помощью кварцевых ИК ламп 4, затем объект охлаждают с помощью устройства 5 (2-3 зоны охлаждения).

Печатные платы транспортируются через установку на ленточном (обычно сетка из нержавеющей стали) конвейере 6. Режимы работы нагревателя и скорость конвейера регулируются с помощью микропроцессорной системы 7, температурный профиль вдоль установки отображается в графической и цифровой форме на экране дисплея 8.

Характеристики температурного профиля, т. е. значения температур в каждой зоне, возможно изменять в широких пределах. Для печатных плат различных типоразмеров формируется библиотека типовых режимов оплавления.

| Классификацион-ные признаки | Варианты конструктивного исполнения | ||||||||||||

| Формирование теплового потока |

| ||||||||||||

| Расположение источника нагрева |

| ||||||||||||

| Формирование температурного профиля |

|

Рис. 2. Классификационная схема видов конструктивного исполнения установок оплавления

Рис.3. Схема установки пайки ИК излучением

При мелкосерийном выпуске практически исключительно используется процесс пайки оплавлением с использованием инфракрасных излучателей, часто с принудительной вентиляцией для обеспечения равномерности нагрева. Типовой температурный профиль приведен на рис. 4.

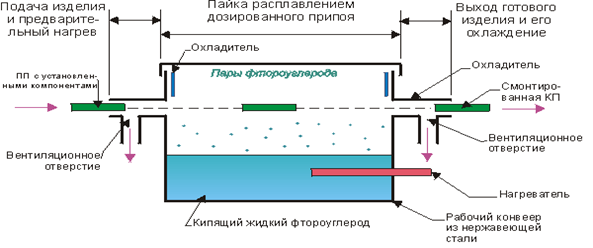

В ходе выполнения конденсационной пайки пары специальной жидкости конденсируются на коммутационной плате, отдавая скрытую теплоту парообразования открытым участкам электронного узла или микросборки. При этом припойная паста расплавляется и образует галтель между выводом компонента и контактной площадкой платы. Когда температура платы достигает температуры жидкости, процесс конденсации прекращается, тем самым заканчивается и нагрев пасты. Повышение температуры платы, от ее начальной температуры (например, окружающей среды перед пайкой) до температуры расплавления припоя, осуществляется очень быстро и не поддается регулированию. Поэтому необходим предварительный подогрев платы с компонентами для уменьшения термических напряжений в компонентах и местах их контактов с платой.

Температура расплавления припоя также не регулируется и равна температуре кипения используемой при пайке жидкости. Такой жидкостью является инертный фторуглерод. Схематичное представление установки конденсационной пайки приведено на рис. 5.

Рис. 4. Типовой температурный профиль для припойных паст с содержанием свинца (нижняя кривая) и бессвинцовых паст (верхние кривые)

Рис. 5. Схематичное представление установки конденсационной пайки

Date: 2016-05-18; view: 1111; Нарушение авторских прав