Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Краткие теоретические сведения. Элементная база современного приборного и радиоэлектронного оборудования характеризуется малыми размерными параметрами

|

|

Элементная база современного приборного и радиоэлектронного оборудования характеризуется малыми размерными параметрами. Это относится к габаритам корпуса, выводам (или контактным площадкам) компонентов, расстояниям между контактными площадками (КП). Соответственно, малые размерные параметры имеют посадочные места для установки компонентов на монтажное основание (МО).

Достигаемая на этой основе повышенная плотность монтажа компонентов на МО электронных узлов аппаратуры создает определенные трудности в реализации технологических операций сборки. Обеспечение качества монтажа электронных узлов, изготовляемых по технологии поверхностного монтажа, требует решения трех основных задач:

- точное позиционирование компонентов на посадочные места МО;

- получение необходимого объема каждого паяного соединения, обеспечивающего требуемый электрический и механический контакт;

- выполнение достоверного контроля качества паяных соединений.

В данной лабораторной работе исследуется первая задача, решение которой связано с проведением полного точностного анализа сборочной операции и определением требований к сборочному технологическому оборудованию.

В настоящее время имеется большое разнообразие типов корпусов компонентов, и каждый из типов характеризуется достаточно большим типоразмерным рядом. Существуют компоненты с установкой на две КП, три и на посадочные места со многими десятками КП. Расстояния между соседними КП также характеризуются изменениями в значительных пределах: от десятков мм до 1,25 мм и 0,5 мм. Следовательно, необходимо выбрать в качестве объекта рассмотрения такой тип корпуса, который позволял бы провести объективный точностной анализ и получить результаты, применимые к широкой гамме корпусов и типоразмеров. С этой целью, в качестве объекта монтажа, выберем компонент в корпусе 61 подтипа по ГОСТ 17467 (BGA корпус, с так называемыми «шариковыми выводами»).

С позиции конструирования данный тип корпуса наиболее привлекателен, так как позволяет реализовать максимальную плотность размещения компонентов на МО вследствие того, что вся система КП посадочного места расположена под корпусом компонента.

С позиции технологии монтажа это самый сложный вариант, требующий обязательной автоматической установки и новых подходов к решению второй и третьей задач из сформулированных выше.

Одним из основных требований, предъявляемых к автоматической установке компонентов на МО, является соблюдение условия собираемости. Условие собираемости заключается в том, что монтируемые компоненты должны быть установлены на посадочном месте МО с такой точностью, чтобы суммарная погрешность совмещения сопрягаемых поверхностей КП компонента с КП МО -  не превышала допустимую величину

не превышала допустимую величину  , определяющую надежные электрический и механический контакты, т.е.

, определяющую надежные электрический и механический контакты, т.е.

.

.

В общем случае  зависит от точности изготовления компонентов (их корпусов и КП), выбранной схемы базирования компонента, погрешности базирования МО, точности изготовления элементов печатного монтажа на МО, а также размерной кинематической и динамической точности звеньев сборочного агрегата.

зависит от точности изготовления компонентов (их корпусов и КП), выбранной схемы базирования компонента, погрешности базирования МО, точности изготовления элементов печатного монтажа на МО, а также размерной кинематической и динамической точности звеньев сборочного агрегата.

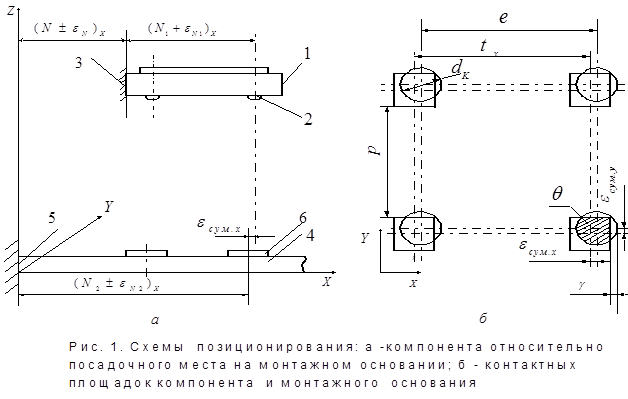

Иллюстрация постановки задачи приведена на рис. 1.

Схема образования погрешности сопрягаемых поверхностей компонента в корпусе 61 подтипа при его установке на МО показана на рис. 1, а. На схеме: корпус компонента 1, базируемый по поверхности 3, позиционирован над посадочным местом на МО. Базирование МО (поз. 4) осуществляется по поверхности 5. Ось КП (поз. 2) компонента относительно КП (поз. 6) МО располагается с погрешностью  в направлении оси X. Аналогично образуется погрешность и в направлении оси Y, а результирующая погрешность позиционирования

в направлении оси X. Аналогично образуется погрешность и в направлении оси Y, а результирующая погрешность позиционирования  представляет собой геометрическую сумму составляющих погрешности по координатным осям. Используя обозначения рис. 1, а,

представляет собой геометрическую сумму составляющих погрешности по координатным осям. Используя обозначения рис. 1, а,  суммарную погрешность

суммарную погрешность  можно выразить функцией:

можно выразить функцией:

(1)

(1)

где  - погрешность относительного положения базовых поверхностей компонента и МО;

- погрешность относительного положения базовых поверхностей компонента и МО;  - погрешность положения оси КП компонента относительно его базовой поверхности (погрешность базирования компонента);

- погрешность положения оси КП компонента относительно его базовой поверхности (погрешность базирования компонента);  - погрешность положения оси КП монтажного основания относительно его базовой поверхности (погрешность базирования МО).

- погрешность положения оси КП монтажного основания относительно его базовой поверхности (погрешность базирования МО).

Для рассмотрения структуры погрешности относительного позиционирования необходимо конкретизировать схему автоматической сборки. Из большого числа схем сборочных комплексов, используемых в приборостроении, выберем схему с использованием двухкоординатного стола для перемещения МО по координатам  и агрегата с подвижной сборочной головкой, перемещающейся по двум координатам

и агрегата с подвижной сборочной головкой, перемещающейся по двум координатам  для захвата компонента и для позиционирования над координатным столом в точке с постоянными координатами

для захвата компонента и для позиционирования над координатным столом в точке с постоянными координатами  . Данная схема характерна для сборки электронных узлов приборов с применением автоматических сборочных агрегатов.

. Данная схема характерна для сборки электронных узлов приборов с применением автоматических сборочных агрегатов.

Необходимо определить допустимую предельную величину  (

( ). Для этого введем численные значения параметров КП. Диаметры КП компонентов в корпусах 61 подтипа имеют минимальное значение 0,5 мм и максимальное 1,8 мм. Размер для выполнения расчета задан для каждой бригады в разделе 3.

). Для этого введем численные значения параметров КП. Диаметры КП компонентов в корпусах 61 подтипа имеют минимальное значение 0,5 мм и максимальное 1,8 мм. Размер для выполнения расчета задан для каждой бригады в разделе 3.

Пример расчета:

Размеры квадратных по форме КП посадочного места на МО определяются выражением

(2)

(2)

где  - диаметр КП компонента (

- диаметр КП компонента ( =1,8 мм);

=1,8 мм);  - значение позиционного допуска расположения геометрического центра корпуса устанавливаемого компонента относительно номинального положения для принятой схемы сборки (

- значение позиционного допуска расположения геометрического центра корпуса устанавливаемого компонента относительно номинального положения для принятой схемы сборки ( = 0,1мм);

= 0,1мм);

- значение позиционного допуска расположения КП относительно номинального положения (

- значение позиционного допуска расположения КП относительно номинального положения ( = 0,2 мм для 4 класса точности изготовления печатных плат);

= 0,2 мм для 4 класса точности изготовления печатных плат);  - нижнее предельное отклонение элементов печатного монтажа (

- нижнее предельное отклонение элементов печатного монтажа ( = - 0,03 мм для 4 класса точности изготовления печатных плат).

= - 0,03 мм для 4 класса точности изготовления печатных плат).

Подставив в (2) численные значения параметров, получим N=2,026 мм. Примем номинальное значение равным N=2 мм, тогда при установленном для корпусов 61 подтипа шаге между центрами КП e = 2,5 мм, допустимое смещение контура КП компонента относительно контура КП посадочного места МО  =0,1 мм. Следовательно, допустимая величина

=0,1 мм. Следовательно, допустимая величина

равна 0,2 мм. Параметры e и

равна 0,2 мм. Параметры e и  приведены на рис. 1, б.

приведены на рис. 1, б.

Таким образом, имеем условие  0,2 мм. (3)

0,2 мм. (3)

Суммарная погрешность относительного позиционирования  представляет собой замыкающее звено размерной цепи, составляющими звеньями которой являются погрешности, входящие в выражение (1). Следовательно, при анализе структуры погрешностей можно использовать методы анализа и расчета размерных цепей.

представляет собой замыкающее звено размерной цепи, составляющими звеньями которой являются погрешности, входящие в выражение (1). Следовательно, при анализе структуры погрешностей можно использовать методы анализа и расчета размерных цепей.

Погрешность  является замыкающим звеном размерной цепи, образованной погрешностями, структуру которых можно представить в виде:

является замыкающим звеном размерной цепи, образованной погрешностями, структуру которых можно представить в виде:

где  ,

,  - погрешности механизмов приводов сборочной головки и координатного стола;

- погрешности механизмов приводов сборочной головки и координатного стола;  - погрешности изготовления деталей фиксации (закрепления, зажима) сборочной головки и координатного стола;

- погрешности изготовления деталей фиксации (закрепления, зажима) сборочной головки и координатного стола;  - погрешность положения устройств базирования компонента и МО.

- погрешность положения устройств базирования компонента и МО.

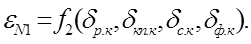

Погрешность  является замыкающим звеном размерной цепи, где структурными элементами являются: погрешность, зависящая от допуска на габаритный размер корпуса компонента -

является замыкающим звеном размерной цепи, где структурными элементами являются: погрешность, зависящая от допуска на габаритный размер корпуса компонента -  ; погрешность, зависящая от допуска на расстояние между КП компонента -

; погрешность, зависящая от допуска на расстояние между КП компонента -  ; погрешность, вызванная несоосностью схемы расположения КП компонента относительно его габаритного размера -

; погрешность, вызванная несоосностью схемы расположения КП компонента относительно его габаритного размера -  ; погрешность формы компонента -

; погрешность формы компонента -  . Таким образом, погрешность базирования

. Таким образом, погрешность базирования  компонента может быть выражена функцией:

компонента может быть выражена функцией:

Погрешность базирования МО также можно выразить функцией, составляющими которой являются структурные элементы размерной цепи, а замыкающим звеном служит  :

:

где  - погрешность положения рисунка печатного монтажа (включая КП) относительно установочных баз МО;

- погрешность положения рисунка печатного монтажа (включая КП) относительно установочных баз МО;  - погрешность, зависящая от точности изготовления элементов печатного монтажа на МО (включая КП);

- погрешность, зависящая от точности изготовления элементов печатного монтажа на МО (включая КП);  - погрешность формы МО.

- погрешность формы МО.

В рассмотренных размерных цепях предполагалось базирование МО по его неточно обработанным кромкам в приспособлении на координатном столе. Для уменьшения погрешности базирования МО используется реперный знак, с которым, после установки и зажима МО в приспособлении, совмещается центр координат системы «координатный стол – сборочная головка». В этом случае можно не учитывать все погрешности, связанные с положением МО в приспособлении (погрешность приспособления, погрешность положения приспособления на координатном столе, погрешность закрепления МО в приспособлении и т.п.), т.е. можно приравнять нулю некоторые структурные элементы рассмотренных размерных цепей, а погрешностью системы позиционирования по реперному знаку пренебречь из-за ее малости. Таким образом, в размерных цепях  и

и  установим:

установим:  = 0,

= 0,  = 0,

= 0,  = 0, а

= 0, а  .

.

Если принять  = 0,03 мм (4-й класс точности изготовления печатных плат), то

= 0,03 мм (4-й класс точности изготовления печатных плат), то  = 0,04 мм. Примем

= 0,04 мм. Примем  = 0,05 мм,

= 0,05 мм,  = 0,05 мм,

= 0,05 мм,  = 0,01 мм,

= 0,01 мм,  = 0 (в силу сравнительной малости этой погрешности), тогда

= 0 (в силу сравнительной малости этой погрешности), тогда  = 0,07 мм и для выполнения условия (3) величина

= 0,07 мм и для выполнения условия (3) величина  должна быть:

должна быть:

0,12 мм.

0,12 мм.

В размерной цепи  основную долю вносит погрешность

основную долю вносит погрешность  , которая не должна быть более 0,1 мм. Если

, которая не должна быть более 0,1 мм. Если  > 0,1, то для обеспечения гарантированного точного позиционирования компонентов в корпусах 61 подтипа необходимо ввести операцию входного контроля размера корпусов с выбраковкой.

> 0,1, то для обеспечения гарантированного точного позиционирования компонентов в корпусах 61 подтипа необходимо ввести операцию входного контроля размера корпусов с выбраковкой.

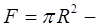

Итак, допустимое смещение компонента не должно приводить к уменьшению требуемой площади контакта  :

:

.

.

Качество монтажа компонента на контактные площадки монтажного основания в конечном итоге определяется надежным электрическим и механическим контактом каждого соединения. В общем случае прочность контакта на срез определяется выражением:

(4)

(4)

где F – площадь контакта; [  ] –допустимое сопротивление срезу материала контакта.

] –допустимое сопротивление срезу материала контакта.

Наличие смещение выводов компонента в процессе автоматической сборки вызывает изменение площади контакта и приводит соответственно к дополнительному снижению его прочности. Следовательно, допустимое смещение должно выбираться с учетом необходимости обеспечения площадью Fк контакта необходимой прочности Pср:

Для выбора  можно использовать метод статистического моделирования. Моделирующий алгоритм представлен на рис.2.

можно использовать метод статистического моделирования. Моделирующий алгоритм представлен на рис.2.

Вычисление величины  производится по заданным граничным условиям для каждого типоразмера системы «компонент – монтажное основание», а именно L – K

производится по заданным граничным условиям для каждого типоразмера системы «компонент – монтажное основание», а именно L – K  50 мкм;

50 мкм;

2R  L – K;

L – K;  - 10 мкм, где L – расстояние между контактными площадками компонента; K – зазор между соседними контактными площадками монтажного основания; R – радиус контактной площадки компонента; H – величина пояска смещения контактных площадок компонента и монтажного основания (см. рис.3).

- 10 мкм, где L – расстояние между контактными площадками компонента; K – зазор между соседними контактными площадками монтажного основания; R – радиус контактной площадки компонента; H – величина пояска смещения контактных площадок компонента и монтажного основания (см. рис.3).

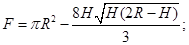

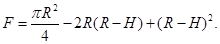

Вычисление площади контакта производится при условии смещения элементов контактирования на монтажном основании по диагонали, что связано с симметричными допусками на геометрические размеры элементов. В этом случае:

при H = 0

при H  R –

R –

при H

Прочность присоединения всех контактов компонента на срез определим, используя (4) по выражению Pk = m. Fk . [  ], где m – число точек контактирования (контактных площадок) компонента.

], где m – число точек контактирования (контактных площадок) компонента.

Необходимо установить соответствие между суммарной погрешностью  и значением

и значением  .

.

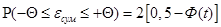

Если распределение  подчиняется нормальному закону, то вероятность попадания его значения в заданное поле допуска с границами

подчиняется нормальному закону, то вероятность попадания его значения в заданное поле допуска с границами  может быть оценена выражением:

может быть оценена выражением:

,

,

где  - табулированная функция Лапласа, при этом

- табулированная функция Лапласа, при этом  ;

;  - среднеквадратичное отклонение суммарной погрешности совмещения

- среднеквадратичное отклонение суммарной погрешности совмещения  .

.

При установке на одном монтажном основании нескольких компонента вероятность P обеспечения точности сборки электронного узла определится как:

P =

где  - вероятность точной установки i-го компонента; m – число компонентов на монтажном основании.

- вероятность точной установки i-го компонента; m – число компонентов на монтажном основании.

Date: 2016-05-18; view: 601; Нарушение авторских прав