Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Краткие теоретические сведения. 2.1. Принципы работы технологических лазеров

|

|

2.1. Принципы работы технологических лазеров

Большинство лазерных технологий, предназначенных для обработки материалов, связано с интенсивным нагревом поверхности под действием лазерного излучения необходимой мощности.

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основаны все технологические операции с использованием концентрированной энергии светового луча оптического квантового генератора - лазера.

Основные элементы лазера - это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры. В твердотельных лазерах (рис. 1) в качестве активного элемента применяют стержни из розового рубина - окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05 %) [1]. При облучении ионы хрома переходят в другое энергетическое состояние - возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого - полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, - идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте концентрации энергии на обрабатываемом образце. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рис. 1. Схема твердотельного лазера: 1 – активный элемент; 2 – лампа генератора накачки; 3 – блок питания; 4 – отражатель (рефлектор); 5 – блок управления; 6 – управляющий элемент; 7 – зеркала (непрозрачное – слева и полупрозрачное - справа); 8 - излучатель; 9 – блок охлаждения; 10 – выходное излучение.

При работе в импульсном режиме существенный недостаток твердотельного лазера - низкий КПД (0,01...2,0 %). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме, например твердотельный лазер на иттриево-алюминиевом гранате, активированном атомами неодима. Принятое обозначение данного типа лазеров - Nd: ИАГ или Nd: YAG.

Еще более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов, генераторами накачки могут служить искровые разрядники или электронный луч.

Типичная конструкция газового лазера - это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 2) [1]. В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме.

|

| |||||

| |||||

| |||||

|

|  | ||||||||||||||||||||||||

| |||||||||||||||||||||||||

| |||||||||||||||||||||||||

|  |  | |||||||||||||||||||||||

| |||||||||||||||||||||||||

|  | ||||||||||||||||||||||||

| |||||||||||||||||||||||||

| |||||||||||||||||||||||||

| |||||||||||||||||||||||||

| |||||||||||||||||||||||||

Рис. 2. Схема газового лазера: 1 – баллоны с газами; 2 – редукторы давления; 3 – стабилизаторы давления; 4 - регуляторы; 5 – смеситель; 6 – электромагнитный клапан; 7 – непрозрачное зеркало; 8 – излучатель; 9 – рубашка охлаждения; 10 – токовводы; 11- выходное зеркало.

Активная среда CO2-лазера – смесь углекислого газа CO2, гелия He и азота N2. Возбуждение смеси выполняется разными видами электрического разряда в газах. Длина волны излучения CO2-лазера - 10 мкм. Из-за наименьшей расходимости луча CO2-лазеры являются самыми универсальными, так как позволяют располагать источник излучения вдали от зоны обработки без снижения качества лазерного луча. Особенно это влияет при обработке неровных материалов. В настоящее время самыми компактными и эффективными являются так называемые щелевые (slab) CO2-лазеры с накачкой высокочастотным разрядом. Такие лазеры, в отличие от других углекислотных лазеров, обеспечивают суперимпульсный режим излучения. Это значит, что световой поток не непрерывен, а состоит из импульсов с частотой 10-20 кГц, так что при средней мощности, например, 500 Вт мощность в импульсе составляет 1000-1500 Вт. При резке металлов это очень важно, так как уменьшается ширина реза, улучшается качество и снижается порог начала резки.

2.2. Основные физические процессы лазерных технологий

Основными физическими процессами лазерных технологий являются:

1. Испарение. Это наиболее применяемый процесс, который лежит в основе большинства промышленных технологий в приборостроении, микроэлектронике и микромеханике.

2. Нагревание до температуры размягчения (или плавления) с последующим деформированием в вязко-текучей фазе.

3. Направленное локальное нагревание, вызывающее появление контролируемого поля напряжений для управляемого деформирования листовых материалов, микродеформаций на разделе двух сред, микроперемещений..

4. Локальное нагревание с одновременным внесением в нагреваемую поверхность материалов в разных фазовых состояниях.

5. Послойный синтез трехмерных объектов методом послойного наращивания, в том числе стереолитография, селективное лазерное спекание и послойная сборка из листовых материалов.

6. Создание светового потока для направленного прецизионного воздействия на чувствительные материалы с целью возбуждения в них фотоэлектрического или фотохимического процесса.

7. Манипулирование микрочастицами (молекулярная сборка), основанное на захвате частиц в фокусе лазерного излучения давлением света и последующем построении микроструктур.

Итак, в основе большинства лазерных технологий, таких как лазерная резка, лазерная запись, лазерное упрочнение, лазерная сварка и т. п. лежит лазерный нагрев. Анализ физических процессов, определяющих и сопутствующих лазерному нагреву, позволяет оценить и сформулировать условия оптимального режима лазерной обработки.

При нагревании тела лазерным излучением в нем активируются различные процессы. К их числу относятся эмиссионные процессы (эмиссия электронов, ионов, нейтральных молекул), поверхностные и объемные химические реакции, структурные превращения, тепловое расширение и термомеханические процессы, плавление, испарение и т.п. Эти изменения могут быть положены в основу того или иного технологического процесса — например, испарение и плавление при резке и сверлении отверстий, плавление при сварке, структурные превращения при термоупрочнении материалов и т.д.

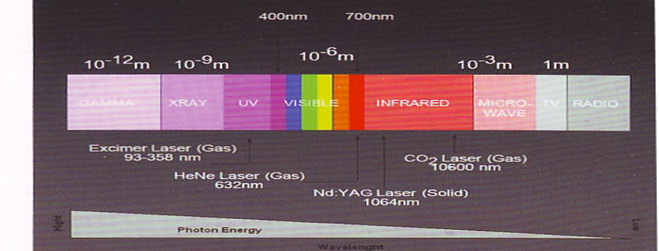

Лазерный нагрев по своей физической сущности не отличается от другого вида нагрева и происходит за счет трех механизмов распространения тепла: теплопроводности, конвекции и излучения. В жидкостях и газах конвекция и излучение играют первостепенную роль, тогда как в твердых телах конвекция вообще отсутствует, а излучение обычно пренебрежимо мало. Кинетика разогрева металлов определяется механизмом теплопроводности. Различают режимы нагревания материала, соответствующие сильному (поверхностному) и слабому (объемному) поглощению излучения. Для большинства технологических процессов используется лазерное излучение длин волн, находящихся в спектральной области сильного поглощения вещества, так как это обеспечивает локальность воздействия и большую эффективность использования энергии (рис. 3).

Рис. 3. Шкала длин волн излучения лазеров различного типа

Длину волны лазерного излучения выбирают так, чтобы обеспечить максимальное поглощение излучения материалом. Например, для обработки материалов используют излучение видимого и ИК-диапазона, стекол – среднего ИК-диапазона и т.д.

Уравнение, описывающее процесс распространения тепла в сплошной среде, называется уравнением теплопроводности. Оно выражает тепловой баланс для малого элемента объема среды с учетом поступления теплоты от источников и тепловыми потерями вследствие теплопроводности.

Энергетический баланс лазерного воздействия описывается уравнениями:

где  - энергия лазерного луча в зоне обработки;

- энергия лазерного луча в зоне обработки;  - энергия, поглощенная в процессе фотонно-электронных соударений;

- энергия, поглощенная в процессе фотонно-электронных соударений;  - энергия, отраженная от поверхности;

- энергия, отраженная от поверхности;  - полное теплосодержание расплавленного металла;

- полное теплосодержание расплавленного металла;  - энергия, отводимая теплопроводностью вглубь основного металла.

- энергия, отводимая теплопроводностью вглубь основного металла.

Глубина проникновения излучения в материал обычно много меньше характерного размера теплопроводности  где

где  - время воздействия излучения, а - температуропроводность материала). Тепловой источник в материале в таких условиях является практически поверхностным. Толщина прогретого слоя в материале определяется характерным размером теплопроводности

- время воздействия излучения, а - температуропроводность материала). Тепловой источник в материале в таких условиях является практически поверхностным. Толщина прогретого слоя в материале определяется характерным размером теплопроводности  .

.

Интенсивность проникающего лазерного излучения убывает по экспоненциальному закону. Возбужденные электроны рассеивают поглощенную энергию на тепловых колебаниях решетки за времена релаксации ~10-12-10-11, благодаря чему поглощенная энергия быстро переходит в теплоту. Степень поглощения для металлов порядка  , поэтому энергия выделяется в слое толщиной около

, поэтому энергия выделяется в слое толщиной около  и лазерное излучение можно рассматривать как локальный источник тепловой энергии на поверхности. Размер нагретой зоны на первом этапе определяется глубиной проникновения излучения в среду, а затем растет за счет теплопроводности. С ростом температуры поверхности значение коэффициента поглощения увеличивается и составляет для металлов 0,35-0,4 при температуре 500 0С и длине волны излучения 1,06, что дает возможность нагревать их поверхность с возрастающей скоростью.

и лазерное излучение можно рассматривать как локальный источник тепловой энергии на поверхности. Размер нагретой зоны на первом этапе определяется глубиной проникновения излучения в среду, а затем растет за счет теплопроводности. С ростом температуры поверхности значение коэффициента поглощения увеличивается и составляет для металлов 0,35-0,4 при температуре 500 0С и длине волны излучения 1,06, что дает возможность нагревать их поверхность с возрастающей скоростью.

|

Этапы взаимодействия лазерного излучения с материалом иллюстрируются рис. 4.

Рис. 4. Этапы взаимодействия лазерного излучения с веществом

Плотность мощности лазерного воздействия зависит в значительной степени от диаметра пучка d:

где W – энергия в импульсе, которая для плавления металла равна

где W – энергия в импульсе, которая для плавления металла равна

где Тпл – температура плавления материала,  - коэффициент теплопроводности,

- коэффициент теплопроводности,  - коэффициент температуропроводности (

- коэффициент температуропроводности ( - объемная теплоемкость),

- объемная теплоемкость),  - радиус пучка лазерного излучения.

- радиус пучка лазерного излучения.

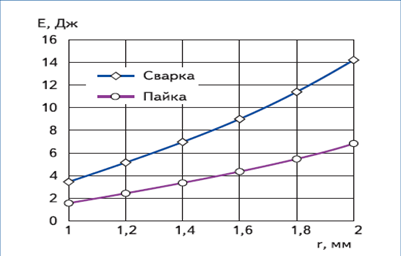

Для импульсного лазерного источника энергия W находится в пределах 10-2 – 10-3 Дж. Теоретически рассчитана зависимость величины поглощаемой энергии лазерного излучения от радиуса пучка в зоне формирования соединений лазерной пайкой и сваркой (рис. 5). При радиусе пучка 2 мм величина поглощаемой энергии отличается почти в 2 раза.

Особенности плазменных процессов при лазерной обработке в защитных газах. При лазерной обработке, связанной с нагревом до высокой температуры, близкой к температуре плавления легированных сталей и других высокоактивных металлов и сплавов, применяют в качестве газа одноатомные инертные газы — аргон и гелий. Защитный газ обычно подается через специальное сопло коаксиально лазерному излучению. При тепловой лазерной обработке низколегированных сталей, а также целого ряда конструкционных материалов в качестве защитной среды используют углекислый газ, азот и воздух. Состав газа в зоне взаимодействия лазерного излучения с металлом оказывает существенное влияние на эффективность проплавления.

Рис. 5. Зависимость величины поглощенной энергии лазерного излучения от радиуса пучка и типа соединения

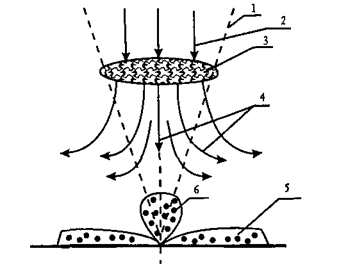

При мощности лазерного излучения, превышающей пороговую мощность для данного газа, возникающая плазма распространяется по световому лучу. Холодный газ (рис. 6), прилегающий к плазме со стороны источника излучения, нагревается до высокой температуры, при которой уже он сам начинает поглощать энергию светового пучка, то есть поглощающий слой перемещается в направлении источника излучения. Передний фронт плазмы остается там, где плотность мощности лазерного пучка компенсирует потери в окружающую среду.

Рис. 6.Схема взаимодействия лазерного излучения с металлической поверхностью: 1 - лазерное излучение; 2 - холодный газ; 3 - ионизированный газ; 4 - нагретый газ; 5 - пограничный слой; 6 - пары металла.

При определении основных параметров процесса на практике в большинстве случаев не требуется точного решения тепловой задачи, а достаточно оценить пороговую плотность мощности излучения  (или пороговую мощность

(или пороговую мощность  , пороговую энергию

, пороговую энергию  ). Пороговая плотность мощности излучения - это такое ее значение, при котором в облучаемом материале начинают происходить заданные изменения. Теоретически величина

). Пороговая плотность мощности излучения - это такое ее значение, при котором в облучаемом материале начинают происходить заданные изменения. Теоретически величина  определяется как такое значение плотности мощности падающего излучения

определяется как такое значение плотности мощности падающего излучения  , при котором максимальная температура обрабатываемого материала достигает значения

, при котором максимальная температура обрабатываемого материала достигает значения  , соответствующего началу данного процесса (например, для испарения материала это температура его кипения). Пороговые характеристики могут быть определены из выражения, определяющего температуру на поверхности тела в центре облученной области в виде круга радиусом

, соответствующего началу данного процесса (например, для испарения материала это температура его кипения). Пороговые характеристики могут быть определены из выражения, определяющего температуру на поверхности тела в центре облученной области в виде круга радиусом  в момент окончания воздействия.

в момент окончания воздействия.

Другим важным параметром лазерной обработки является скорость активируемого в облучаемом материале процесса. Для большинства термически активируемых процессов, таких как испарение, различные термохимические реакции, скорость процесса V экспоненциально зависит от температуры T.

2.3. Технологические процессы лазерной обработки

По количеству энергии, вводимой в единицу объема обрабатываемого материала, основные виды лазерной обработки можно располагать в следующей последовательности (в порядке возрастания вводимой энергии):

- поверхностная термообработка, отжиг (после имплантации) – нагрев до Тпл,

- лазерная сварка, плавление (рекристаллизация) – нагрев выше Тпл, но ниже Тисп,

- лазерная резка, прошивка отверстий, размерная обработка, скрайбирование – нагрев до температуры выше Тисп.

Между этими видами лазерной обработки нет четко установленной количественной границы, и качественный анализ процессов можно проводить с общих теплофизических позиций.

2.3.1. Лазерная резка материала

Лазерная резка, как и другие виды размерной лазерной обработки, основана на тепловом действии излучения и использовании локального расплавления металла и его последующего удаления. Характерной особенностью лазерной резки является то, что нагревание происходит под действием движущегося источника тепла. В зависимости от значения величины  (

( - скорость сканирования лазерного пучка по поверхности материала,

- скорость сканирования лазерного пучка по поверхности материала,  - радиус облученной области,

- радиус облученной области,  - температуропроводность материала) источник можно считать быстро движущимся или медленно движущимся.

- температуропроводность материала) источник можно считать быстро движущимся или медленно движущимся.

При лазерной резке металлов и полупроводников со скоростью  и размере облученной области

и размере облученной области  источник тепла, как правило, является медленно движущимся.

источник тепла, как правило, является медленно движущимся.

При лазерной резке диэлектрических материалов или металлических пленок на диэлектрических подложках источник тепла является быстродвижущимся.

Изложенные особенности процесса нагревания движущимся источником тепла характерны для режима непрерывного облучения материала. Если лазер работает в импульсном режиме, генерируя серию импульсов длительностью  при частоте следования импульсов

при частоте следования импульсов  , то при длительности импульса

, то при длительности импульса  импульсный источник можно рассматривать как неподвижный. Чтобы не происходило остывания материала после очередного импульса, необходимо, чтобы частота их следования

импульсный источник можно рассматривать как неподвижный. Чтобы не происходило остывания материала после очередного импульса, необходимо, чтобы частота их следования  .

.

Лазерная резка может быть основана на различных процессах: испарения материала, плавлении с удалением расплава из зоны реза, химических реакций (горения, разложения с выделением летучих соединений и др.). Получение глубокого реза испарением сопряжено с образованием достаточно большого количества жидкой фазы н ее неполным удалением из зоны воздействия излучения давлением паров. В этом случае с целью исключения заплавления сквозного реза применяют устройства отсоса продуктов разрушения из зоны резания.

Эффективность резки может быть значительно повышена за счет введения в зону активного газа, например, кислорода. Реакция с ним (экзотермическая) увеличивает выделение энергии в месте взаимодействия с материалом. Такой процесс называется газолазерной резкой.

2.3.2. Лазерная резка неметаллических материалов

Этот вид обработки позволяет резать материалы любой твердости, при этом обеспечиваются высокая точность и качество реза (малая ширина реза и параллельность кромок), малая зона нагрева, большая производительность, возможность точного, автоматизированного управления.

Таким способом обрабатываются: керамика, стеклоуглерод, композиционные материалы на основе нитей бора и углерода, стеклоткань (со значительным улучшением условий труда по сравнению с механической резкой).

К основным физико-химическим особенностям резки неметаллических материалов относятся:

- малая температуропроводность, поэтому при высоких скоростях резки (Vр >10 мм/с) и диаметре сфокусированного излучения не более 0,5 мм пороговая плотность мощности, необходимая для начала резки практически не зависит от толщины разрезаемого элемента;

- высокая поглощательная способность излучения СО2 – лазера, которой обладает большая часть неметаллических материалов. При незначительных тепловых потерях лазерного излучения и малой температуропроводности удается осуществлять резку, например, полиметилметакрилата (ПММА).

При воздействии лазера на органические материалы происходят химические реакции деструкции, испарения, сублимации, термической диссоциации с выделением газов. Кроме газов в ряде случаев образуется аэрозоль в виде мелкодисперсных частиц испаренного материала.

При быстром испарении материала возникает эрозионный факел, который экранирует обрабатываемую поверхность, вызывает поглощение излучения и снижает интенсивность нагрева. В отличие от металлов, здесь поглощение значительно более сильное.

Для устранения влияния эрозионного факела в зону взаимодействия подается активный или нейтральный газ, который служит для удаления испарившихся частиц, плазмы и расплава. В ряде случаев разогревшийся поверхностный слой материала выдувают газовой струей, что способствует увеличению скорости заглубления и резки.

2.3.3. Лазерная поверхностная термообработка

Поверхностная термообработка проводится для отдельных зон поверхности с последующим их охлаждением в любых средах (вода, воздух, эмульсия и т.п.). Это позволяет избирательно термоупрочнять поверхность изделий из склонных к закалке материалов (чугун, стали и т.д.). По сравнению с закалкой токами высокой частоты, здесь не требуется изготавливать для каждой детали свой индуктор, получаются более узкие зоны закалки, производительность возрастает на 70...90%.

Нагрев излучением лазера применяется также для отжига пластин после ионного легирования (устранения радиационного повреждения решетки).

Нагрев в узкой зоне без плавления — лазерное скрайбирование — лежит в основе процесса разделения хрупких материалов по линии нанесения риски. Применяется для стекла, керамики, полупроводниковых пластин. Погрешность не превышает 30 мкм. Создавая направленные термические напряжения, можно вести процесс самопроизвольного термораскалывания что более производительно, чем лазерное скрайбирование и позволяет получать криволиненйные резы. Скорость резки стекла, ситалла, керамики толщиной 1...5 мм достигает 35 мм/с.

Особенности применения лазерной термообработки определяются спецификой лазерного нагрева материалов. В частности, высокие скорости нагрева поверхности и ее охлаждения обеспечивают эффективное термоупрочнение поверхности при нагреве выше температуры закалки, а большие значения температуры и ее градиентов в зоне лазерного воздействия облегчают диффузию легирующих элементов в термообрабатываемый материал.

Основной целью лазерной закалки является повышение твердости и износоустойчивости материалов в результате изменения их структуры. Быстрое охлаждение поверхности материала за счет теплопроводности (со скоростью порядка  ) после прекращения подвода энергии лазерного излучения приводит к повышению твердости приповерхностных слоев в результате структурных изменений. Закалку производят как непрерывным, так и импульсным лазерным излучением. Для термоупрочнения заданной области поверхности используют сканирование лазерного пучка по поверхности или перемещение обрабатываемой детали. Температуру нагрева поверхности и глубину прогрева можно регулировать путем изменения мощности лазерного пучка, степени его фокусировки и длительности воздействия или скорости перемещения пучка по поверхности материала. Глубину закаленного слоя можно количественно оценить из выражения для распределения температуры в материале при равномерном облучении его поверхности.

) после прекращения подвода энергии лазерного излучения приводит к повышению твердости приповерхностных слоев в результате структурных изменений. Закалку производят как непрерывным, так и импульсным лазерным излучением. Для термоупрочнения заданной области поверхности используют сканирование лазерного пучка по поверхности или перемещение обрабатываемой детали. Температуру нагрева поверхности и глубину прогрева можно регулировать путем изменения мощности лазерного пучка, степени его фокусировки и длительности воздействия или скорости перемещения пучка по поверхности материала. Глубину закаленного слоя можно количественно оценить из выражения для распределения температуры в материале при равномерном облучении его поверхности.

Другим направлением лазерной термообработки является лазерное легирование поверхности с целью повышения ее твердости. При этом на обрабатываемую поверхность наносится порошок, содержащий легирующие присадки, а затем производится облучение поверхности. В результате происходит механическое перемешивание расплавленного порошка и основного материала в тонком приповерхностном слое под действием гидродинамических сил и температурных градиентов или диффузное распространение с образованием твердого раствора.

2.3.4. Прошивание отверстий

Получение отверстий с помощью лазера применяется для изготовления фильер, подшипников из кристаллических материалов для измерительных приборов и часов, микротрафаретов для гибридных ИМС, форсунок и др. Используются заготовки из керамики, металла, феррита, рубина. Осуществляется как предварительная, так и финишная операция при изготовлении часовых камней. В последнем случае по сравнению с механической обработкой производительность оказывается в 100...1000 раз выше.

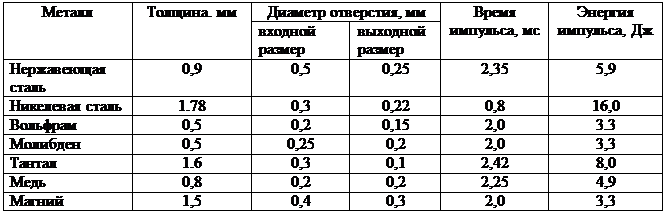

Параметры и режимы, используемые при прошивании отверстий из различных материалов, сведены в нижеприведенную таблицу.

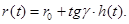

Кинетика роста лунки при лазерном сверлении отверстий зависит от многих факторов, связанных с особенностями движения пара и течения расплава по стенкам отверстия сложной формы и их взаимным влиянием. Согласно наиболее распространенной модели формирования отверстия, основанной на результатах скоростной киносъемки, при фокусировке излучения ниже передней поверхности образца вблизи нее в материале образуется лунка, профиль которой близок к цилиндрическому. Изменение размеров лунки со временем происходит таким образом, что ее радиус  и глубина

и глубина  связаны между собой уравнением светового конуса с углом раствора

связаны между собой уравнением светового конуса с углом раствора  [1]:

[1]:

Предполагается, что материал со дна лунки только испаряется, а со стенок уносится в виде расплава, причем оба процесса являются квазистационарными. На начальной стадии процесса образования лунки ( ) ее глубина растет линейно во времени за счет испарения материала по площади светового пятна (как в одномерной модели квазистационарного испарения), а диаметр меняется слабо. С течением времени скорость роста лунки в глубину замедляется, в предельном случае (

) ее глубина растет линейно во времени за счет испарения материала по площади светового пятна (как в одномерной модели квазистационарного испарения), а диаметр меняется слабо. С течением времени скорость роста лунки в глубину замедляется, в предельном случае ( ) ее глубина и радиус растут пропорционально

) ее глубина и радиус растут пропорционально  , т.е. форма лунки не меняется. Такой режим квазистационарного развития лунки устанавливается при

, т.е. форма лунки не меняется. Такой режим квазистационарного развития лунки устанавливается при  к концу лазерного импульса длительностью

к концу лазерного импульса длительностью

При заданных значениях  и

и  параметры режима обработки (преимущественно энергия излучения и фокусное расстояние оптической системы) определяются из баланса энергии и геометрических соотношений (в зависимости от отношения

параметры режима обработки (преимущественно энергия излучения и фокусное расстояние оптической системы) определяются из баланса энергии и геометрических соотношений (в зависимости от отношения  ).

).

Рассмотренная модель справедлива при фокусировке излучения вблизи начального расположения поверхности материала. Однако условия фокусировки оказывают значительное влияние на профиль лунки. При обработке в сходящемся световом пучке характерной является коническая форма лунки, в расходящемся – цилиндрическая. С увеличением расстояния между плоскостью фокусировки и поверхностью материала увеличивается радиус лунки и уменьшается ее глубина.

Параметры лазерной прошивки отверстий в различных материалах определенной толщины и параметры получаемых отверстий приведены в таблице

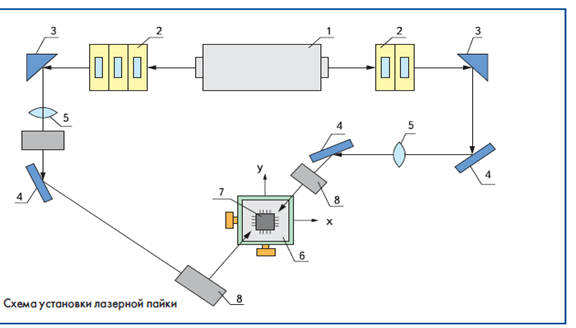

2.3.5. Лазерная пайка

Лазерная пайка широко применяется при монтаже различных электронных и электротехнических изделий. Лазерное излучение в виде сфокусированного пучка создает высокую концентрацию энергии  на поверхности материалов, что обеспечивает локальный нагрев с высокой скоростью и незначительной зоной термического влияния.

на поверхности материалов, что обеспечивает локальный нагрев с высокой скоростью и незначительной зоной термического влияния.

Лазерная пайка (пайка лучом лазера) не относится к групповым методом пайки, поскольку монтаж ведется по каждому отдельному выводу либо по ряду выводов. Однако современные достижения в этой области позволили приблизить производительность монтажа к 10 соединениям в секунду и выше, что соответствует групповым методам. Кроме того, лазерная пайка имеет следующие преимущества:

- в течение времени пайки корпус компонента и печатная плата практически не нагреваются, что позволяет вести монтаж термочувствительных элементов;

- локальность приложения тепловых нагрузок снижает возникающие при пайке температурные механические напряжения;

- кратковременное тепловое воздействие (20-30 мс) снижает степень окисления припоя и толщину слоя интерметаллидов, обеспечивает мелкозернистую структуру зоны соединения и более высокие механические свойства без применения подогрева и инертной атмосферы;

- возможна пайка модулей с высокой плотностью монтажа, малым шагом выводов и малыми (до 25 мкм) размерами контактных площадок без образования перемычек и шариков припоя;

- при использовании хорошо просушенной паяльной пасты, паяные соединения, выполненные с помощью лазерной пайки, не образуют шариков припоя или перемычек, в результате чего отпадает необходимость применять паяльные маски;

- возможна автоматизация всего технологического цикла, включая проведение лазерного контроля паяных соединений.

К недостаткам лазерной пайки можно отнести высокую стоимость применяемого оборудования и большие затраты энергии при малом КПД лазера.

Время пайки вывода средних размеров составляет примерно 30 мс при средней мощности луча лазера 20 Вт. Оптимальная мощность луча лазера зависит от массы паяного соединения. Например, для пайки выводов компонентов к контактным площадкам требуется лазер с мощностью не менее 10 Вт, в то время как для пайки компонентов к шинам питания и «земли», имеющим большой теплоотвод, может потребоваться мощность газовых лазеров до 150 Вт.

Для пайки корпусов с j-образными выводами лазерный луч направляют под углом к вертикальной оси компонента для эффективного нагрева контактной площадки на плате, припойной пасты на ней и вывода компонента.

Пайка с помощью твердотельных лазеров может проводиться без применения флюса, что не требует применения операции отмывки паяных соединений.

Диодные лазеры становятся все более приемлемым выбором для локальной пайки в производстве изделий микроэлектроники, в частности, благодаря их повышенной надежности, лучшему КПД и экономической эффективности. Лазерный пучок может быть сфокусирован в точке с размерами порядка 0,4 мм с передачей энергии только на рабочем участке при минимальном нагреве близлежащих компонентов. Малая зона термического влияния луча дает незначительный нагрев платы даже при очень большом количестве паяных соединений. В связи с быстрым нагревом и охлаждением припоя, паяное соединение имеет мелкозернистую микроструктуру с улучшенными механическими свойствами.

Проблемы формирования микросоединений на основе лазерного воздействия связаны с необходимостью определения требуемой плотности мощности излучения, выбора оптимальных режимов, обеспечения заданного качества соединений.

Типовая двухлучевая установка для лазерной пайки (рис. 7) включает лазер (1), затвор (2), призматическое зеркало (3), плоское зеркало (4), фокусирующую оптическую систему (5), двухкоординатный стол (6) с установленной на нем монтируемым модулем (7), блок сканирования (8). Управление установкой осуществляется от микроЭВМ. В установке применен двухлучевой твердотельный лазер мощностью 60 Вт, работающий в непрерывном режиме. Твердотельные лазеры находят более широкое применение в сравнении с газовыми, так как имеют более простую и дешевую оптическую систему, возможность фокусирования пучка до 25 мкм и менее.

Рис. 7. Схема установки лазерной пайки выводов компонентов к контактным площадкам печатной платы

Установки лазерной пайки могут быть полностью автоматизированы, при этом возможно использовать данные САПР для печатных плат.

2.3.6. Лазерная обработка пленочных материалов

Лазерная обработка нанесенных на подложку тонких пленок применяется для формирования пленочных элементов, широко используемых в приборостроении и микроэлектронике. Лазерная обработка тонких пленок отличается высокой точностью и локальностью, бесконтактностью, хорошей управляемостью и в большинстве случаев достаточной производительностью.

Физические механизмы действия лазерного излучения на тонкие пленки во многом аналогичны действию излучения на массивные материалы, но обладают некоторыми особенностями. Особенности поглощения лазерного излучения в пленке и преобразования лучистой энергии в тепловую связаны с тем, что длина свободного пробега электрона  в материале пленки соизмерима с ее толщиной. Поскольку электрон отдает свою энергию решетке на расстоянии

в материале пленки соизмерима с ее толщиной. Поскольку электрон отдает свою энергию решетке на расстоянии  , то пространственное распределение источников тепла по толщине пленки практически равномерно. Такое приближение оказывается приемлемым для большинства поглощающих пленок толщиной менее 5 мкм. При этом температура пленки практически одинакова по ее толщине, так как толщина пленки

, то пространственное распределение источников тепла по толщине пленки практически равномерно. Такое приближение оказывается приемлемым для большинства поглощающих пленок толщиной менее 5 мкм. При этом температура пленки практически одинакова по ее толщине, так как толщина пленки  , как правило, много меньше размера прогретого слоя в ней

, как правило, много меньше размера прогретого слоя в ней  (

( - температуропроводность материала пленки,

- температуропроводность материала пленки,  - длительность импульса излучения).

- длительность импульса излучения).

Специфика лазерного нагревания пленок связана с тем, что пленка на подложке является двухкомпонентной системой. Температура пленки в середине облученной области достаточно большого размера  может быть определена из решения системы двух дифференциальных уравнений теплопроводности (для пленки и подложки) с соответствующими граничными и начальными условиями.

может быть определена из решения системы двух дифференциальных уравнений теплопроводности (для пленки и подложки) с соответствующими граничными и начальными условиями.

С повышением температуры в пленке активируется ряд процессов, которые могут привести к изменению ее физических или химических свойств. Основными процессами, использующимися в пленочных технологиях, являются испарение, плавление и термохимические реакции (в основном поверхностное окисление). Возможны также структурные превращения материала типа рекристаллизации, отжиг дефектов полупроводниковых структур, спекание и усадка пористых материалов, вжигание вещества пленки в подложку, термическое разложение в твердой и газовой фазе и др.

Основные сферы применения лазерной обработки пленочных элементов следующие.

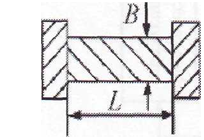

1. Подгонка электрических параметров пленочных элементов (сопротивлений пленочных резисторов, емкостей пленочных конденсаторов, подстройка частоты кварцевых резонаторов, СВЧ-микросхем и т.п.).

Сопротивление пленочного резистора определяется формулой

где

где  - удельное электрическое сопротивление материала пленки,

- удельное электрическое сопротивление материала пленки,  - толщина пленки,

- толщина пленки,  и

и  - длина и ширина резистора. Подгонку сопротивления осуществляют, как правило, испарением части резистивного слоя.

- длина и ширина резистора. Подгонку сопротивления осуществляют, как правило, испарением части резистивного слоя.

|  | ||

2. Размерная подстройка пленочных элементов (шкал, сеток, фотошаблонов, монолитных фильтров и т.п.) осуществляется испарением участков пленочного покрытия (устраняются дефекты типа «недотрав») и локальным лазерным переносом участков пленочного покрытия (устраняются дефекты типа «прокол»). Локальный лазерный перенос представляет собой перенесение участка пленки на обрабатываемую поверхность с донорной подложки, расположенной к ней вплотную, путем нагрева пленки лазерным излучением.

3. Размерная обработка тонких пленок представляет собой формирование на подложке пленочной топологии. При изготовлении пленочных элементов типа сеток и шкал, у которых площадь металлизированной (непрозрачной) поверхности мала по сравнению с площадью поверхности подложки, где пленка отсутствует, целесообразно использовать термохимический метод обработки. В этом случае облучаются те участки пленки, которые должны остаться на подложке, и плотность мощности излучения обеспечивает поверхностное окисление пленки без ее разрешения. Последующим травлением пленки в кислотном растворе удаляют необлученные участки пленки, а защищенные окислом участки остаются на подложке. Таким образом, на подложке создается «негативное» изображение.

4. Запись информации (цифровая и аналоговая) осуществляется формированием отверстий в пленке малых (субмикронных) размеров или образованием областей на поверхности пленки с измененными оптическими свойствами путем воздействия на нее пучка лазерного излучения.

Принципиальной характеристикой лазерной обработки пленок является размер минимального получаемого элемента, то есть разрешающая способность метода. При обработке пленок методом абляции (образования малых отверстий) размер минимально возможного элемента в расплавленном участке пленки  определяется его термодинамическими характеристиками - максимумом свободной энергии образовавшихся поверхностей (при попытке получить отверстие радиуса

определяется его термодинамическими характеристиками - максимумом свободной энергии образовавшихся поверхностей (при попытке получить отверстие радиуса  оно будет схлопываться сразу же после образования). При обработке пленки неразрушающим методом, например термохимическим, минимальный размер элемента зависит от размера фокального пятна и увеличения размера из-за теплопроводности.

оно будет схлопываться сразу же после образования). При обработке пленки неразрушающим методом, например термохимическим, минимальный размер элемента зависит от размера фокального пятна и увеличения размера из-за теплопроводности.

Для обработки пленок обычно используются эксимерные лазеры, YAG:Nd. N2 и Cu-лазеры. реже - лазеры на СО2, стекле с неодимом и Не-Ne лазеры. Для записи информации используют также полупроводниковые и He-Cd лазеры.

2.3.7. Лазерная сварка

Преимущества лазерной сварки. Метод лазерной сварки обладает важными преимуществами по сравнению с большинством других способов сварки.

Основные достоинства:

- в отличие от сварки электронным лучом, не требуется вакуумная камера, отсутствует рентгеновское излучение, на луч не влияют магнитные поля, возможна сварка магнитных материалов;

- высокая локальность процесса нагрева при очень малом пятне нагрева, большая скорость лазерной сварки при большой глубине проплавления позволяют вести сварку различных тугоплавких (вольфрам, тантал, молибден) и активных металлов и сплавов с минимальным нарушением исходной структуры материала в зоне термического влияния, сваривать детали малой толщины (- 10 мкм) и малых размеров при незначительном термическом воздействии на соседние участки;

- незначительное тепловое воздействие на околошовную зону вследствие высоких скоростей нагрева и охлаждения металла существенно повышают сопротивляемость большинства конструкционных материалов образованию горячих и холодных трещин, что обеспечивает высокое качество сварных соединений из материалов, плохо свариваемых другими способами сварки, появляется возможность выполнять сварку металлов в непосредственной близости от металлостеклянных или металлокерамических спаев;

- процесс бесконтактен - возможна сварка в труднодоступных местах, проведение сварки через прозрачные материалы, в жидких прозрачных средах;

- высокая точность, высокое качество сварного шва;

- гибкая, широкая настройка процесса, без необходимости смены оснастки, легкое перемещение луча по поверхности детали по любой траектории.

Лазерный луч обеспечивает высокую концентрацию энергии (до  ), благодаря возможности его фокусировки в точку диаметром в несколько микрометров. Такая концентрация значительно выше чем, к примеру, у дуги. Сравнимой концентрацией энергии обладает электронный луч (до

), благодаря возможности его фокусировки в точку диаметром в несколько микрометров. Такая концентрация значительно выше чем, к примеру, у дуги. Сравнимой концентрацией энергии обладает электронный луч (до  ). Однако электронно-лучевая сварка осуществляется лишь в вакуумных камерах - это необходимо для устойчивого проведения процесса, лазерная же сварка не требует вакуума, что упрощает и убыстряет технологические операции.

). Однако электронно-лучевая сварка осуществляется лишь в вакуумных камерах - это необходимо для устойчивого проведения процесса, лазерная же сварка не требует вакуума, что упрощает и убыстряет технологические операции.

Для сварки металлов используются твердотельные и газовые лазеры как периодического, так и непрерывного действия. Процесс лазерной сварки осуществляется либо на воздухе, либо в среде защитных газов: Аr, Не, СО2 и др. Лазерный луч, так же как и электронный легко отклоняется, транспортируется с помощью оптической системы.

Лазерная сварка осуществляется в широком диапазоне режимов, обеспечивающих высокопроизводительный процесс соединения различных материалов толщиной от нескольких микрометров до десятков миллиметров.

Применение лазерной сварки. Наибольшее применение лазерная сварка нашла в производстве изделий электронной и радиотехнической промышленности, в точном приборостроении, при получении микроминиатюрных элементов. Применяются точечная сварка и шовная сварка герметичным швом. Сравнительно небольшой разогрев позволяет осуществлять герметизацию корпусов, заполненных веществами, разогревать которые недопустимо. Например, так герметизируются корпуса малогабаритных герметичных кадмий-щелочных аккумуляторов, наполненных щелочным электролитом. Лазерная сварка широко используется для герметизации корпусов интегральных микросхем и микросборок.

Способы выполнения лазерных сварочных соединений классифицированы по трем группам признаков:

- энергетические признаки, к которым относятся плотность мощности ( ) и длительность воздействия (с) излучения;

) и длительность воздействия (с) излучения;

- технологические признаки, по которым различают сварку металлов с глубоким проплавлением и сварку деталей малых толщин;

- экономические признаки.

При сварке деталей толщиной более 1,0 мм на проплавляющую способность луча в первую очередь влияет мощность излучения. Поскольку сварка таких деталей ведется при непрерывном излучении, то к основным параметрам режима здесь относится и скорость сварки. При выбранном значении мощности излучения скорость сварки определяют исходя из особенностей формирования шва: минимальное значение скорости ограничено отсутствием

| Группа признаков | Признак классификации | Виды методов сварки | ||

глубокое проплавление

| сварка малых толщин

| |||

| шовная | шовная | точечная | ||

| Энергетические |

| + | ||

| + | |||

| + | + | ||

| Технологические | Непрерывное излучение | + | + | |

| Импульсное излучение | + | |||

| Импульсно-периодическое излучение | + | + | ||

| С присадкой материала | + | + | ||

| Без присадки материала | + | + | + | |

| С защитой шва | + | + | ||

| Без защиты шва от окисления | + | + | ||

| Со сквозным проплавлением | + | + | ||

| Без сквозного проплавления | + | + | + | |

| Автоматическая сварка | + | + | + | |

| Ручная сварка | + | |||

| Технико-экономические | Скорость сварки | + | ||

| Экономия материала | + | |||

| Локальность сварки | + |

кинжального проплавления, а максимальное - ухудшением формирования шва, появлением пор, непроваров. Скорость сварки может достигать 90...110 м/ч.

На качество сварных швов влияет фокусировка луча. Для сварки луч фокусируют в пятно диаметром 0,5...1,0 мм. При меньшем диаметре повышенная плотность мощности приводит к перегреву расплавленного металла, усиливает его испарение - появляются дефекты шва. При диаметре более 1,0 мм снижается эффективность процесса сварки. Формирование шва зависит также от положения фокальной плоскости относительно поверхности свариваемых деталей. Максимальная глубина проплавления достигается, если фокус луча будет находиться над поверхностью детали.

Лазерную сварку ведут, как правило, при плотностях мощности излучения, находящихся в диапазоне от 1 до 10 МВт/см2. Меньшие плотности мощности не рекомендуются, так как при этом более эффективны и экономичны другие методы сварки. При плотностях мощности более 10 МВт/см2 происходит интенсивное испарение метала, которое приводит к выплеску сварочной ванны и нарушению качественного формирования шва. Сочетание плотности мощности с определенной длительностью воздействия излучения на материал позволяет сваривать металлы и сплавы разных толщин.

Лазерную сварку можно производить со сквозным и с частичным проплавлением. Сварные швы одинаково хорошо формируются в любом пространственном положении. При толщине свариваемых кромок менее 0,1 мм и при сварке больших толщин с глубоким проплавлением по-разному происходит формирование шва и различны подходы к выбору параметров режима сварки. При сварке как непрерывным, так и импульсным излучением малых толщин используют более мягкие режимы, обеспечивающие лишь расплавление металла в стыке деталей без перегрева его до температуры интенсивного испарения. Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию, тогда как сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

Лазерная сварка с глубоким проплавлением обеспечивает соединение металлов толщиной >1,0 мм и выполняется лазерами непрерывного и импульсно-периодического действия. Лазерную сварку с глубоким проплавлением ведут, как правило, без присадочного материала в защитной среде. При лазерной сварке с глубоким проплавлением металл шва защищают от окисления, подавая через сопло в зону сварки защитный газ. Такой метод носит название гибридной лазерной сварки. Гибридная лазерная сварка совмещает в себе достоинства дуговой и лазерной сварки.

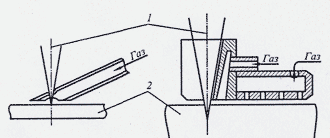

Малыми при лазерной сварке считаются толщины металлов <1,0 мм. Принципиальным, в отличие от сварки с глубоким проплавлением, является отсутствие значительного перегрева и испарения расплавленного металла. В большинстве случаев сварку металлов малых толщин ведут без присадки и защитной среды. Однако при сварке активных материалов, таких как титан, молибден, ниобий, цирконий, применяют защитные газы для предохранения от окисления. Для защиты шва применяются газы аргон и гелий или их смеси (рис. 8). Защитные газы влияют на эффективность проплавления: чем выше потенциал ионизации и теплопроводность газа, тем она больше. Качественную защиту можно обеспечить при расходе гелия 0,0005...0,0006 м3/с, аргона 0,00015...0,0002 м3/с, смеси, состоящей из 50 % аргона и 50 % гелия, - 0,00045...0,0005 м3/с. Для защиты зоны лазерной сварки можно использовать флюсы такого же состава, что и при дуговой сварке. Применяют их в виде обмазок, наносимых на свариваемые кромки

Точечная сварка получила распространение с первых дней появления импульсных твердотельных лазеров для выполнения неразъемных соединений в электронике и приборостроении. Точечной сваркой соединяются тонколистовые материалы (при толщине 0,5...2,0 мм), проволока диаметром от 10 до 500 мкм, проволока к подложке, тонкие листы к массивным элементам.

Размеры сварочной ванны, определяющие прочность сварного соединения, зависят прежде всего от длительности лазерного импульса и его энергии. Кроме того, размеры сварочной ванны зависят от коэффициента теплопроводности материала (для более теплопроводной меди размер сварочной ванны меньше, чем у сталей).

.

Рис. 8. Лазерно-дуговая сварка в среде защитного газа

Для подачи газа применяют специальные сопла (рис. 9).

а б

Рис. 9. Схемы защитных сопел: а - при сварке деталей малой толщины; б - при сварке с глубоким проплавлением; 1 - лазерный луч; 2 - свариваемые детали

.

При точечной сварке импульсным излучением в зависимости от вида свариваемых материалов используется диапазон плотности мощности излучения  и диапазон длительностей импульсов

и диапазон длительностей импульсов  = 2...10 мс. При этом диаметр сварных точек составляет D = 0,1..1,2 мм, а глубина проплавления h = 0,0З...1,3 мм. Производительность точечной сварки определяется частотой генерации импульсов f, скоростью перемещения детали (луча), в хорошо налаженном процессе достигается скорость до 200 сварных точек в секунду.

= 2...10 мс. При этом диаметр сварных точек составляет D = 0,1..1,2 мм, а глубина проплавления h = 0,0З...1,3 мм. Производительность точечной сварки определяется частотой генерации импульсов f, скоростью перемещения детали (луча), в хорошо налаженном процессе достигается скорость до 200 сварных точек в секунду.

Шовная сварка обеспечивает надежное механическое соединение, высокую герметичность сварочного шва. Шовную сварку выполняют как с помощью импульсного излучения с высокой частотой генерации импульсов, так и с помощью непрерывного излучения. Последнее позволяет сваривать толстостенные детали.

Основными параметрами процесса шовной импульсной и непрерывной сварки, определяющими качество сварного соединения, считаются: энергия импульса Е, длительность воздействия лазерного излучения на обрабатываемый материал  , диаметр сфокусированного излучения d, частота следования импульсов f и положение фокальной плоскости лазерного луча относительно поверхности свариваемых деталей F. Все параметры обычно определяются экспериментально, в зависимости от требований технического процесса. Приблизительно,

, диаметр сфокусированного излучения d, частота следования импульсов f и положение фокальной плоскости лазерного луча относительно поверхности свариваемых деталей F. Все параметры обычно определяются экспериментально, в зависимости от требований технического процесса. Приблизительно,  с, d = 0.05...1 мм, средняя скорость сварки - до 5 мм/с, f - до 20 Гц

с, d = 0.05...1 мм, средняя скорость сварки - до 5 мм/с, f - до 20 Гц

Наиболее часто встречающиеся дефекты при лазерной сварке больших толщин - это неравномерность проплавления корня шва и наличие полостей в шве. Для снижения вероятности образования пиков проплавления при сварке с несквозным проплавлением рекомендуют повышать скорость сварки и отклонять лазерный луч от вертикали на 15... 17° по направлению движения луча. При сварке со сквозным проплавлением неравномерность проплава устраняют, применяя остающиеся или удаляемые подкладки.

Повысить эффективность процесса лазерной сварки можно, увеличивая проплавляющую способность луча. Перспективно применение для этого импульсных режимов сварки. При частоте импульсов 0,4... 1 кГц и при длительности импульсов 20...50 мс глубина проплавления может быть увеличена в 3...4 раза по сравнению с непрерывным режимом. При импульсном режиме КПД луча в 2...3 раза выше, чем при непрерывном. Однако импульсная сварка требует очень точной наводки луча на стык, более высокого качества подготовки кромок к сварке, а ее скорость в несколько раз уступает скорости сварки с непрерывным излучением.

Другой путь повышения эффективности - это подача в зону сварки дополнительного потока газа под давлением. Глубина проплавления при этом увеличится, но чрезмерное повышение расхода газа легко приводит к ухудшению формирования шва, появлению в нем пор, раковин, свищей. Затем газ начинает выдувать жидкий металл, процесс сварки переходит в резку.

Эффективность процесса лазерной сварки можно повысить, вводя в зону сварки химические элементы, способствующие ионизации газа в зоне сварки и снижающие экранирующее действие факела. Это достигается нанесением на поверхности свариваемых кромок покрытий, содержащих элементы с низким потенциалом ионизации (калий, натрий).

Повышения эффективности сварки можно добиться и применением дополнительного источника нагрева. В качестве такого источника может быть использована, например, электрическая дуга, подведенная с любой стороны шва. Увеличивается глубина проплавления, скорость резки. При подведении дуги, сопоставимой по мощности с лазером скорость проплавления увеличивается в четыре раза.

Широкое применение лазерной сварки сдерживается экономическими соображениями. Стоимость технологических лазеров пока еще высока, что требует тщательного выбора области применения лазерной сварки. Однако, если применение традиционных способов не дает желаемых результатов либо технически неосуществимо, можно рекомендовать лазерную сварку. К таким случаям относится необходимость получения прецизионной (высокоточной) конструкции, форма и размеры которой не должны меняться в результате сварки. Лазерная сварка целесообразна, когда она позволяет значительно упростить технологию изготовления сварных изделий, выполняя сварку как заключительную операцию, без последующей правки или механической обработки. Экономически эффективна лазерная сварка, когда необходимо существенно повысить производительность, поскольку скорость ее может быть в несколько раз больше, чем у традиционных способов.

Сварка неметаллических материалов (стекла, керамики и др.) осуществляется за счет хорошего поглощения ими излучения с большой длиной волны (λ = 10,6 мкм у лазера на СО2). По такой технологии изготавливают корпуса термометров, где капилляр вваривается в оболочку и осуществляется заварка донышка.

По аналогии с теорией тепловых процессов при сварке эффективность использования лазерного излучения можно охарактеризовать эффективным КПД процесса  . Существует понятие эффективной тепловой мощности q, выражающей количество теплоты, введенной в металл за единицу времени

. Существует понятие эффективной тепловой мощности q, выражающей количество теплоты, введенной в металл за единицу времени  где Р — мощность источника.

где Р — мощность источника.

В случае поверхностной термообработки без расплавления понятие эффективного КПД совпадает с коэффициентом поглощения А, а при лазерной обработке, связанной с расплавлением металла - с эффективным коэффициентом поглощения Ааф.

Основные закономерности влияния тех или иных факторов на уровень эффективного КПД получены экспериментально. Эффективный КПД заметно зависит от скорости сварки. Это связано с влиянием размеров и формы парогазового канала на поглощающую способность лазерного излучения. С увеличением скорости сварки сквозной канал последовательно сужается, а затем исчезает. В этом случае сечение шва носит ярко выраженный характер «кинжального» проплавления, обеспечивается максимальная эффективность процесса с наибольшими значениями КПД. При дальнейшем увеличении скорости сварки несколько уменьшается глубина проплавления, ухудшаются условия поглощения лазерного излучения в канале проплавления, что приводит к некоторому уменьшению значения η эф.

Влияние физико-химического состояния поверхности на η эф.

Для инфракрасного излучения эффективность поглощения при сварке мало зависит от химического состояния поверхности.

Изменение размеров и вида микронеровностей приводит к незначительному изменению эффективности поглощения энергии. При этом значения η эф для различных образцов при равных скоростях сварки и мощности лазерного излучения практически одинаковы (η эф = 0,7).

Энергетическая характеристика процесса.

Энергетические признаки. Такими признаками являются плотность Е мощности лазерного излучения и длительность воздействия τ. При непрерывном лазерном излучении длительность воздействия определяется продолжительностью времени экспозиции, а при импульсном — длительностью импульса.

На практике лазерную сварку осуществляют в диапазоне Е = 105 - 107 Вт/см 2. При Е < 10 5 Вт/см2 теряется основное достоинство лазерной сварки — высокая концентрация энергии.

Для классификации режимов используются три группы сочетаний плотности мощности излучения Е и длительности воздействия τ.

I группа. Е = 105 - 106 Вт/см2 и τ >10 -2 с.

Это методы сварки непрерывным излучением. Длительность воздействия определяется отношением диаметра d сфокусированного излучения к скорости сварки vсв: τ =d / v св (*).

Этот процесс применяется для сварки различных конструкционных материалов малых и больших толщин.

II группа. Е = 105 - 107 Вт/см2 и τ <10 -3 с.

Сюда относятся методы сварки импульсно-периодическим лазерным излучением. Характеризуются высокой плотностью мощности и кратковременным (повторяю

Date: 2016-05-18; view: 2172; Нарушение авторских прав