Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Диаграмма 1. Химический состав стали 12XH

|

|

Таблица 1

Основные свойства

| Показатель | Величина |

| Удельный вес | 7880 кг/м3 |

| Температура ковки, °С | Начала 1250, конца 800 |

| Термообработка | Закалка 880°C, масло, Отпуск 600°C, вода |

| Твердость материала | HB 10-1 = 207 МПа |

1.2. ХАРАКТЕРИСТИКА ИЗГОТАВЛИВАЕМОЙ ПРОДУКЦИИ

Шпиндельный узел является конечным звеном привода главного движения, предназначен для крепления устройства с заготовкой или инструмента. Качество шпиндельного узла оказывает весьма немаловажное влияние на надежность, точность и производительность всего станка в целом.

Основные детали шпиндельных узлов:

· Шпиндели;

· Гильзы.

Гильза предназначена для установки в неё шпинделя, в основном, для обеспечения его осевого перемещения в расточных, сверлильных, фрезерных и некоторых других типах станков. Помимо этого, гильзы применяются и для монтажа в них неперемещающихся шпиндельных узлов в ряде моделей токарных автоматов и полуавтоматов и шлифовальных станков.

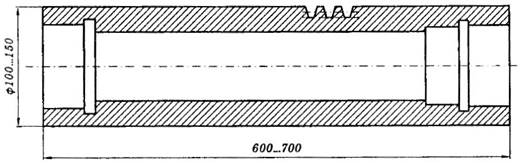

В курсовой работе рассматривается изготавливаемая деталь – гильза координатно-расточного станка (рис. 1), изготавливается из стали 12ХН2. Заготовка – труба горячекатаная. Тип производства – серийное и мелкосерийное. Масса детали 16 кг.

Рис. 1 Гильза координатно-расточного станка

Технические требования на изготовление гильзы:

· Цементировать h 0,7...0,9 HRC 57...63 (кроме торцов).

· Наружную цилиндрическую поверхность обработать по замерам отверстия в корпусе с зазором 0,015...0,018 мм.

· Обработать занижение на 0,03...0.05 мм на наружной поверхности.

· Отклонение от цилиндричности наружной поверхности не более 0,003 мм.

· Отклонения от круглости и цилиндричности посадочных поверхностей под подшипники не более 0,003...мм.

1.3. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Технологическим процессом называют часть производственного процесса, содержащую действия по изменению и последующему определению состояния предмета производства. В результате выполнения технологических процессов изменяются физико-химические свойства материалов, размеры и относительное положение элементов деталей, геометрическая форма, качество поверхности, внешний вид объекта производства и т.д. Технологический процесс состоит из технологических и вспомогательных операций.

1.3.1. ОСНОВНЫЕ ЭТАПЫ ИЗГОТОВЛЕНИЯ ГИЛЬЗ

В технологических процессах изготовления гильз можно выделить несколько основных этапов:

· черновая обработка;

· получистовая обработка;

· основная термическая обработка;

· чистовая обработка;

· отделочная обработка.

Черновая обработка

На этапе черновой обработки внутренние и наружные поверхности заготовки обрабатывают с припуском 3... 5 мм на сторону под последующую обработку. Неответственные поверхности центрального отверстия могут быть обработаны до конца. При этом удаляется до 40 % материала заготовки. Припуски при черновой обработке, как правило, неравномерны, в результате чего появляются весомые динамические явления в технологическом оборудовании. Кроме того, при черновой обработке отмечается выделение значительного количества пыли из-за удаления корки с заготовки. В связи с этим, желательно производить черновую обработку гильз на особых участках, изолированных от участков чистовой и отделочной обработки. После черновой обработки надлежит проводить стабилизирующую термическую обработку для снятия внутренних напряжений в заготовке: для гильз из низкоуглеродистых сталей – высокий отпуск.

Получистовая обработка

На этапе получистовой обработки неответственные и внутренние, и наружные поверхности обрабатывают окончательно. Наружная поверхность и внутренние посадочные поверхности под подшипники обрабатывают с припуском с учетом последующего шлифования. С припуском под последующую обработку также обрабатывают и зубья рейки. Величина припусков составляет 0,5... 1,2 мм, за исключением припусков на последующую обработку поверхностей, которые не подлежат цементации. Для обеспечения возможности удаления науглероженного слоя величина припуска должна составлять 4... 5 мм.

Основная термическая обработка

На этом этапе совершают термическую обработку, для обеспечения заданной твёрдости поверхностей.

Гильзы, которые изготавливаются из низкоуглеродистых сталей таких, как 12ХН3А, 20Х и т.п., подвергают цементации. При этом после науглероживания гильзы с поверхностей, не подлежащих цементации, снимают науглероженный слой, и только затем делают закалку.

Чистовая обработка

На данном этапе окончательно обрабатывают практически все рабочие поверхности (кроме наружной поверхности, внутренних посадочных поверхностей под подшипники и зубьев рейки гильз прецизионных станков, которые обрабатывают с припуском 0,05... 0,1 мм под отделочную обработку). В процессе чистовой обработки между операциями возможен стабилизирующий отпуск для снятия внутренних напряжений.

Отделочная обработка

Отделочную обработку внутренних посадочных поверхностей под подшипники и зубьев рейки, наружной поверхности используют в производстве гильз прецизионных станков для обеспечения заданных технических требований, особенно точности формы и шероховатости поверхностей.

1.3.2. СПОСОБЫ ПОЛУЧЕНИЯ ЗАГОТОВОК ГИЛЬЗ. ХАРАКТЕРИСТИКИ ЗАГОТОВОК

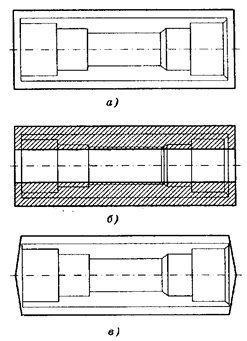

В соответствии с применяемыми материалами и с условиями эксплуатации заготовки гильз получают, как правило, обработкой давлением (рис. 2).

Рис. 2 Заготовки гильз:

а – заготовка из проката; б – заготовка из горячекатаной трубы; в – поковка, полученная свободной ковкой

В единичном и серийном производстве заготовки гильз изготавливают из горячекатаного проката (рис. 2а) или горячекатаной бесшовной трубы (рис. 2б) путём отрезки на отрезных станках или свободной ковкой на молотах (рис. 2в). Заготовки, которые получают свободной ковкой, применяют только в тех случаях, когда не удаётся подобрать подобающую трубу или пруток. Для таких заготовок характерны значительные и неравномерные припуски. Масса прутковых заготовок составляет от нескольких килограммов до нескольких десятков килограммов; припуски – от 3 до 5 мм (без учёта напусков), а масса заготовок полученных свободной ковкой может достигать нескольких сотен килограммов.

Заготовки, полученные методом свободной ковки, обязательно подвергают термической обработке для снятия внутренних напряжений:

· низкоуглеродистые стали 12ХНЗА, 20Х и т.п. – нормализация.

1.3.3. МАРШРУТ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ КООРДИНАТНО-РАСТОЧНОГО СТАНКА

Технологический процесс изготовления гильзы координатно-расточного станка (рис. 1) приведён в таблице 2. Операции промежуточного контроля не указаны.

Таблица 2

Технологический маршрут изготовления гильзы

координатно-расточного станка

| Номер опера-ции | Наименование и содержание операции | Оборудова-ние | Приспособле-ния |

| Отрезная Отрезать заготовку с припуском 10... 12 мм | Ленточно- отрезной станок | Гидротиски | |

| Токарная с ЧПУ В патроне с центром точить шейку под люнет; подвести люнет, отвести центр. Подрезать торец, расточить отверстие под подшипник предварительно с припуском 0,8...1,0 мм на диаметр; расточить прочие поверхности предварительно с припуском 2 мм на диаметр; расточить фаску 2х60˚. Подвести центр, отвести люнет. Подрезать торец предварительно с припуском 8...10 мм; точить наружную поверхность предварительно до кулачков с припуском 0,8...1,0 мм на диаметр; точить фаску | Токарный станок с ЧПУ | Патрон трёхкулачковый, центр, люнет | |

| Токарная с ЧПУ Подрезать торец предварительно с припуском 6...8 мм; расточить отверстие под подшипник предварительно с припуском 0,8...1,0 мм на диаметр; расточить фаску 2х60˚. Точить наружную поверхность предварительно на оставшейся длине с припуском 0,8...1,0 мм на диаметр; точить фаску | Токарный станок с ЧПУ | Патрон трёхкулачковый, центр, люнет | |

| Рейкодолбежная Долбить зубья рейки предварительно с припуском 0,5...0,6 мм на толщину зуба | Рейкодолбёж-ный станок | Специальное приспособление | |

| Слесарная Опилить заусенцы, притупить острые кромки | Верстак | ||

| Фрезерная Фрезеровать продольную и две кольцевые канавки окончательно | Горизонталь-но-фрезерный станок | Приспособление делительное | |

| Слесарная Опилить заусенцы, притупить острые кромки | Верстак | ||

| Термическая Науглеродить | |||

| Токарная с ЧПУ Подрезать торец предварительно с припуском 4...5 мм; расточить канавку окончательно; расточить центральное отверстие предварительно с припуском 2 мм на диаметр; расточить прочие внутренние поверхности окончательно | Токарный станок с ЧПУ | Патрон трёхкулачковый, люнет | |

| Токарная с ЧПУ Подрезать торец предварительно с припуском 1,0...1,5; расточить канавку окончательно; расточить центральное отверстие на оставшейся длине предварительно с припуском 2 мм на диаметр | Токарный станок с ЧПУ | Патрон трёхкулачковый, люнет | |

| Радиально-сверлильная Обработать резьбовые отверстия в торцах окончательно | Радиально-сверлильный станок | Кондуктор | |

| Слесарная Опилить заусенцы, притупить острые кромки | Верстак | ||

| Термическая Закалить | |||

| Токарная с ЧПУ Подрезать торец предварительно с припуском 0,8...1,0 мм; расточить центральное отверстие окончательно на половину длины; править фаску 2х60˚ | Токарный станок с ЧПУ | Патрон трёхкулачковый, люнет | |

| Токарная с ЧПУ Подрезать торец предварительно с припуском 0,5...0,7 мм; расточить центральное отверстие окончательно на оставшуюся длину; править фаску 2х60˚ | Токарный станок с ЧПУ | Патрон трёхкулачковый, люнет | |

| Слесарная Калибровать резьбовые отверстия в торцах, установить заготовку на оправку, выверить на биение с точностью до 0,05 мм | Верстак | ||

| Токарная Точить наружную поверхность на проход предварительно с припуском 0,5...0,6 мм на диаметр | Токарный станок | Патрон поводковый, оправка, центры | |

| Слесарная Сиять заготовку с оправки | Верстак | ||

| Внутришлифовальная Шлифовать торец предварительно с припуском 0,4...0,6 мм; шлифовать отверстие под подшипник предварительно с припуском 0,2...0,3 мм на диаметр | Внутри-шлифоваль-ный станок | Специальное приспособление | |

| Внутришлифовальная Шлифовать торец предварительно с припуском 0,2...0,4 мм; шлифовать отверстие под подшипник предварительно с припуском 0,2...0,3 мм на диаметр | Внутри-шлифоваль-ный станок | Специальное приспособление | |

| Рейкошлифовальная Шлифовать зубья рейки предварительно с припуском 0,1...0,2 на толщину зуба | Специальное приспособление | ||

| Термическая Отпуск стабилизирующий | |||

| Слесарная У становить заготовку на оправку, выверить на биение с точностью до 0,03 мм | Верстак | ||

| Круглошлифовальная Шлифовать наружную поверхность предварительно с припуском 0,20...0,25 мм на диаметр | Кругло-шлифоваль-ный станок | Патрон поводковый, центры, хомутик | |

| Слесарная Снять заготовку с оправки | Верстак | ||

| Внутришлифовальная Шлифовать торец предварительно с припуском 0,15...0,20 мм; шлифовать отверстие под подшипник предварительно с припуском 0,10...0,15 мм на диаметр | Внутри-шлифоваль-ный станок | Специальное приспособление | |

| Внутришлифовальная Шлифовать торец предварительно с припуском 0,10...0,15 мм; шлифовать отверстие под подшипник предварительно с припуском 0,10...0,15 мм на диаметр | Внутри-шлифоваль-ный станок | Специальное приспособление | |

| Термическая Отпуск стабилизирующий | |||

| Слесарная Установить заготовку на оправку, выверить на биение с точностью до 0,01 мм | Верстак | ||

| Круглошлифовальная Шлифовать занижение на 0,03...0,05 мм на наружной поверхности; шлифовать наружную поверхность предварительно с припуском 0,1 против замеров отверстия в корпусе с учетом зазора | Кругло-шлифоваль-ный станок | Патрон поводковый, центры, хомутик | |

| Слесарная Снять заготовку с оправки | Верстак | ||

| Внутришлифовальная Шлифовать торец окончательно; шлифовать отверстие под подшипник окончательно | Внутри-шлифоваль-ный станок | Специальное приспособление | |

| Внутришлифовальная Шлифовать торец окончательно; шлифовать отверстие под подшипник окончательно | Внутри-шлифоваль-ный станок | Специальное приспособление | |

| Рейкошлифовальная Шлифовать зубья рейки окончательно | Рейкошли- фовальный станок | Специальное приспособление | |

| Слесарная Установить заготовку на оправку, выверить на биение с точностью до 0,005 мм | Верстак | ||

| Круглошлифовальная Шлифовать наружную поверхность окончательно | Кругло- шлифоваль-ный станок | Патрон поводковый, центры, хомутик | |

| Слесарная Снять заготовку с оправки. Протереть деталь | Верстак | ||

| Контрольная | |||

| Консервация |

Date: 2016-02-19; view: 1989; Нарушение авторских прав