Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Контактная температура, скорость резания и износ резцов

|

|

Зависимость контактной твердости сплава от контактной температуры должна быть подобна зависимости твердости сплава от температуры.

Заметим, что полного тождества этих зависимостей не может быть, так как первая из них характеризуется влиянием не только температуры, но и окисления и износа.

Установлено, что зависимость твердости сплава от температуры имеет вид:

(6.1)

(6.1)

где HV и HVo — твердости сплавов при температурах соответственно Т и 0°С; At — температурный коэффициент.

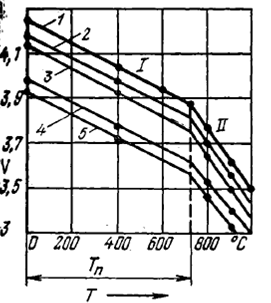

В полулогарифмических координатах для разных сплавов эта зависимость характеризуется прямыми линиями, которые имеют перегиб при температурах 620—750 °С (рис. 6.1).

Рисунок 6.1 – Зависимости твердости сплавов от температуры по данным А.Б.Платова: 1 – ВК4В; 2 – ВК6В; 3 – ВК8В; 4 – ВК15В; 5 – ВК20В

Произведенная обработка данных исследований А. Б. Платова показала, что каждый сплав характеризуется присущими ему коэффициентами экспонент, которые увеличиваются с возрастанием содержания кобальта и размером зерен карбида вольфрама. Значения этих коэффициентов после перегиба (участок II) в 2—3 раза больше, чем до перегиба (участок I). Их значения относительно стабильны для данной марки сплава и практически не зависят от начальной твердости исследованной партии сплава.

Это дало возможность в первом приближении величины этих коэффициентов распространить на данную марку сплава в целом, а начальную твердость сплава HVo принять в соответствии с ГОСТом.

Проверка этого предположения была проведена в отношении сплава ВК6В.

Для сплава ВК6В имеем:

(6.2)

(6.2)

Для сплава ВК6В значения температурных коэффициентов составляют: Аt1=0,522*10-3 для участка 1 (см; рис. 6.1), Аt1 = 1,65 * 10-3 для участка 2; температура Т точки перехода от участка 1 к участку II составляет 700 °С.

Измерения интенсивности изнашивания и контактных температур показали, что формула (6.2) пригодна для расчета с некоторой поправкой, а именно:

для интервала температур, соответствующего участку 1,

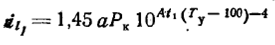

(6.3)

(6.3)

где Ту — температура.

Формула действительна при 100 °С<Ту<ТП. При Ту £100°C величина Т у — 100 принимается равной нулю;

для интервала температур, соответствующего участку 2,

(6.4)

(6.4)

Формула (6.4) действительна при Ту³ТП.

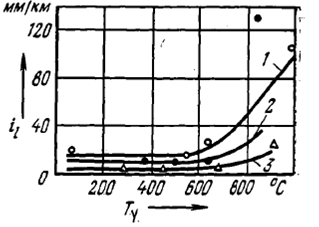

На рис. 6.2 приведены полученные по формулам (6.4) и (6.3) расчетные зависимости интенсивности изнашивания от контактной температуры, а также нанесены опытные точки.

Рисунок 6.2 – Зависимости интенсивности изнашивания специальных резцов (сплав ВК6В) от контактных температур при резании песчаников: 1 - Рк = 2400 МПа, а=29 мг; 2 - Рк = 1230 Мпа, а = 30,5 мг; 3 - Рк = 600 МПа, а=20,5 мг.

Перегиб кривых интенсивности изнашивания происходил при температуре, равной примерно 600 °С. Следовательно, перегиб кривых интенсивности изнашивания в зависимости от контактных температур можно объяснить соответствующим перегибом кривой 2 зависимости твердого сплава от температуры (см. рис. 6.1). Однако значения температуры перегиба в первом случае ниже примерно на 100 °С, чем во втором, что можно объяснить отмеченными выше условиями работы резца.

Крутизна второй ветви кривой уменьшается с уменьшением крепости и абразивности породы.

Большое практическое значение имеет величина контактной температуры точки перегиба, которую в дальнейшем будем называть критической температурой.

Из изложенного ясно, что критическая температура зависит только от теплофизических свойств сплава и не зависит от конструкции резца.

Опыты по определению критических температур и скоростей резания различных марок твердых сплавов производились на карусельном стенде при резании гравеллата с Рк = 2400 МПа и а = 42 мг по полублокированной схеме с толщиной стружки 1мм и шагом 8,4мм. Режущий инструмент представлял собой пластинки размером 5Х10Х40мм, изготовленные ВНИИТСом из различных марок твердых сплавов. Все кромки пластинок были заточены с передним отрицательным углом 30°.

Всего было исследовано 12 марок твердых сплавов трех групп (ВК, ВКМ и ВКВК) с содержанием кобальта от 1 до 8% в каждой группе.

Зависимости всех испытанных марок от контактной температуры представляли собой переплетающийся пучок линий, точки перегиба которых — критические температуры — располагались в пределах 500—700 °С. Таким образом, указанный интервал критических температур присущ всем исследованным маркам вольфрамокобальтовых твердых сплавов.

Зависимость интенсивности изнашивания от скорости резания при естественном охлаждении (рис. 6.3, кривая 1) сходна с зависимостью i1=¦(Ту) (см. рис. 6.3).

Рисунок 6.3 – Зависимости от скорости резания: 1- интенсивности линейного износа; 2 – температуры на площадке износа (песчаник Рк = 770Мпа и а =23 мг; сплошные линии – без охлаждения, пунктирные – с охлаждением)

Перегиб кривой 1 зависимости i∆==/(ор) происходит из- за появления на площадке износа критических температур.

Скорость резания, соответствующая точке перегиба, названа критической.

Следовательно, фактором, определяющим критическую скорость резания, является критическая температура: скорость резания должна выбираться такой, чтобы контактная температура не превышала критического значения.

Так как критические температуры зависят только от свойств твердых сплавов, а контактные температуры — от конструкции резца, режима его работы и характеристики горных пород, то для расчета критической скорости резания используется формула (6.10). Подставляя в эту формулу вместо Ту величину Ткр {критическую температуру твердого сплава), а вместо q 3— его значение, которое при резании со скоростью оР, выраженной в м/с, согласно (6.2) и (6.3)

(6.40)

(6.40)

Тогда

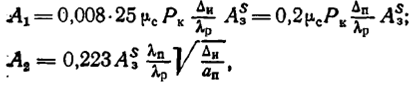

Введем обозначения:

Подставив которые, после преобразования получим

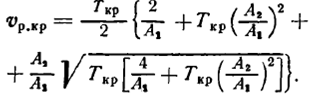

Решая это уравнение, получаем выражение для определения! критической скорости резания:

(6.41)

(6.41)

Исследование и экспериментальная проверка уравнения (6.41) показали, что критическая скорость резания с увеличением контактной прочности породы снижается по гиперболической кривой. Такой же вид имеет зависимость критической скорости резания от линейного износа по задней грани, причем пологой ветви соответствует линейный износ 3 мм и более (рис. 6.10).

Заметим, что при резании сравнительно мягких пород, а также при применении интенсивного охлаждения темп роста интенсивности изнашивания при вышекритических скоростях сравнительно невысок. В этом случае выбор скорости резания обусловливается экономической и технической целесообразностью.

Проведенные экспериментальные исследования позволили выявить влияние скорости резания на механизм износа твердо^ сплавного инструмента. На докритичееких скоростях агрегатная твердость сплава значительно выше твердости зерен породы (кварца). С увеличением скорости повышаются контактные температуры; на околокритических скоростях возникает новообразование. Материал искр представляет собой обломки раскаленных кварцевых зерен с температурой 500—700 °С. На критической и вышекритической скоростях температура искр достигает 700—1400QC, увеличивается искровой поток. Однако интенсивность изнашивания резко возрастает только тогда, когда средняя температура на площадке износа превышает критическое значение, которое для вольфрамокобальтовых сплавов составляет 500—700 °С. При этом площадка износа покрывается четко различимыми царапинами и следами оплавления. В материале искр появляются частички карбида вольфрама. Кобальтовая фаза начинает сгорать и «намазывается» на породу, оставляя темные пятна на следе резца; происходит пластическое деформирование твердого сплава.

Установлены простые методы определения критических скоростей резания:

1) нахождением зависимости T=f(vp) измерением температур на площадке износа. При этом линейный износ по задней грани должен быть не менее 3 мм;

2) измерением искрового потока (фототока), по величине которого определяют температуру;

3) по появлению видимых простым глазом отдельных искр при средней освещенности;

4) по появлению на площадке износа царапин и следов оплавления, а также цветов побежалости на пластинке твердого сплава.

Первые два метода позволяют с высокой точностью определять критические скорости, но требуют специальных стенда и аппаратуры. Последние два метода можно применять для приблизительного определения критических скоростей в лабораторных и производственных условиях.

Date: 2016-02-19; view: 848; Нарушение авторских прав