Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Механические процессы

|

|

4.5.1. Измельчение твердых материалов

Под измельчением твердых материалов понимается направленный процесс деления твердых тел на части, при котором за счет приложения внешних сил преодолеваются силы молекулярного притяжения в измельчаемом твердом теле и образуются новые поверхности.

Увеличение поверхности контакта измельчаемого твердого материала необходимо для осуществления ряда физических и физико-химических процессов, в которых поверхность межфазового контакта определяет интенсивность процесса в целом. Кроме этого измельчение необходимо для применения твердых материалов в последующих технологических процессах, в которых твердые материалы могут использоваться только в тонкоизмельченном состоянии.

Основными способами измельчения являются: удар, раздавливание, истирание, резание, разламывание (рис.4.51). В каждой измельчающей машине реализуются, как правило, все способы измельчения, но главную роль играет тот, для которого она создана.

Рис.4.51. Способы измельчения материалов:

а) раздавливание; б) раскалывание; в) удар; г) истирание

Выбор того или иного метода измельчения зависит от крупности и прочности измельчаемых материалов. В зависимости от механической прочности (предела прочности при сжатии  ) все материалы делят на три группы: материалы с низкой механической прочностью

) все материалы делят на три группы: материалы с низкой механической прочностью  <10 МПа;

<10 МПа;  материалы со средней механической прочностью

материалы со средней механической прочностью  >10 - 50 МПа; материалы с высокой механической прочностью

>10 - 50 МПа; материалы с высокой механической прочностью  > 50 МПа.

> 50 МПа.

В зависимости от физико-механических свойств материалов обычно выбирают следующие методы измельчения:

Материал Методы измельчения

Прочный и хрупкий Раздавливание, удар

Прочный и вязкий Раздавливание

Хрупкий, средней прочности Удар, раскалывание, истирание

Вязкий, средней прочности Истирание, удар, раскалывание

На выбор метода измельчения большое влияние оказывает склонность материала к комкованию, его влажность, и другие свойства.

На существующих в настоящее время машинах проводят процессы измельчения твердых тел - от глыб материала до коллоидного измельчения, позволяющего получать продукт с частицами размером до 0,1 мкм.

Процесс измельчения характеризуется степенью измельчения - отношением среднего размера куска материала до измельчения  к среднему размеру куска после измельчения

к среднему размеру куска после измельчения

.

.

Характерным линейным размером куска шарообразной формы является диаметр, куска кубической формы – длина ребра. Характерный линеный размер кусков неправильной геометрической формы может быть найден как средняя геометрическая величина всех трех размеров: длины, ширины, высоты

.

.

Для расчета среднего характерного размера кусков материал разделяют с помощью набора сит на несколько фракций. В каждой фракции находят средний характерный размер как полусумму характерных размеров максимального и минимального кусков:

.

.

Практически размер максимальных частиц определяется размером отверстий сита, через которое проходит весь материал данной фракции, а размер минимальных кусков – размером отверстий сита, на котором данная фракция материала остается.

Средний характерный размер куска в смеси вычисляется при известных средних размеров кусков  и массовой доли

и массовой доли  каждой фракции по уравнению:

каждой фракции по уравнению:

.

.

Найденные таким образом средние характерные размеры кусков исходного и измельченного материала используются для расчета степени измельчения по вышеприведенной формуле. Однако следует отметить, что способы дробления крупнокусковых материалов и размеры дробильного оборудования зависят от размеров самых крупных кусков исходного и дробленного материала. Поэтому степень дробления часто определяется отношением характерного размера наиболее крупных кусков до измельчения к характерному их размеру после измельчения.

Оптимальные условия работы измельчающих машин в зависимости от их конструкции обеспечивается при определенной степени измельчения, которая для машин крупного измельчения составляет  3 - 6, а для машин мелкого и тонкого измельчения

3 - 6, а для машин мелкого и тонкого измельчения  100 и более.

100 и более.

В зависимости от крупности исходного и измельченного материала различают дробление и измельчение. Под дроблением понимается процесс уменьшения крупности, в результате которого максимальный размер куска в измельченном материале равен или больше 5 мм. Соответственно, под измельчением понимается процесс уменьшения крупности, в результате которого максимальный размер зерна в измельченном целевом продукте менее 5 мм.

В сою очередь, процесс дробления можно подразделить на три стадии: крупное, среднее и мелкое, а процесс измельчения - на четыре: крупное, среднее, тонкое и сверхтонкое (табл.4.1).

Стадии дробления и измельчения

Таблица 4.1

| Стадии | Размер кусков до измельчения, мм | Размер кусков после измельчения, мм |

| Дробление: крупное среднее мелкое Измельчение: крупное среднее тонкое сверхтонкое | >500 100-500 50-100 20-100 5-50 1.0-10 0,1-1,0 | 100-400 20-100 4-20 1,0-4,0 0,1-1,0 0,01-0,1 <0,01 |

В измельчающих машинах получают смесь кусков твердого материала разных размеров, даже при достаточно однородном - по крупности - исходном материале. Для получения высоких степеней измельчения процесс проводят в несколько стадий на последовательно включенных машинах. Схема дробления определяется физико-механическими свойствами материала, производительностью технологической линии и конечной крупностью дробленного продукта.

Основной принцип работы измельчающих машин - измельчать твердый материал только до требуемых размеров, не затрачивая энергию на излишнее измельчение. Исходя из этого принципа, формулируется большинство требований к измельчающим машинам: получение измельченного твердого материала заданного гранулометрического состава; возможность регулирования степени измельчения; минимум пылеобразования; быстрое удаление из рабочей зоны зерен, достигнувших заданного размера, т.е. недопустимость их последующего измельчения.

И еще одно очевидное требование, относящееся к большинству технологических машин и аппаратов, - минимальные затраты энергии при заданной производительности или максимальная производительность при заданных затратах энергии.

С учетом перечисленных требований разработаны типовые схемы установок, предназначенных для измельчения твердого материала до заданного размера зерен, частиц, кусков, которые представлены на рис.4.52.

При измельчении в открытых циклах (рис.4.52 а) материал проходит через измельчающую машину один раз. При наличии мелких кусков в исходном материале его предварительно классифицируют и в дробилку подают более крупные куски. В замкнутых циклах (рис.4.52 б) материал неоднократно проходит через измельчитель.

Рис.4.52. Схемы циклов измельчения: а) открытые; б) замкнутые

Рис.4.52. Схемы циклов измельчения: а) открытые; б) замкнутые

Измельченный продукт поступает в классификатор, где из него выделяется куски больше допустимого размера, которые возвращаются в ту же дробилку. Зачастую такую поверочную классификацию совмещают с предварительной классификацией исходного продукта.

Работа по замкнутому циклу широко применяется при тонком измельчении. При этом благодаря предварительной и поверочной классификации в измельчитель практически не поступает «ничего лишнего». При осуществлении многостадийного размола измельчающая машина последней стадии обычно работает в замкнутом цикле.

Типовая схема для умеренных степеней измельчения твердого материала такова. В установку непрерывного действия подается исходный материал в количестве  , который не может быть весь измельчен за один проход до заданного размера

, который не может быть весь измельчен за один проход до заданного размера  . Измельчается лишь только некоторая его доля

. Измельчается лишь только некоторая его доля  .

.

Полученная в измельчающей машине смесь кусков разных размеров направляется на сортировку в классификатор, где целевой продукт  , содержащий измельченные зерна, отделяется от потока

, содержащий измельченные зерна, отделяется от потока  с более крупными зернами. Поток

с более крупными зернами. Поток  - рецикл – возвращается на вход установки, где присоединяется к исходному потоку

- рецикл – возвращается на вход установки, где присоединяется к исходному потоку  (рис.4.52 б). При этом полная производительность измельчающей машины составляет:

(рис.4.52 б). При этом полная производительность измельчающей машины составляет:

.

.

Взаимосвязь потоков твердого материала определяется из материального баланса классификатора. При доле  целевого продукта

целевого продукта  от общей производительности

от общей производительности  измельчающей установки доля рецикла

измельчающей установки доля рецикла  составляет

составляет  . Тогда два равноценных балансовых соотношения имеют вид:

. Тогда два равноценных балансовых соотношения имеют вид:

и

и  .

.

Используя любое из этих соотношений, можно установить соответствующие связи:

и

и  .

.

В связи с тем, что в одной измельчающей машине, как правило, невозможно получить целевой продукт требуемого размера, используются более сложные технологические схемы для высоких степеней измельчения. Эта схемы включают в себя несколько последовательно расположенных измельчающих машин со своими рециклами неизмельченного материала.

4.5.2. Физико-механические основы измельчения

Измельчение осуществляется под действием внешних сил, преодолевающих силы взаимного сцепления частиц материала. При дроблении куски твердого материала сначала подвергаются объемной деформации, а затем разрушаются по ослабленным дефектами (макро- и микротрещинами) сечениям с образованием новых поверхностей. Куски продукта дробления ослаблены трещинами значительно меньше исходных. Поэтому с увеличением степени измельчения возрастает расход энергии на измельчение.

Таким образом, работа, полезно затрачиваемая на дробление, расходуется на объемную деформацию разрушаемых кусков и на образование новых поверхностей.

Работа упругого деформирования объема разрушаемого куска пропорциональна изменению объема (деформированному объему):

,

,

где  - коэффициент пропорциональности, равный работе деформирования единицы объема твердого тела;

- коэффициент пропорциональности, равный работе деформирования единицы объема твердого тела;  - изменение объема (деформированный объем) разрушаемого куска.

- изменение объема (деформированный объем) разрушаемого куска.

Работа образования новой поверхности при измельчении пропорциональна ее изменению:

,

,

где  - коэффициент пропорциональности, равный работе, затрачиваемой на образование единицы новой поверхности твердого тела;

- коэффициент пропорциональности, равный работе, затрачиваемой на образование единицы новой поверхности твердого тела;  - величина вновь образованной поверхности.

- величина вновь образованной поверхности.

Полная работа  внешних сил при дроблении представляет собой уравнение Ребиндера:

внешних сил при дроблении представляет собой уравнение Ребиндера:

. (4.39)

. (4.39)

При дроблении крупного куска с малой степенью измельчения можно пренебречь работой, затрачиваемой на образование новой поверхности, вследствие ее незначительной величины.

Учитывая, кроме того, что изменение объема куска пропорционально его первоначальному объему, а объем пропорционален третьей степени его характерного размера ( ), уравнение (4.39) в данном случае можно представить в виде:

), уравнение (4.39) в данном случае можно представить в виде:

, (4.40)

, (4.40)

где  - коэффициент пропорциональности.

- коэффициент пропорциональности.

Уравнение (4.40) является выражением гипотезы дробления Кика-Кирпичева, согласно которой работа дробления пропорциональна объему (или массе) дробимого куска. При этом полная работа дробления определяется приближенно лишь для случая крупного дробления с малой степенью измельчения, поскольку учитывается только работа деформирования объема.

Если дробление производится с большой степенью измельчения, то в уравнении (4.39) можно пренебречь работой деформирования объема в связи с ее относительной малостью по сравнению с работой образования новых поверхностей. Тогда, учитывая, что изменение поверхности куска пропорционально его начальной поверхности, а последняя пропорциональна квадрату характерного размера куска  , получим:

, получим:

, (4.41)

, (4.41)

где  - коэффициент пропорциональности.

- коэффициент пропорциональности.

Уравнение (4.41) является выражением гипотезы Риттингера, согласно которой работа дробления пропорциональна величине вновь образованной при дроблении поверхности.

Гипотеза Риттингера применима для приближенного определения полной работы только при дроблении с большими степенями измельчения (тонкое измельчение), так как ею учитывается лишь работа образования новых поверхностей.

Для случая, когда следует принимать во внимание оба слагаемых (при средних по величине степенях измельчения), Бондом было предложено уравнение:

. (4.42)

. (4.42)

Согласно которому работа дробления одного куска пропорциональна среднегеометрическому из его объема и поверхности ( - коэффициент пропорциональности).

- коэффициент пропорциональности).

По уравнению (4.42) можно приближенно найти работу, затраченную на измельчение со средними (по величине) степенями измельчения.

На основании уравнений (4.40) - (4.42) работу дробления одного куска с определенной степенью измельчения можно представить в обобщенном виде:

, (4.43)

, (4.43)

где  меняется в пределах от 2 до 3, а

меняется в пределах от 2 до 3, а  (индекс «

(индекс « » характеризует дробящее усилие) – от

» характеризует дробящее усилие) – от  до

до  в зависимости от степени измельчения.

в зависимости от степени измельчения.

Работа дробления материала массой  , состоящего из

, состоящего из  кусков одинакового размера, в соответствии равна:

кусков одинакового размера, в соответствии равна:

. (4.44)

. (4.44)

В этом уравнении  - плотность материала;

- плотность материала;  учитывает (в отличие от

учитывает (в отличие от  ) форму куска материала (например, для шара

) форму куска материала (например, для шара  );

);  - коэффициент пропорциональности.

- коэффициент пропорциональности.

Определим зависимость работы измельчения от степени измельчения и крупности кусков исходного материала исходя из уравнения (4.44). Если  и

и  соответственно средние характерные размеры кусков исходного и дробленого материалов,

соответственно средние характерные размеры кусков исходного и дробленого материалов,  - число стадий дробления, а

- число стадий дробления, а  - степень измельчения в каждой стадии, то средние размеры кусков, поступающих на последовательные стадии измельчения, составят:

- степень измельчения в каждой стадии, то средние размеры кусков, поступающих на последовательные стадии измельчения, составят:

…

…

Согласно уравнению (4.44), работа дробления материала массой  на каждой стадии равна:

на каждой стадии равна:

……………………

При этом допускается, что на каждую последующую стадию поступает одно и то же количество материала (отсутствуют его потери) и измельчение на всех  стадиях происходит с одинаковой степенью измельчения

стадиях происходит с одинаковой степенью измельчения  .

.

Сумма работ измельчения по стадиям определяет общую работу измельчения  материала:

материала:

Сумма членов геометрической прогрессии (в квадратных скобках) со знаменателем  составляет:

составляет:

,

,

где  - общая степень измельчения, связанная с одинаковыми степенями измельчения на каждой стадии равенством

- общая степень измельчения, связанная с одинаковыми степенями измельчения на каждой стадии равенством  , причем

, причем  .

.

Следовательно

. (4.45)

. (4.45)

Уравнение (4.45) устанавливает зависимость работы измельчения от степени измельчения и крупности исходного материала. Полагая в уравнении (4.45) показатель  равный 2, после несложных преобразований получим указанную зависимость для случая измельчения в области применения гипотезы Риттингера:

равный 2, после несложных преобразований получим указанную зависимость для случая измельчения в области применения гипотезы Риттингера:

. (4.46)

. (4.46)

Отсюда следует, что при измельчении материала определенной средней крупности  с одинаковыми постоянными степенями измельчения на каждой стадии

с одинаковыми постоянными степенями измельчения на каждой стадии  , работа измельчения пропорциональна степени измельчения минус единица. При размоле материала различной средней крупности, но с одинаковой степенью измельчения работа измельчения обратно пропорциональна средней крупности исходного материала.

, работа измельчения пропорциональна степени измельчения минус единица. При размоле материала различной средней крупности, но с одинаковой степенью измельчения работа измельчения обратно пропорциональна средней крупности исходного материала.

Эти выводы подтверждаются практикой измельчения: чем мельче исходный материал, тем больше расход энергии на его измельчение при постоянной степени измельчения.

Полагая в уравнении (4.45) показатель  и

и  , можно получить зависимость работы измельчения от степени измельчения в области применения гипотез Кика-Кирпичева и Бонда.

, можно получить зависимость работы измельчения от степени измельчения в области применения гипотез Кика-Кирпичева и Бонда.

Уравнения (9.41) -(9.43) не позволяют вычислить абсолютное значение работы измельчения, поскольку неизвестны коэффициенты пропорциональности

,

,  ,

,  . Поэтому указанные уравнения используются только для сравнительной оценки процессов измельчения.

. Поэтому указанные уравнения используются только для сравнительной оценки процессов измельчения.

Потребляемую дробилкой (мельницей) мощность при работе на определенном материале ориентировочно находят исходя из опытных данных работы какой-либо другой дробилки (мельницы) по измельчению того же материала.

Если известны, например, производительность  , потребляемая мощность

, потребляемая мощность  и степень измельчения

и степень измельчения  работающей мельницы, а также производительность

работающей мельницы, а также производительность  и степень измельчения

и степень измельчения  другой мельницы (предполагаемой к внедрению), то потребляемую мощность

другой мельницы (предполагаемой к внедрению), то потребляемую мощность  последней машины можно найти на основе допущения о применимости гипотезы Риттингера и равенства КПД обеих мельниц с помощью уравнения (4.46):

последней машины можно найти на основе допущения о применимости гипотезы Риттингера и равенства КПД обеих мельниц с помощью уравнения (4.46):

.

.

Таким образом, используя гипотезы измельчения, можно наметить правильную организацию процессов измельчения и в первом приближении определить затраты энергии на проведение этих процессов.

4.9.3. Размольно-дробильные машины

Размольные машины подразделяются на дробилки и мельницы. Дробилки предназначены для крупного, среднего и мелкого измельчения. Соответственно, мельницы используются для измельчения твердых материалов с размерами зерен от 5 мм и ниже. Такое разделение в какой-то мере является условным, т.к. отдельные типы дробилок и мельниц используются для проведения смежных видов измельчения.

Особенности конструкций дробильно-размольного оборудования обусловлены видом энергии, используемой для измельчения. Соответственно с этим различают четыре основных типа машин: механические дробилки; механические мельницы (с мелющими телами); взрывные, пневматические, электрогидравлические, электроимпульсные, электротермические размольно-дробильные аппараты; аэродинамические и пневмомеханические мельницы (струйные аппараты без мелющих тел).

В настоящее время в пищевой промышленности находят применение исключительно механические дробилки и мельницы. Область применения тех или иных типов машин определяется прочностью разламываемого материала, производительностью и гранулометрическим составом измельченного материала. Рассмотрим основные типы размольно-дробильных машин.

Щековые дробилки предназначены для грубого дробления твердых пород с преобладанием измельчения способами разламывания, раскалывания и раздавливания. Чаще всего щековые дробилки используются при крупном и среднем дроблении.

В щековой дробилке материал (рис.4.53.) материал измельчается между неподвижной 1 и подвижной 2 щеками. Подвижная щека 2 приближается (рабочий ход) или отходит (холостой ход) от неподвижной щеки 1 при вращении эксцентрикового вала 3. Во время рабочего хода происходит дробление, а во время холостого - выгрузка под действием собственного веса дробленного материала. Щеке 2 движение передается шатуном 6, подвижно закрепленным с эксцентриковым валом 5, и двумя шарнирно закрепленными распорными плитами - передней 7 и задней. Тяга 8 и пружина 9 создают в движущейся системе натяжение и способствуют холостому ходу подвижной щеки. Путем взаимного перемещения клина 10 регулируется ширина выпускного отверстия и, следовательно, степень измельчения.

Рис.4.53. Схема щековой дробилки с верхним подвесом щеки: 1 неподвижная щека;

2, 3 - подвижная щека; 4 – шарнир; 5 - эксцентриковый вал; 6 – шатун; 7 – передняя распорная плита; 8 – тяга; 9 – пружина; 10 – регулировочный клин; 11 – маховик.

На рис. 4.54. приведена конструкция щековой дробилки простого действия (ЩДП). Пространство между щеками, с торцов закрытое гладкими плитами, называется пастью.

Рис. 4.54. Щековая дробилка ЩДП:

1, 2 – защитные щеки неподвижной и подвижной плит, соответственно; 3 – маховое колесо; 4 – шатун; 5 – распорные плиты; 6 – клинья; 7 – пружина

Поверхность плит может быть гадкой, рифленной или зубчатой (работа на изгиб и раскалывание твердого материала).

При работе дробилки возможно случайное попадание в рабочий объем очень прочного куска твердого постороннего материала. Чтобы избежать поломки дорогостоящих узлов и деталей щековой дробилки, для этих целей преднамеренно предусмотрена поломка какой-нибудь наиболее дешевой и легко сменяемой детали. Чаще всего эту роль выполняет ослабленная правая распорная плита 5. При ее поломке она легко может заменяться новой.

Диапазон размеров измельчаемого материала щековой дробилки достаточно широк: от лабораторных с размером в зеве 150 -100 мм до полупромышленных и промышленных с размером в зеве 2000 - 3000мм.

Достоинства щековых дробилок: простота, надежность, легкость обслуживания, компактность.

Недостатки: периодичность цикла работы и, как следствие, неравномерность нагрузки на рабочий орган в процессе измельчения, шум, поломки и необходимость замены распорной плиты.

К числу основных расчетных параметров, характеризующих работу щековой дробилки, относятся: угол захвата α между щеками; частота вращения вала; производительность; расход энергии.

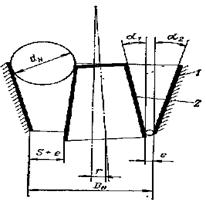

От величины угла захвата (рис.4.55.) зависит степень измельчения, возрастающая с его увеличением. Если угол захвата велик, то куски материала могут выталкиваться из рабочего пространства дробилки.

Рис.4.55. К расчету угла захвата и производительности дробилки

На кусок материала, раздавливаемого щеками, действуют дробящее усилие  подвижной щеки, равная ей реакция

подвижной щеки, равная ей реакция  , неподвижной щеки и силы трения

, неподвижной щеки и силы трения  и

и  с коэффициентом трения скольжения

с коэффициентом трения скольжения  дробимого материала по металлу щек.

дробимого материала по металлу щек.

Кусок материал не выталкивается вверх при условии  . Так как коэффициент трения скольжения

. Так как коэффициент трения скольжения  равен тангенсу угла трения

равен тангенсу угла трения  (

( ), то

), то  , откуда

, откуда  . Если принять

. Если принять  0,3, что соответствует углу трения порядка 16º, то угол захвата

0,3, что соответствует углу трения порядка 16º, то угол захвата  составит 32º. Обычно угол захвата принимают в пределах 15 - 25º.

составит 32º. Обычно угол захвата принимают в пределах 15 - 25º.

Производительность щековой дробилки зависит от числа оборотов вала или числа качаний подвижной щеки.

Принимая, что подвижная щека совершает не качательное, а поступательное движение, что за каждый оборот вала из дробилки под действием своего веса выпадает материал в объеме призмы (заштрихованной на рисунке), можно определить наиболее рациональное число оборотов вала. Высота призмы  может быть выражена через ход

может быть выражена через ход  щеки и угол захвата

щеки и угол захвата  следующим образом:

следующим образом:

.

.

При частоте вращения вала  время разгрузки материала составит:

время разгрузки материала составит:

.

.

Путь свободного падения материала за время  равен высоте трапеции:

равен высоте трапеции:

или

.

.

Откуда определяется максимально допустимая частота вращения вала в минуту

.

.

На практике число оборотов рассчитывают по формуле:

.

.

Теоретическая производительность дробилки рассчитывается из условия, что объем раздробленного материала, выпавшего за один ход щеки равен объему призмы:

,

,

где  - длина загрузочного отверстия;

- длина загрузочного отверстия;  - площадь трапеции,

- площадь трапеции,  ;

;  - минимальная ширина выпускной щеки дробилки.

- минимальная ширина выпускной щеки дробилки.

Производительность дробилки составит

,

,

где  - коэффициент разрыхления материала на выходе из дробилки, принимается равным 0,3 – 0,65.

- коэффициент разрыхления материала на выходе из дробилки, принимается равным 0,3 – 0,65.

В связи с тем, что уравнение получено только исходя из геометрических представлений, оно не учитывает влияния на производительность физических свойств дробимого материала.

Потребляемая мощность щековой дробилки для вычисления мощности электродвигателя определяется по эмпирической формуле:

,

,

где А,В – длина и ширина загрузочного отверстия; с – коэффициент, для дробилок небольших размеров с= 160, для дробилок с размерами загрузочного отверстия 900  1200 мм и более с= 80.

1200 мм и более с= 80.

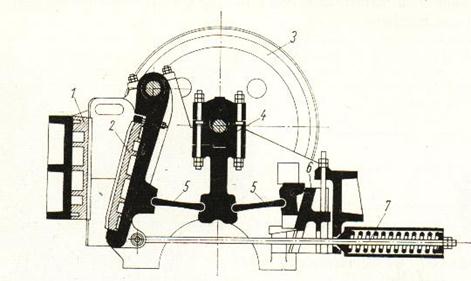

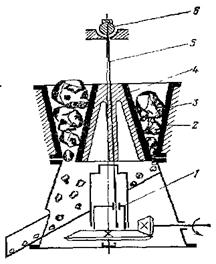

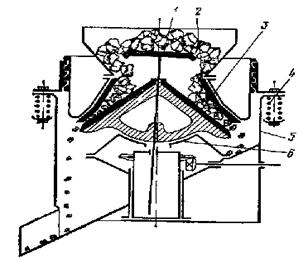

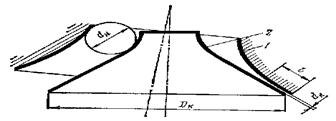

Конусные дробилки предназначены для дробления твердых материалов той же категории, что и щековые. Рабочим органом конусных дробилок является дробящая головка 4, вращающийся эксцентрично внутри неподвижного конуса 3 (рис. 4.56).

Рис.4.106. Схема конусной дробилки с подвешенным валом и крутым конусом: стакан-эксцентрик; 2- броневые плиты; 3- корпус; 4- дробящая головка; 5- вал; 6- опора.

Когда дробящая головка приближается к одной стороне корпуса, измельченный материал выпадает с противоположной стороны через расширяющуюся в это время часть кольцевой щели между корпусом и головкой.

Известны конусные дробилки двух основных типов: с подвешенным валом и головкой в виде крутого конуса – для крупного и среднего измельчения; с консольным валом и головкой в виде пологого конуса (грибовидные дробилки) – для среднего и мелкого измельчения.

В дробилке с подвешенным валом и крутым конусом (рис.4.56) находится дробящая головка 4 в виде крутого конуса, закрепленная на валу 5. Вал подвешен на шаровой опоре 6, жестко скрепленной с корпусом 3. Поднимая или опуская вал с помощью гайки, можно регулировать ширину выпускной щели дробилки. Нижний конец вала свободно входит в стакан-эксцентрик 1, приводимый во вращение посредством конической зубчатой передачи.

При холостом ходе вал с дробящей головкой не вращается вокруг оси, а совершает круговое вращение вокруг оси эксцентрика, описывая коническую поверхность с углом при вершине 8-12°. При измельчении вследствии трения о материал вал и головка вращаются в направлении, противоположном вращению эксцентрика, с меньшей скоростью. При этом происходит непрерывное обкатывание дробящей головкой материала, который заполняет пространство между головкой 4 и броневыми плитами 2, покрывающими внутреннюю поверхность корпуса 3.

В дробилках с крутым конусом достигается степень измельчения 5-6. Промышленные дробилки для крупного дробления имеют размер загрузочной щели до 2200 мм.

Дробилки с консольным валом и головкой в виде пологого конуса (рис.4.57.) отличаются от конусной дробилки, описанной выше, формой головки и корпуса.

|

Рис.4.57. Схема грибовидной дробилки:

1- тарелка; 2- корпус; 3- дробящая головка; 4- пружина; 5- станина; 6- шаровой

2- подпятник.

Корпус 2 представляет собой конус, расширяющийся в ту же сторону, что и пологий конус дробящей головки 3, причем их стенки на определенной длине параллельны и образуют узкую щель (зону параллельности). Корпус 2 связан со станиной 5 рядом пружин 4, расположенных по его периметру.

Основной вал дробилки установлен консольно и опирается на шаровой подпятник 6. На верхнем конце вала установлена тарелка 1, с которой куски материала равномерно сбрасываются в дробилку при качаниях вала. Степень измельчения регулируется подъемом или опусканием корпуса.

В грибовидных дробилках достигается большая производительность и высокая степень измельчения ( 10-30) вследствие большого периметра и малой ширины разгрузочной щели. Благодаря укорочению вала значительно повышается жесткость и надежность конструкции дробилки.

10-30) вследствие большого периметра и малой ширины разгрузочной щели. Благодаря укорочению вала значительно повышается жесткость и надежность конструкции дробилки.

Для более мелкого измельчения применяют короткоконусные дробилки с большей зоной параллельности и большим углом наклона конуса. Конусные дробилки по сравнению со щековыми отличаются высокой производительностью (вследствие непрерывного воздействия дробящего усилия на материал), уравновешенной работой (нет необходимости в установке маховика), высокой степенью измельчения (для пологоконусных дробилок).

Недостатками конусных дробилок (в сопоставлении со щековыми) являются более сложные конструкция и обслуживание.

Угол захвата и число оборотов. Угол захвата  в данном случае равен сумме углов обоих конусов (рис.4.58), т.е.

в данном случае равен сумме углов обоих конусов (рис.4.58), т.е.

По аналогии со щековой дробилкой:

, (4.47)

, (4.47)

где  - угол трения дробимого материала о дробящие поверхности.

- угол трения дробимого материала о дробящие поверхности.

|

Рис.4.48. К расчету конусной дробилки с крутым конусом:

1- корпус; 2- дробящая головка

Величина хода дробящего (подвижного) конуса  у разгрузочного отверстия равна двум эксцентриситетам

у разгрузочного отверстия равна двум эксцентриситетам  качаний конуса в том же сечении:

качаний конуса в том же сечении:  . Путь свободного падения

. Путь свободного падения  раздробленного материала в крутоконусной дробилке, разгружаемого под действием силы тяжести, по той же аналогии выразится формулой:

раздробленного материала в крутоконусной дробилке, разгружаемого под действием силы тяжести, по той же аналогии выразится формулой:

Согласно которой наивыгоднейшее число оборотов эксцентрика, или число качаний дробящего конуса составит (в  )

)

(4.48)

(4.48)

В формуле  и

и  подставляются в м.

подставляются в м.

Производительность. Для крутоконусной дробилкипроизводительность ориентировочно можно определить по формуле:

, м/час (4.49)

, м/час (4.49)

где  - коэффициент разрыхления раздробленного материала (0,3-0,5);

- коэффициент разрыхления раздробленного материала (0,3-0,5);  - число оборотов эксцентрика, 1/мин;

- число оборотов эксцентрика, 1/мин;  - наружный диаметр разгрузочной щели, м;

- наружный диаметр разгрузочной щели, м;  - эксцентриситет, м;

- эксцентриситет, м;  - средний размер кусков дробленого материала, м;

- средний размер кусков дробленого материала, м;  ,

,  - углы наклона подвижного и неподвижного конусов, град.

- углы наклона подвижного и неподвижного конусов, град.

Для нормальной работы грибовидных дробилок минимальное число оборотов эксцентрика должно соответствовать условию:

, (4.50)

, (4.50)

где  - диаметр дробящего конуса, м.

- диаметр дробящего конуса, м.

Формула (4.50) получена для угла наклона образующей дробящей головки 41°, коэффициента трения  0,3 и длины зоны параллельности

0,3 и длины зоны параллельности  9 (рис.4.59).

9 (рис.4.59).

Теоретическую производительность грибовидной дробилки можно определить по формуле:

, т/час

, т/час

|

Рис.4.59. К расчету грибовидной дробилки:

1- корпус; 2- дробящая головка

Валковые дробилки разделяются на дробилки с гладкими и зубчатыми валками. Первые работают по принципу раздавливания при затягивании материала в щель между валками, вращающимися навстречу. Наиболее употребительны двухвалковые дробилки, один валок которых установлен в неподвижных подшипниках, а другой - в подвижных (рис. 4.60).

Рис.4.60. Валковая дробилка: 1,2 –валки, 3-пружина.

Валки обычно изготавливаются из чугуна и футеруются по внешней поверхности бандажами из углеродистой или износостойкой марганцовистой стали. Их окружная скорость составляет 2-4 м/с (не более 7 м/с). Обычно приводной механизм валковой дробилки состоит из двух ременных передач – на шкив каждого валка от отдельного двигателя.

В промышленности используются валковые дробилки, отличающиеся по числу валков (одно-, двух- и четырехвалковые), форме и скорости вращения валков, роду привода. Для дробления солей и других материалов средней твердости применяют зубчатые валки, измельчающие материал в основном раскалыванием; для усиления истирающего действия при дроблении вязких, материалов используют дифференциальные валки с большой (до 20%) разностью скоростей вращения и т.д. В некоторых тихоходных дробилках (окружная скорость 2-3 м/с) вращение с помощью ременной передачи сообщается ведущему валку и передается ведомому через зубчатую передачу.

Валковые дробилки компактны и надежны в работе; вследствие однократного сжатия материал не измельчается повторно и содержит мало мелочи. Эти дробилки наиболее эффективны для измельчения материалов умеренной твердости (степень измельчения  =10-15); для твердых материалов

=10-15); для твердых материалов  3-4.

3-4.

Угол захвата. Наибольший размер кусков измельчаемого в валковой дробилке материала зависит от диаметра валков и зазора между ними. Угол захвата, образованный касательными к поверхности валков в точках соприкосновения с куском дробимого материала, не должен превышать 30º. Соответственно диаметр гладких валков должен быть приблизительно в 20 раз больше диаметра максимального куска дробимого материала. Зубчатые же валки могут захватывать куски материала размером 1/2 и даже 2/3 диаметра валков.

Производительность. Объем продукта, входящего из дробилки за один оборот, валков, соответствует объему параллелепипеда с основанием, равным площади щели, и высотой, равной длине окружности валка:

,

,

где  - диаметр и длина валка;

- диаметр и длина валка;  - ширина зазора между валками.

- ширина зазора между валками.

При  оборотах валков в мин производительность

оборотах валков в мин производительность

где  - коэффициент разрыхления материала, выходящего из дробилки (0,3-0,3).

- коэффициент разрыхления материала, выходящего из дробилки (0,3-0,3).

Дробилки ударного действия. К дробилкам ударного действия относятся молотковые, роторные дробилки, дезинтеграторы и дисмембраторы, которые применяются в основном для среднего и мелкого дробления. Дробилки с шарнирно подвешенными на вращающемся роторе размольными органами - молотками или билами - называются молотковыми, а с жестко закрепленными молотками - роторными.

4.5.4. Классификация и сортировка материалов

Разделение твердых зернистых материалов на классы по крупности кусков или зерен называется классификацией.

Известны два основных способа классификации: 1) ситовая (грохочение) - механическое разделение на ситах; 2) гидравлическая - разделение смеси на классы зерен, обладающих одинаковой скоростью осаждения в воде или в воздухе.

Разделение смеси зерен на классы в воздушной среде называется сепарацией.

Классификация может иметь самостоятельное значение - для приготовления готовых продуктов определенных сортов (в этом случае она называется сортировкой) или быть вспомогательной операцией для предварительной подготовки материала к последующей переработке. Наиболее широко различные способы классификации используются совместно с процессами измельчения.

Грохочение. Процесс разделения сыпучих материалов на классы по крупности путем просеивания через одно или несколько сит называется грохочением.

Основной частью аппаратов для грохочения (грохотов) является рабочая поверхность, изготовляемая в виде проволочных сеток (сит), стальных перфорированных листов (решет) или параллельных стержней (колосников).

Проволочные сита изготовляются из сеток с квадратными или прямоугольными отверстиями размером от 100 до 0,4 мм. Согласно ГОСТ сита обозначаются номерами, соответствующими размеру стороны отверстия сетки в свету, выраженному в миллиметрах. Размеры ячеек сеток стандартизованы в соответствии с нормальным рядом чисел в машиностроении.

Решета - стальные листы толщиной 3-12 мм с проштампованными или просверленными отверстиями размером 5-50 мм. При штамповке отверстия получаются расширяющимися по толщине листа сверху вниз, что уменьшает возможность их забивания материалом.

Колосники - стержни, обычно трапециевидного сечения. Для колосниковых решеток иногда используют старые рельсы со срезанной подошвой.

Определение гранулометрического состава сыпучего материала, т. е. определение содержания в нем частиц различных размеров, называется ситовым анализом. При выполнении ситового анализа проводится рассев средней пробы материала. Для рассева применяют набор проволочных сит с постоянным отношением (модулем) размера отверстий каждого сита к последующему, равным  (или

(или  для более подробного ситового анализа).

для более подробного ситового анализа).

После просеивания взвешивают остатки материала на каждом из сит, а также зерна, прошедшие через самое тонкое (нижнее) сито. Отношение количеств полученных остатков на ситах к навеске исходного материала показывает содержание различных классов зерен в материале, т. е. зерен, размеры которых ограничены верхним и нижним пределами, соответствующими размерам отверстий верхнего и нижнего соседних сит.

Классы зерен обозначают размерами отверстий этих сит, соответствующими предельным размерам зерен данного класса. Если, например, зерна получены последовательным просеиванием на ситах № 2 и № 1, т. е. с отверстиями 2 и 1 мм, то класс зерен обозначают следующим образом: 2 + 1 мм.

Графическое изображение состава сыпучего материала в координатах содержание (выход) зерен данного класса - номера сит называется характеристикой крупности.

На основании данных ситового анализа могут быть построены кривые распределения. Кривая распределения, или характеристика крупности, определяет гранулометрический состав сыпучего материала, представляющего собой статистическую совокупность зерен разной крупности.

Классификация по крупности на грохоте происходит при относительном движении материала и рабочей поверхности грохота. В результате получают два продукта: куски (зерна), прошедшие через сито — просев (подрешеточный продукт) и куски (зерна), оставшиеся на сите — отсев (надрешеточный продукт). Работа грохотов оценивается двумя показателями: эффективностью грохочения и производительностью грохота.

Эффективность грохочения в % определяется по формуле:

,

,

(4.51)

(4.51)

где  - масса подрешеточного продукта;

- масса подрешеточного продукта;  - масса исходного материала;

- масса исходного материала;  - содержание нижнего класса в исходном материале, %.

- содержание нижнего класса в исходном материале, %.

Материальный баланс по нижнему классу (без учета потерь материала):

,

,

где  - масса надрешеточного продукта;

- масса надрешеточного продукта;  - содержание нижнего класса в надрешеточном продукте, %.

- содержание нижнего класса в надрешеточном продукте, %.

Учитывая, что  (согласно материальному балансу грохота), последнее уравнение можно представить в виде:

(согласно материальному балансу грохота), последнее уравнение можно представить в виде:

,

,

откуда

.

.

Заменяя отношение  в выражении (4.51) найденным его значением, окончательно в % получим:

в выражении (4.51) найденным его значением, окончательно в % получим:

. (4.52)

. (4.52)

Величины  и

и  определяют рассевом проб материала.

определяют рассевом проб материала.

Производительность грохота зависит от физических свойств материала (плотности, формы и размера зерен, влажности), размеров сита, относительной скорости движения материала способа его подачи, толщины слоя материала на сите и других факторов и находится по эмпирическим уравнениям, приводимым в специальной литературе.

Грохочение производится через одно сито (решето, колосники) или последовательно через несколько сит – многократное грохочение.

Многократное грохочение осуществляется тремя способами: от мелкого к крупному – через сита, расположенные в одной плоскости, размеры отверстий которых увеличиваются от предыдущего к последующему ситу (рис.4.61,а); от крупного к мелкому - через сита, расположенные одно над другим, размеры которых уменьшаются от верхнего к нижнему ситу (рис.4.61,б); комбинированным способом (рис.4.61,в).

Рис.4.61. Способы многократного грохочения:

а) от мелкого к крупному; б) от крупного к мелкому; в) комбинированный

Грохочение от мелкого к крупному имеет ряд достоинств: удобство обслуживания, ремонта и смены сит, небольшая высота грохота, удобство распределения отдельных фракций продукта по сборникам. К недостаткам этого способа относятся: невысокое качество грохочения, так как отверстия мелких сит перекрываются крупными кусками, перегрузка и повышенный износ мелких сит, значительная длина грохота.

Достоинства грохочения от крупного к мелкому: лучшее качество грохочения вследствие отсева в первую очередь наиболее крупных кусков, меньший износ сит. Недостатки: сложность ремонта и смены сит, большая высота грохотов, неудобный отвод готового продукта.

Недостатки первых двух способов грохочения удается в известной мере преодолеть при грохочении комбинированным способом.

Грохоты разделяются на две группы: не подвижные и подвижные. По форме просеивающей поверхности различают плоские и цилиндрические (барабанные) грохоты. В зависимости от расположения грохоты делятся на наклонные и горизонтальные.

Плоским неподвижным грохотом является колосниковая решетка, которая устанавливается с наклоном 30-50°. Такие грохоты применяются для крупного грохочения. Неподвижный колосниковый грохот очень прост по устройству, но обеспечивает несовершенную классификацию и сравнительно легко забивается.

Роликовые грохоты представляют собой ряд параллельно расположенных валов с насаженными на них концентрично и эксцентрично роликами или дисками, вращающимися в одном направлении. Рассеиваемый материал движется по роликам, при этом нижний продукт проваливается в зазоры между роликами. Скорость вращения роликов возрастает в направлении движения материала, благодаря чему грохот не забивается. Верхний продукт разгружается в конце грохота. Роликовые грохоты по сравнению с колосниковыми обеспечивают более эффективное грохочение, так как при движении по роликам материал непрерывно встряхивается.

Барабанные грохоты. Барабанный грохот представляет собой открытый с торцов барабан цилиндрической, конической или многогранной формы, изготовленный из сетки или перфорированных стальных листов. Барабан вращается либо на центральном валу, установленном на выносных подшипниках, либо на опорных роликах. Привод барабана обычно осуществляется с помощью конической зубчатой передачи, причем одна из шестерен укрепляется на валу, а у небольших грохотов непосредственно на барабане.

Барабаны грохотов устанавливают наклонно, под углом 4-7° к горизонту. Конические барабаны устанавливают горизонтально. Отверстия в барабане для прохода нижнего продукта в большинстве случаев делают увеличивающимися по ходу материала (грохочение от мелкого к крупному). Окружная скорость барабанных грохотов составляет 0,6-1,5 м/с.

Достоинством барабанных грохотов является: простота конструкции и обслуживания, равномерное вращение. Однако эти грохоты при большой металлоемкости имеют небольшую производительность единицы поверхности сита и сравнительно легко забиваются.

Указанные недостатки столь существенны, что барабанные грохоты постепенно вытесняются плоскими качающими и вибрационными грохотами.

Плоские качающиеся грохоты на пружинящих опорах имеют прямоугольный короб с ситом, которому сообщаются качания от эксцентрикового механизма. При качаниях грохота, обычно наклоненного к горизонту под углом 7-14°, материал перемещается вдоль сита. При этом нижний продукт просеивается, а верхний сбрасывается с разгрузочного конца грохота.

Достоинства грохотов: большая производительность, чем у колосниковых и барабанных грохотов, высокая эффективность грохочения, компактность, удобство обслуживания и ремонта.

Вибрационные грохоты. В этих грохотах плоское и обычно наклонное сито совершает колебание с помощью специального вибратора. Получили широкое распространение благодаря следующим преимуществам: при любой частоте колебаний отверстия сит почти не забиваются материалом; более высокая производительность и эффективность грохочения, чем у грохотов других типов; пригодность для грохочения влажных материалов; компактность, относительная легкость регулирования и простота смены сит; меньший, чем для других грохотов расход энергии.

Гидравлическая классификация и воздушная сепарация. Гидравлической классификацией называется процесс разделения неоднородного по крупности твердого материала на классы в зависимости от скорости осаждения зерен разного размера в жидкой (водной) или газовой (воздушной) средах. Каждый класс зерен, выделяемых при классификации, является совокупностью зерен, обладающих близкими значениями скорости осаждения.

Гидравлическая классификация осуществляется в горизонтальных, восходящих и вращающихся потоках воды, движущейся в классификаторе с такой скоростью, что зерна меньше определенного размера, не успевая оседать, уносятся с нею в слив, зерна же большего размера оседают в классификаторе. По результату действия к гидравлическим классификаторам следует отнести все аппараты отстойного типа. В отличие от грохочения гидравлическая классификация применяется для разделения мелкого материала (5-0,05 мм и менее).

Гидравлические классификаторы. Эти аппараты используются главным образом для классификации продукта измельчения, получаемого в мельницах, и работают в замкнутом цикле с ними. При этом слив классификатора является готовым продуктом, а пески, состоящие из более крупных частиц, возвращаются в мельницу на доизмельчение. Наибольшее распространение получили спиральные, реечные и чашечные классификаторы.

Воздушные сепараторы делятся на сепараторы с замкнутым потоком воздуха и воздушно-проходные.

Центробежно-воздушный сепаратор с замкнутым потоком воздухом (рис.4.62) имеет конический корпус 1 и внутренний конус 2.

Над внутренним конусом установлен вентилятор 4, обеспечивающий циркуляцию воздуха. Материал поступает через воронку на вращающийся распределительный диск 3 и отбрасывается центробежной силой к стенкам конуса 2. Крупные частицы сползают по стенкам и удаляются через трубу 6. Мелкие частицы подхватываются воздушным потоком, осаждаются на стенках корпуса, сползают с них и выгружаются через трубу 7.

Разделение сыпучего материала на фракции по размерам частиц регулируется поворотом заслонок 5, в результате чего изменяется расход циркулирующего воздуха.

На рис.4.63 приведена схема воздушно-проходного центробежного сепаратора, работающего обычно в одном агрегате с измельчителем. Измельченный материал, транспортируемый потоком воздуха, поступает из измельчителя в сепаратор снизу. Затем он движется по кольцевому каналу между корпусом 1 и внутренним конусом 2 и проходит между поворотными лопатками 7 в конус 2. Воздух с мелкими взвешенными частицами отсасывается через патрубок 6. Крупные частицы отбрасываются на стенки внутреннего конуса и удаляются из него через патрубок 5. Они присоединяются к потоку крупных частиц, осажденных в кольцевом канале. По патрубку 4 крупные частицы направляются на повторное измельчение в мельницу.

Рис.4.62. Центробежно-воздушный сепаратор с замкнутым потоком воздухом:

1- корпус; 2- внутренний конус; 3- распределительный диск; 4- вентилятор;

2- 5- заслонка; 6- патрубок для удаления крупных частиц; 7- патрубок для удаления мелких частиц

Выведенные с потоком воздуха по патрубку 6 мелкие частицы направляются в циклон, где они осаждаются. Воздух из циклона при работе в замкнутом цикле возвращается в измельчитель или при работе в открытом цикле выбрасывается наружу.

Рис.4.63 Схема воздушно-проходного центробежного сепаратора:

1- корпус; 2- внутренний конус; 3- патрубок для ввода исходного сырья; 4,5 – патрубки для отвода крупных частиц; 6- патрубок для вывода воздуха с мелкими частицами; 7- поворотные лопатки

Date: 2015-05-09; view: 1808; Нарушение авторских прав