Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Комплексная система управления качеством продукции

|

|

Теория всеобщего управления качеством возникла не на пустом месте. Ей предшествовали и явились основаниями для нее учения многих экономистов, социологов, психологов. Историю менеджмента качества составляют несколько групп учений:

Научный менеджмент (1900-1930 гг., рациональный, или классический, подход).

Ф.У. Тейлор:

разделение ответственности за разработку проекта и его выполнение;

разделение сложных операций на простые повторяющиеся действия;

неквалифицированные, необученные рабочие.

А. Вебер:

порядок управления — бюрократия;

склонность к стереотипам.

А. Файоль:

универсальная функциональная модель;

управление действиями;

цикл и персонал.

Бихевиористские (поведенческие) науки (1930-1960 гг., А. Маслоу, Д. Мак-Грегор и др.);

Поскольку в новой теории качества акцент делается на удовлетворение потребностей, то важно знать, какой характер носят эти потребности. Заслуга Маслоу в том, что он не только выявил эти потребности, но и проранжировал их в таком порядке: физиологические потребности, потребности в безопасности, в общении, в признании и уважении и, наконец, потребности в самовыражении (самореализации).

Системные подходы (У.Э. Деминг, Ф.Б. Кросби, Дж. М. Джу-ран, К. Исикава, Ф. Шухарт и др.).

У. Эдвард Деминг — американский ученый, занимавшийся статистическими методами контроля качества. В конце второй мировой войны он был консультантом в статистическом центре в Вашингтоне и в 1947 г. был направлен в Японию для работы в Союзе японских ученых и инженеров. Внимательно изучив положение в японской экономике, он в 1950 г. выступил на семинаре перед японскими промышленниками со словами: «Слушайте меня, и через пять лет вы будете конкурировать с Западом. Продолжайте слушать до тех пор, пока Запад вынужден будет защищаться от вас».

Идею преобразования экономики Деминг изложил в 14 постулатах:

1. Сделать постоянной целью качество.

2. Принять новую философию.

3. Прекратить зависимость от инспекции.

4. Прекратить практику заключения контрактов на основе низких цен.

5. Постоянно улучшать систему.

6. Обучать на рабочем месте.

7. Учредить руководство.

8. Искоренить страх.

9. Устранить барьеры.

10. Избегать пустых лозунгов.

11. Не ставить целей, выраженных в цифрах.

12. Дать возможность гордиться принадлежностью к компании.

13. Поощрять образование и самосовершенствование.

14. Вовлечь высшее руководство в процесс достижения качества.

Постулаты Деминга актуальны для России в современных условиях. Это обусловлено тем, что российская экономика переживает кризисный период. Одним из показателей кризиса может служить тот факт, что большая часть продукции российских предприятий известна низким качеством, как в свое время в Японии.

Что же необходимо предпринять, чтобы не просто выйти из кризиса, но и начать конкурировать с экономически развитыми странами? Ответ на этот вопрос напрашивается сам собой: «Надо слушать Деминга».

Заметный след в формировании TQM оставил американский ученый Ф. Шухарт. Он работал в известной лаборатории — А.Г. Белла (AT&T). В то время стала широко использоваться статистическая модель, известная как квантовая механика. Шухарт применил статистические методы к производственному процессу. В 1924 г. он предложил то, что позже стало называться «контрольная диаграмма».

Шухарта считают отцом современной философии качества. Она содержит следующие основные постулаты:

от механики в классическом варианте к механике, основанной на статистике;

от производства ради конечного продукта к производству продукта для удовлетворения потребителя;

от анализа результатов к анализу производственного процесса;

статистические структуры «контроля процесса» удовлетворения потребителя».

Другой американский ученый, Джуран, изучил японский опыт улучшения качества производства. Джуран рассматривал; качество как «годное для употребления», он описал менеджмент качества в терминах трилогии, которая состоит из планирования качества, контроля качества и улучшения качества. Главная заслуга Джурана состоит в открытии третьего компонента трилогии непрерывного улучшения качества.

Трилогия Джурана:

планирование качества необходимо для установления процессов, способных удовлетворять требованиям стандартов;

контроль качества необходим для того, чтобы знать, когда действия нуждаются в корректировке,

улучшение качества помогает найти оптимальные пути совершенствования процесса.

Теория всеобщего контроля Исикавы. Исикава — один из основателей теории всеобщего контроля качества в Японии. Он считал необходимым, чтобы все служащие принимали участие в контроле качества. Основные положения его теории всеобщего контроля качества:

а) во-первых, качество, потом — прибыль,

б) качество должно быть ориентировано на потребителя, а не на производство (рынок — альтернатива производству);

в) необходимо использовать статистические инструменты для контроля процесса и обратить внимание на процесс, так как его качество обеспечивает качество продукта;

г) кружки качества;

д) причинно-следственная диаграмма, или «скелет рыбы»;

е) «цена несоответствия» — это путь к измерению качества.

Тагучи и его теория функции потерь качества. Тагучи предложил семь положений качества:

1) общество несет издержки за низкое качество продукта, доставленного потребителю;

2) для того чтобы остаться на рынке, фирме необходимо постоянно улучшать качество продукта;

3) улучшение должно сводиться к сокращению различий между характеристиками произведенного продукта и образцом;

4) уменьшение качества продукта ведет к потере потребителей данной фирмы;

5) качество продукта в большей степени определяется процессами проектирования и производства;

6) часто между расчетным параметрами и характеристиками продукта существует нелинейная зависимость которую можно использовать для снижения влияния различных параметров на характеристики продукта, это же характерно и для производственных процессов;

7) программа экспериментов может быть использована для определения группы параметров, которые снижают разброс характеристик продукта.

Аксиома Кросби. Филип Кросби стал известным консультантом по качеству после публикации книги «Качество свободно» в 1979 г..Все мысли Кросби изложены в его аксиомах, которые просты, но эффективны:

каждый должен понимать качество как удовлетворение потребностей потребителей, а не только как улучшение продукта;

достижение качества — система, направленная на предотвращение, а не на проверку и оценку;

главным ориентиром в оценке качества должен быть «ноль дефектов», неприемлемы уровни качества или процентное выражение брака;

«цена несоответствия» — это путь к измерению качества

Кросби указал, что компания терпит значительные убытки прежде всего из-за того, что с первого раза не делает работу правильно. Он определил, что потери от плохого качества отражаются на следующем:

падает объем продаж;

возрастают затраты на труд;

увеличивается машинное время;

увеличивается число сбоев;

растут расходы на гарантийное обслуживание;

увеличиваются затраты при задержке поставок.

Все эти теории составляют основу всеобщего управления качеством (TQM).

В СССР также уделяли внимание качеству продукции. Как показано выше, системный подход явился синтезом научного и бихевиористского подходов. Он развивался в разных странах и отражал потребности соответствующего общества. Особенности экономики определяли подходы к пониманию качества. Плановая экономика в СССР исходила из понятия качества как соответствия заданным требованиям (ГОСТ, ТУ и т.д.).

Системный подход к управлению качеством продукции в России, а точнее в СССР, развивался с 50-х годов, начиная с создания простых систем, а затем, по мере развития теории и практики, переходя ко все более сложны. Большой вклад в развитие систем качества внесли ученые Госстандарта СССР и его головного института — ВНИИС.

Саратовская система организации бездефектного изготовления продукции и сдачи ее ОТК (отдел технического контроля) или заказчику с первого предъявления, разработанная на предприятиях Саратовской области в середине 50-х годов, была направлена на создание условий, обеспечивающих изготовление продукции без отклонении от технической документации.

В основе системы БИП лежала количественная оценка качества труда. Качество труда К характеризуется процентом сдачи продукции с первого предъявления за отчетный отрезок времени Т (смена, неделя, месяц).

Оценивается качество труда отдельного исполнителя, бригады, участка, цеха, предприятия. В зависимости от значения К определяется размер премии.

Успешное функционирование системы БИП требовало от инженерных и вспомогательных служб цеха, участка, всего предприятия четкой организации обеспечения всем необходимым рабочих мест.

Система КАНАРСПИ. Разработанная на предприятиях Горь-ковской области в конце 50-х — начале 60-х годов система КАНАРСПИ (качестве, надежность, ресурс с первых изделий) направлена на создание условий, обеспечивающих высокий уровень конструкторской и технологической подготовки производства и получение в сжатые сроки требуемого качества продукции с первых промышленных образцов.

Основная задача системы — выявление на этапе проектирования изделий максимального количества причин отказов и их устранения в допроизводственный период. Решение этой задачи осуществляется за счет развития экспериментальной и исследовательской базы; повышения коэффициента унификации; широкого применения методов макетирования, моделирования ускоренных и сокращенных испытаний для отработки оригинальных конструкторских решений; продолжения процесса конструкторско-технологической отработки изделия во время технологической подготовки производства. Эти работы выполняются комплексными бригадами, включающими конструкторов, технологов, рабочих и эксплуатационников. Изделия, прошедшие конструкторско-технологическую отработку, имеют, как правило, вдвое меньше конструктивных дефектов, чем изделия, не прошедшие ее.

Система КАНАРСПИ рассматривает эксплуатацию как этап формирования обратной связей для накопления информации, используемой при проектировании новой и отработке действующей конструкции.

Система НОРМ. Система НОРМ (научная организация работ по увеличению моторесурса) была разработана в середине 60-х годов на Ярославском моторном заводе.

Эта система характеризуется прежде всего тем, что впервые за критерий качества принят технический параметр продукции, в данном случае важнейший параметр двигателя — моторесурс, т.е. наработка в часах до первого капитального ремонта при нормальных условиях эксплуатации с заменой в этот период отдельных быстроизнашивающихся сменных деталей.

В основу системы НОРМ положен принцип последовательного и систематического контроля уровня моторесурса и его планомерного увеличения на базе повышения надежности и долговечности деталей, лимитирующих моторесурс. Особое внимание система уделяет созданию исходной конструкции двигателя и разработке наиболее совершенной технологии, накоплению научных заделов для совершенствования конструкции и технологии.

Комплексная система управления качеством продукции (КС УКП). КС УКП разработана в результате совместного научно- производственного эксперимента, проводимого ВНИИС и промышленными предприятиями Львовской области. КС УКП — результат научного обобщения всего передового опыта, аккумулировала в себе все лучшее, все прогрессивное, что было свойственно предшествующим системам (БИП, СБТ, КАНАРСПИ, НОРМ и др.).

В КС УКП, как и во всех предшествующих системах, активно используются и получают дальнейшее развитие прогрессивные формы и методы организации труда и производства, а также морального стимулировании исполнителей и трудовых коллективов за достижение высоких показателей в улучшении качества продукции.

КС УКП — эта первая система управления качеством продукции, в которой организационно-технической основой управления стали стандарты предприятия.

С переходом предприятий и организаций на полный хозяйственный расчет и самофинансирование началось сокращение их управленческого аппарата. При этом сложилась парадоксальная ситуация: первыми под сокращение попадали, как правило, работники служб качества, занимающиеся внедрением систем управления качеством продукции. В этот период промышленностью была утеряна большая часть интеллектуального потенциала в области управления качеством продукции.

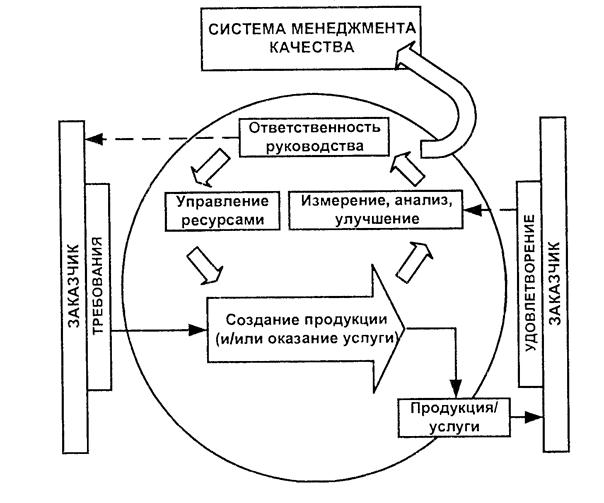

Все эти теории составляют основу всеобщего управления качеством (TQM). (рис. 11.2.1.)

Рис. 11.2.1. Модель процесса управления качеством

Управление качеством продукции – это установление, обеспечение и поддержание необходимого уровня качества продукции при ее разработке, производстве и эксплуатации или потреблении, осуществляемые путем систематического контроля и целенаправленного воздействия на влияющие на него условия и факторы.

Повышение качества продукции на предприятиях должно проводиться систематически путем осуществления комплекса технических, организационных и экономических мероприятий.

К техническим мероприятиям относятся работы по созданию конструкций машин на уровне мировых образцов, внедрению прогрессивных технологических процессов и оборудования для изготовления продукции, совершенствование систем технического контроля за качеством продукции.

К организационным мероприятиям относятся внедрение системы автоматического проектирования (САПР) изделий, совершенствование и пересмотр стандартов на продукцию в части повышении требований к ее качеству, внедрение управляющих ЭВМ в технологические процессы.

К экономическим мероприятиям относятся внедрение системы материального и морального стимулирования работающих за качество продукции, прогрессивных методов ценообразования на продукцию улучшенного качества.

Комплексная система управления качеством представляет собой совокупность мероприятий, предусматривающих, что качество продукции формируется на всех этапах жизненного цикла изделия (проектирование, производство, доставка потребителю, эксплуатация) и включает:

контроль за качеством разрабатываемой конструкторской и технологической документации на новое изделие;

составление карты технического уровня проектируемого изделия, которое по своим основным показателям качества должно превосходить лучшие образцы – аналоги таких изделий;

входной контроль качества поставляемых сырья, материалов и комплектующих изделий;

пооперационный контроль качества заготовок, деталей, узлов и сборочных единиц в ходе технологического процесса их изготовления;

контроль качества готовой продукции;

контроль аппаратуры и измерительных приборов, дающих информацию о качестве продукции;

обучение рабочих методам обеспечения качества продукции, организация работы “кружков качества”;

гарантийное послепродажное обслуживание для технически сложных изделий;

проведение периодической сертификации выпускаемой продукции.

Сертификация – это система действий, направленных на подтверждение соответствия фактических характеристик продукции требованиям стандартам или другой нормативно – технической документации.

Организация работы по сертификации продукции возлагается на Госстандарт РФ и региональные центры стандартизации и сертификации продукции.

Испытания продукции должны проводиться в независимых центрах, имеющих лицензию на право проведения сертификации, где ей присваивается (или нет) “сертификат соответствия”, т. е. подтверждения соответствия качества продукции требованиям стандартов.

Вступление России во Всемирную торговую организацию (ВТО) требует гарантии, что предприятия – экспортеры смогут обеспечить стабильный выпуск продукции высокого качества, соответствующей международным стандартам.

Качество продукции является одним из основ конкурентоспособности предприятия. Оценка качества продукции предполагает выполнение соответствия показателей качества продукции требованиям потребителей и выбор, и случае необходимости, направления улучшения его качества.

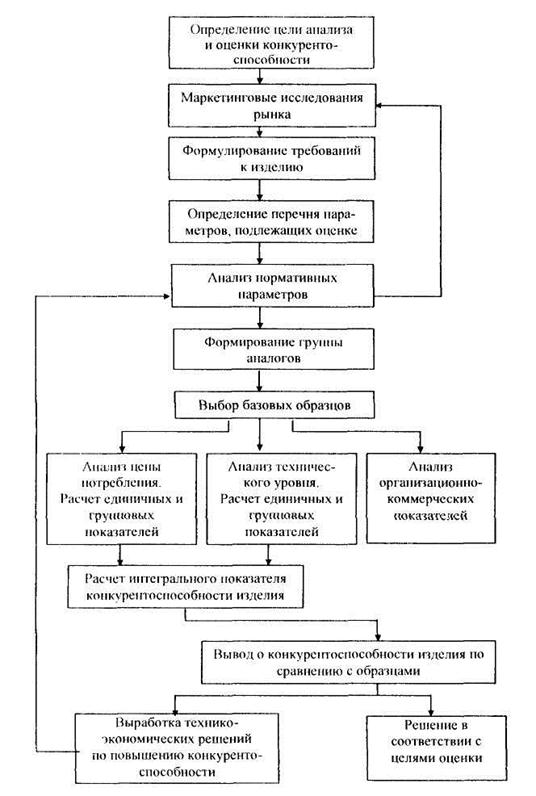

Под конкурентоспособностью продукции понимается ее способность удовлетворять требованиям конкретного потребителя в условиях определенного рынка и периода времени по показателям качества и затратам потребителя на приобретение и эксплуатацию (или потребление) данной продукции. Оценка конкурентоспособности продукции может проводиться в соответствии со схемой, представленной на рис. 11.2.2.

.

Рис. 11.2.2. Схема оценки конкурентоспособности продукции

Date: 2015-05-08; view: 1288; Нарушение авторских прав