Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Пример 1

|

|

Задача 1. Определить влияние на изменение кинематических, геометрических и физических показателей процесса резания, глубины резания t, подачи S и скорости резания  (таблица 1); переднего угла

(таблица 1); переднего угла  , заднего угла

, заднего угла  , главного угла в плане

, главного угла в плане  , вспомогательного угла в плане

, вспомогательного угла в плане  , угла наклона режущей кромки

, угла наклона режущей кромки  и радиуса вершины

и радиуса вершины  (таблица 2) при обтачивании цилиндрической детали из стали 45 ГОСТ 1050 на токарно-винторезном станке мод. 16К20.

(таблица 2) при обтачивании цилиндрической детали из стали 45 ГОСТ 1050 на токарно-винторезном станке мод. 16К20.

Таблица 1 Заданные значения режима резания

| t, мм | S, мм/об |  , м/мин , м/мин

|

| 0,5 | 0,1 | |

| 0,2 | ||

| 1,5 | 0,3 | |

| 0,4 | ||

| 2,5 | 0,5 |

Таблица 2 Заданные изменения геометрических параметров лезвия режущего инструмента

|

|

|

|

|

|

| |

| 1.2 | |||||||

| 1.4 | |||||||

| 1.6 | Выше | ||||||

| 1.8 | |||||||

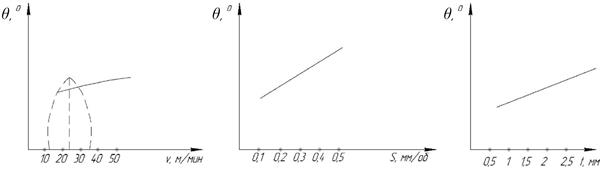

1. Влияние глубины резания t, подачи S и скорости резания  ; переднего угла

; переднего угла  , заднего угла

, заднего угла  , главного угла в плане

, главного угла в плане  , вспомогательного угла в плане

, вспомогательного угла в плане  , угла наклона режущей кромки

, угла наклона режущей кромки  и радиуса вершины

и радиуса вершины  на кинематические показатели

на кинематические показатели  и

и  .

.

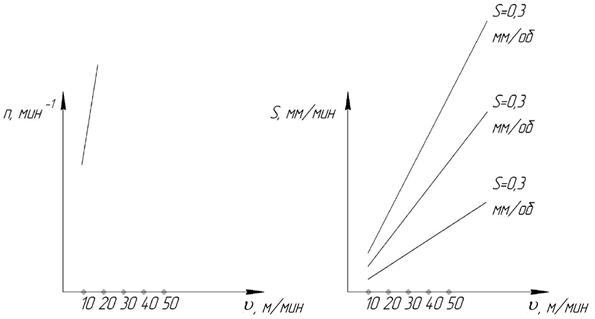

Частота вращения детали

,

,

где  - заданная скорость резания;

- заданная скорость резания;

- диаметр исходной заготовки

- диаметр исходной заготовки

Примем диаметр заготовки  = 60 мм;

= 60 мм;

Тогда, подставляя данные в исходные формулы, получим:

.

.

Подача в минуту:

.

.

Толщина сечения срезаемого слоя:

.

.

Ширина сечения срезаемого слоя:

.

.

Площадь сечения срезаемого слоя:

.

.

Статический главный задний угол

Согласно расчетам по формулам  ,

,  , представленным в виде графиков, можно сделать вывод, что при увеличении скорости вращения заготовки увеличивается частота вращения, как следствие, происходит увеличение минутной подачи.

, представленным в виде графиков, можно сделать вывод, что при увеличении скорости вращения заготовки увеличивается частота вращения, как следствие, происходит увеличение минутной подачи.

На статический главный передний и задний углы главным образом влияет установка инструмента выше или ниже линии центров и диаметр исходной заготовки.

2. Влияние глубины резания t, подачи S и скорости резания  ; переднего угла

; переднего угла  , заднего угла

, заднего угла  , главного угла в плане

, главного угла в плане  , вспомогательного угла в плане

, вспомогательного угла в плане  , угла наклона режущей кромки

, угла наклона режущей кромки  и радиуса вершины

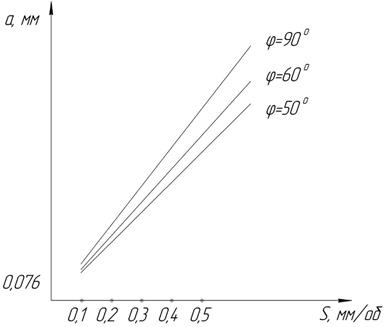

и радиуса вершины  на геометрические показатели срезаемого слоя а и b.

на геометрические показатели срезаемого слоя а и b.

Приведем основные формулы определения ширины и толщины срезаемого слоя:

;

;  ;

;  ,

,

Из них видно, что на геометрические показатели срезаемого слоя а и b влияют в основном глубина резания, подача, угол  . Проведем некоторые расчеты для получения крайних точек графиков и приведем графики зависимостей ширины и глубины срезаемого слоя от этих показателей.

. Проведем некоторые расчеты для получения крайних точек графиков и приведем графики зависимостей ширины и глубины срезаемого слоя от этих показателей.

=50° =50°

|  =60° =60°

|  =90° =90°

|

| So=0,1; а=0,076 | So=0,1; a=0,086 | So=0,1; a=0,1 |

| So=0,2; а=0,153 | So=0,2; a=0,173 | So=0,2; a=0,2 |

| So=0,3; a=0,23 | So=0,3; a=0,26 | So=0,3; a=0,3 |

| So=0,4; a=0,31 | So=0,4; a=0,35 | So=0,4; a=0,4 |

| So=0,5; a=0,383 | So=0,5; a=0,43 | So=0,5; a=0,5 |

=50° =50°

|  =60° =60°

|  =90° =90°

|

| t=0,5; b=0,652 | t=0,5; b=0,577 | t=0,5; b=0.5 |

| t =1; b=1.305 | t =1; b=1.15 | t =1; b=1 |

| t =1.5; b=1.958 | t =1.5; b=1.731 | t =1.5; b=1.5 |

| t =2; b=2.610 | t =2; b=2.3 | t =2; b=2 |

| t =2.5; b=3.256 | t =2.5; b=2.88 | t =2.5; b=2.5 |

| So=0,1 | So=0,2 | So=0,5 |

=50o; а=0,076 =50o; а=0,076

|  =50o; а=0,152 =50o; а=0,152

|  =50o; а=0,38 =50o; а=0,38

|

=60°; а=0,086 =60°; а=0,086

|  =60°; а=0,172 =60°; а=0,172

|  =60°; а=0,43 =60°; а=0,43

|

=70°; а=0,094 =70°; а=0,094

|  =70°; а=0,188 =70°; а=0,188

|  =70°; а=0,47 =70°; а=0,47

|

=70o; а=0,098 =70o; а=0,098

|  =70o; а=0,196 =70o; а=0,196

|  =70o; а=0,49 =70o; а=0,49

|

=90°; а=0,1 =90°; а=0,1

|  =90°; а=0,2 =90°; а=0,2

|  =90°; а=0,5 =90°; а=0,5

|

| t=0,5 | t=1 | t=2,5 |

=50o; b=0,652 =50o; b=0,652

|  =50o; b=1,305 =50o; b=1,305

|  =50o; b=3,256 =50o; b=3,256

|

=60°; b=0,577 =60°; b=0,577

|  =60°; b=1,15 =60°; b=1,15

|  =60°; b=2,88 =60°; b=2,88

|

=70°; b=0,53 =70°; b=0,53

|  =70°; b=1,07 =70°; b=1,07

|  =70°; b=2,65 =70°; b=2,65

|

=70o; b=0,51 =70o; b=0,51

|  =70o; b=1,02 =70o; b=1,02

|  =70o; b=2,55 =70o; b=2,55

|

=90°; b=0,5 =90°; b=0,5

|  =90°; b=1 =90°; b=1

|  =90°; b=2,5 =90°; b=2,5

|

Влияние подачи и главного угла в плане на толщину срезаемого слоя а прямо пропорционально, причем с увеличением их интенсивность возрастания увеличивается.

Влияние глубины и главного угла в плане на ширину b срезаемого слоя обратно пропорционально. С увеличением глубины возрастает и толщина (причем с уменьшением угла интенсивность наклона графиков увеличивается). При увеличении главного угла в плане толщина срезаемого слоя падает (с уменьшением глубины интенсивность наклона падает).

3. Влияние глубины резания t, подачи S и скорости резания  ; переднего угла

; переднего угла  , заднего угла

, заднего угла  , главного угла в плане

, главного угла в плане  , вспомогательного угла в плане

, вспомогательного угла в плане  , угла наклона режущей кромки

, угла наклона режущей кромки  и радиуса вершины

и радиуса вершины  на геометрические показатели лезвия инструмента – передний и задний углы при установке инструмента выше линии центров.

на геометрические показатели лезвия инструмента – передний и задний углы при установке инструмента выше линии центров.

Статический главный передний угол [1,2]:

статический главный задний угол [1,2]:

, где

, где

На изменение углов лезвия инструмента влияют его углы в главной секущей плоскости  и

и  и углы установки. При установке выше линии центров статический главный передний угол с увеличением расстояния от линии центров увеличивается, а статический главный задний угол уменьшается.

и углы установки. При установке выше линии центров статический главный передний угол с увеличением расстояния от линии центров увеличивается, а статический главный задний угол уменьшается.

4. Влияние глубины резания t, подачи S и скорости резания  ; переднего угла

; переднего угла  , заднего угла

, заднего угла  , главного угла в плане

, главного угла в плане  , вспомогательного угла в плане

, вспомогательного угла в плане  , угла наклона режущей кромки

, угла наклона режущей кромки  и радиуса вершины

и радиуса вершины  на деформационный показатель - коэффициент утолщения Ka или укорочения Kl и относительный сдвиг

на деформационный показатель - коэффициент утолщения Ka или укорочения Kl и относительный сдвиг  .

.

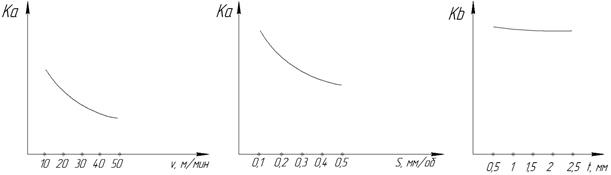

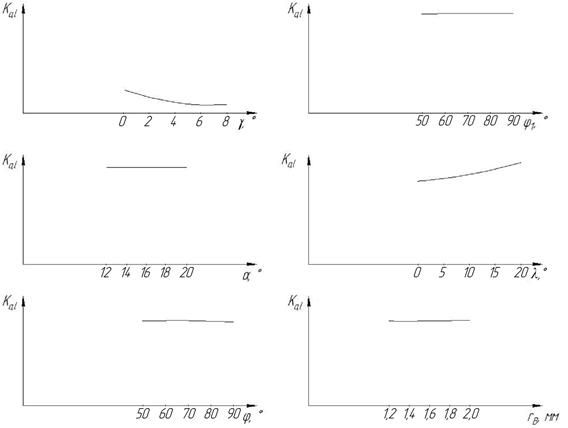

Усадка стружки характеризуется тремя коэффициентами: коэффициентом утолщения Ka=a1/a, коэффициентом уширения Kb=b1/b и коэффициентом укорочения Kl=l/l1, где a1, b1, l1 соответственно толщина, ширина и длина стружки; а, b, l соответственно толщина, ширина и длина срезаемого слоя.

При резании материалов не склонных к наростообразованию при увеличении скорости резания Ка вначале быстро, а затем более медленно уменьшается. Такое влияние  на Ка объясняется уменьшением коэффициента трения между стружкой и передней поверхностью при росте температуры резания вследствие возрастания

на Ка объясняется уменьшением коэффициента трения между стружкой и передней поверхностью при росте температуры резания вследствие возрастания  . [2, с. 181]

. [2, с. 181]

Исследования процесса резания показывают, что при увеличении скорости резания в области малых скоростей (до 10 м/мин) усадка возрастает, а затем постепенно уменьшается, так как заданному диапазону изменения скорости резания 10...50 м/мин удовлетворяет представленная часть графика из [2, с. 182].

Наибольшее влияние на Ка оказывает толщина срезаемого слоя, причем при малых толщинах среза (для углеродистых сталей а <0,2...0,3 мм) с увеличением а наблюдается резкое уменьшение усадки стружки. При больших толщинах усадка стружки стабилизируется. Объясняется это тем, что малые толщины среза сопоставимы по величине с радиусом округления режущей кромки, способствующим увеличению деформации срезаемого слоя.

Влияние глубины резания на Кb незначительно, т. к. уширение стружки при резании составляет 5-15% по сравнению с утолщением стружки. При малой глубине резания t в силу соизмеримости ширины срезаемого слоя b с радиусом округления режущей кромки влияние t на Ка более заметно.

Более полно и точно деформацию срезаемого слоя по сравнению с коэффициентами Ка, Кb, Кl отражает относительный сдвиг  . Сдвиг - это вид деформированного состояния малого объема тела, при котором деформация вдоль одной из трех главных осей отсутствует, вдоль второй главной оси наблюдается уменьшение, а вдоль третьей главной оси - равное ему увеличение объема тела.

. Сдвиг - это вид деформированного состояния малого объема тела, при котором деформация вдоль одной из трех главных осей отсутствует, вдоль второй главной оси наблюдается уменьшение, а вдоль третьей главной оси - равное ему увеличение объема тела.

По [2, с. 187] при увеличении переднего угла  коэффициент усадки

коэффициент усадки  уменьшается, т.к. уменьшается трение стружки о переднюю поверхность инструмента, что в свою очередь приводит к увеличению угла скалывания

уменьшается, т.к. уменьшается трение стружки о переднюю поверхность инструмента, что в свою очередь приводит к увеличению угла скалывания  . Известно, что чем больше угол

. Известно, что чем больше угол  , тем меньше коэффициент утолщения или укорочения стружки.

, тем меньше коэффициент утолщения или укорочения стружки.

Задний угол на  почти не влияет.

почти не влияет.

С увеличением угла  несколько улучшаются условия резания, снижаются нагрузки, увеличивается температура резания, что приводит к некоторому снижению коэффициента

несколько улучшаются условия резания, снижаются нагрузки, увеличивается температура резания, что приводит к некоторому снижению коэффициента  .

.

С увеличением вспомогательного угла в плане  уменьшаются нагрузки на инструмент, температура резания возрастает, что облегчает процесс деформирования и несколько снижает

уменьшаются нагрузки на инструмент, температура резания возрастает, что облегчает процесс деформирования и несколько снижает  .

.

Угол  влияет на угол схода стружки. Он изменяет положение передней поверхности, увеличивает рабочую длину главного лезвия и в зависимости от знака угла

влияет на угол схода стружки. Он изменяет положение передней поверхности, увеличивает рабочую длину главного лезвия и в зависимости от знака угла  увеличивается или уменьшается коэффициент

увеличивается или уменьшается коэффициент  . С увеличением

. С увеличением  от - 45° до + 45°

от - 45° до + 45°  возрастает. При

возрастает. При  >45°

>45°  уменьшается.

уменьшается.

Увеличение  ухудшает условия деформирования металла и увеличивает

ухудшает условия деформирования металла и увеличивает  .

.

5. Влияние глубины резания t, подачи S и скорости резания  ; переднего угла

; переднего угла  , заднего угла

, заднего угла  , главного угла в плане

, главного угла в плане  , вспомогательного угла в плане

, вспомогательного угла в плане  , угла наклона режущей кромки

, угла наклона режущей кромки  и радиуса вершины

и радиуса вершины  на динамический показатель - силу резания Рz, и мощность резания N.

на динамический показатель - силу резания Рz, и мощность резания N.

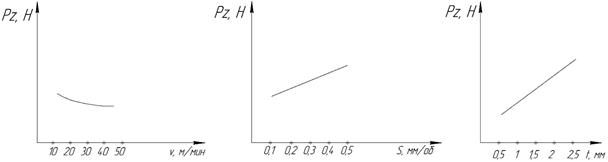

Изменение скорости резания влияет на составляющие силы резания так, как она влияет на изменение коэффициента утолщения или укорочения стружки. При резании материалов не склонных к наростообразованию при увеличении скорости резания Рz вначале быстро, затем более медленно уменьшается за счет изменения коэффициента трения. При резании материалов склонных к наростообразованию зависимость Рz от  немонотонна вследствие влияния нароста, приводящего к изменению действительного переднего угла. При скоростях больших

немонотонна вследствие влияния нароста, приводящего к изменению действительного переднего угла. При скоростях больших  составляющая Рz уменьшается вследствие уменьшения коэффициента трения и увеличения температуры резания.

составляющая Рz уменьшается вследствие уменьшения коэффициента трения и увеличения температуры резания.

Степень влияния элементов режима резания на Pz оценивается по тангенсу утла наклона полученных прямых графиков:  ,

,  ,

,  . Как видно из графиков [2, с.112], с увеличением t(b) и S(a) составляющая силы резаная Pz возрастает, причем пропорционально t, но отстает от увеличения S. Отставание роста силы резания от увеличения толщины среза можно объяснить возрастанием нагрузки на единицу длины лезвия, увеличением температуры резания, уменьшением сил трения и снижением сопротивления обрабатываемого материала пластическому деформированию.

. Как видно из графиков [2, с.112], с увеличением t(b) и S(a) составляющая силы резаная Pz возрастает, причем пропорционально t, но отстает от увеличения S. Отставание роста силы резания от увеличения толщины среза можно объяснить возрастанием нагрузки на единицу длины лезвия, увеличением температуры резания, уменьшением сил трения и снижением сопротивления обрабатываемого материала пластическому деформированию.

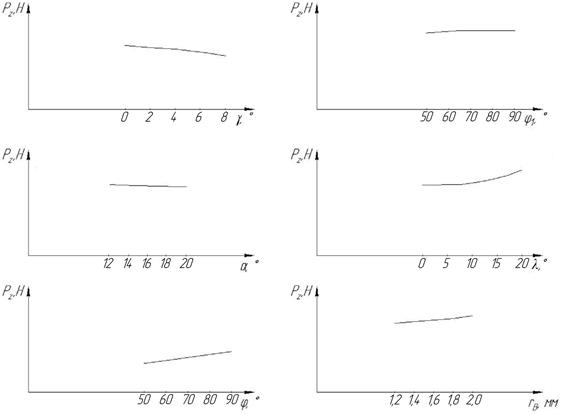

При увеличении  облегчается врезание лезвия в заготовку, улучшается сход стружки, уменьшается деформация обрабатываемого металла и снижается коэффициент утолщения или укорочение стружки, а следовательно, уменьшается составляющая силы резания Рz.

облегчается врезание лезвия в заготовку, улучшается сход стружки, уменьшается деформация обрабатываемого металла и снижается коэффициент утолщения или укорочение стружки, а следовательно, уменьшается составляющая силы резания Рz.

С увеличением  уменьшается контакт задней поверхности инструмента с поверхностью заготовки, что приводит к уменьшению сил трения и резания. Интенсивность влияния

уменьшается контакт задней поверхности инструмента с поверхностью заготовки, что приводит к уменьшению сил трения и резания. Интенсивность влияния  на Рz невелика, например, с увеличением

на Рz невелика, например, с увеличением  от 2 до 10° Рz уменьшается всего на 6%, при дальнейшем увеличении

от 2 до 10° Рz уменьшается всего на 6%, при дальнейшем увеличении  , как в нашем случае, сила резания остается почти неизменной.

, как в нашем случае, сила резания остается почти неизменной.

С увеличением угла в плане уменьшается нагрузка на инструмент, т.к. при постоянной площади среза с увеличением угла в плане  увеличивается толщина среза а и соответственно уменьшается удельная сила резания.

увеличивается толщина среза а и соответственно уменьшается удельная сила резания.

С увеличением  уменьшается фактическая площадь среза, и тем самым уменьшается нагрузка на инструмент.

уменьшается фактическая площадь среза, и тем самым уменьшается нагрузка на инструмент.

На главную составляющую силы резания изменение угла  влияет сравнительно мало: увеличение -

влияет сравнительно мало: увеличение -  практически не изменяет Рz; при увеличении +

практически не изменяет Рz; при увеличении +  сила Рz несколько возрастает, если

сила Рz несколько возрастает, если  >30°.

>30°.

Радиус округления режущей кромки  при достаточно больших размерах его способствует повышению Рz, т.к. ухудшаются условия резания, увеличивается деформация.

при достаточно больших размерах его способствует повышению Рz, т.к. ухудшаются условия резания, увеличивается деформация.

Мощность резания определяется по формуле:

, на основании этой формулы можно сделать вывод, что с увеличением сил резания и скорости резания затрачиваемая мощность на отделение стружки увеличивается.

, на основании этой формулы можно сделать вывод, что с увеличением сил резания и скорости резания затрачиваемая мощность на отделение стружки увеличивается.

6. Влияние глубины резания t, подачи S и скорости резания  ; переднего угла

; переднего угла  , заднего угла

, заднего угла  , главного угла в плане

, главного угла в плане  , вспомогательного угла в плане

, вспомогательного угла в плане  , угла наклона режущей кромки

, угла наклона режущей кромки  и радиуса вершины

и радиуса вершины  на вибрационный показатель - амплитуду автоколебаний А.

на вибрационный показатель - амплитуду автоколебаний А.

Согласно [2, с. 113-116] автоколебания характеризуются постоянством частоты и переменностью амплитуды. На амплитуду колебаний оказывает влияние ряд факторов. С увеличением толщины срезаемого слоя или подачи амплитуда колебаний уменьшается, а с увеличением ширины срезаемого слоя или глубины резания - увеличивается. С увеличением скорости резания амплитуда колебаний вначале возрастает, а после достижения определенного значения скорости начинает уменьшаться. Уменьшение переднего угла с переходом его значения в отрицательную область приводит к резкому возрастанию амплитуды колебаний. Чем меньше передний угол, тем больше зона скоростей резания, при которых возникают вибрации. С увеличением главного угла в плане амплитуда колебаний уменьшается, что связано с уменьшением ширины срезаемого слоя и увеличением его толщины. Задний угол при значениях его больших 8…10° существенного влияния на вибрации не оказывает [2, с. 116].

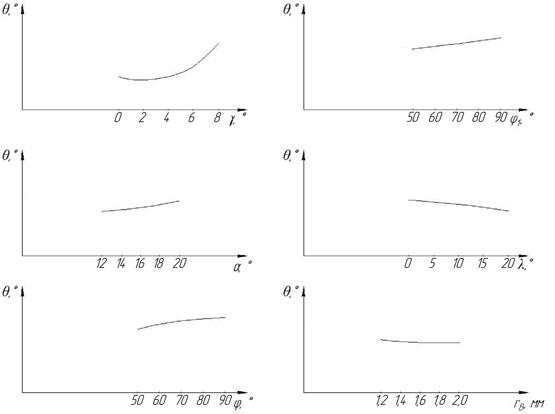

7. Влияние глубины резания t, подачи S и скорости резания  ; переднего угла

; переднего угла  , заднего угла

, заднего угла  , главного угла в плане

, главного угла в плане  , вспомогательного угла в плане

, вспомогательного угла в плане  , угла наклона режущей кромки

, угла наклона режущей кромки  и радиуса вершины

и радиуса вершины  на тепловой показатель - температуру резания

на тепловой показатель - температуру резания  и количество теплоты Q.

и количество теплоты Q.

С увеличением скорости резания возрастает количество теплоты, выделяющегося в зоне резания ( ), а также температура нагрева детали, стружки и инструмента. Однако рост температуры отстает от роста скорости резания, т. к. уменьшается Рz и растет унос теплоты стружкой. [2, с. 183]

), а также температура нагрева детали, стружки и инструмента. Однако рост температуры отстает от роста скорости резания, т. к. уменьшается Рz и растет унос теплоты стружкой. [2, с. 183]

С увеличением  уменьшается сила, а следовательно, работа резания, а также количество выделяющейся теплоты. Однако при этом ухудшаются условия отвода теплоты, т. к. уменьшается величина угла заострения

уменьшается сила, а следовательно, работа резания, а также количество выделяющейся теплоты. Однако при этом ухудшаются условия отвода теплоты, т. к. уменьшается величина угла заострения  , т. е. масса лезвия резца. Поэтому существует некоторое оптимальное значение угла

, т. е. масса лезвия резца. Поэтому существует некоторое оптимальное значение угла  , при котором уменьшаются силы резания и количество выделившейся теплоты [2, с. 186].

, при котором уменьшаются силы резания и количество выделившейся теплоты [2, с. 186].

При увеличении  теплоотвод улучшается, но при наших значениях

теплоотвод улучшается, но при наших значениях  в силу уменьшения

в силу уменьшения  теплоотвод в тело инструмента ухудшается, и температура резания может повышаться. Влияние

теплоотвод в тело инструмента ухудшается, и температура резания может повышаться. Влияние  по сравнению с

по сравнению с  незначительно. [2, с. 176]

незначительно. [2, с. 176]

С увеличением угла в плане  уменьшается угол при вершине инструмента, что приводит к уменьшению массы лезвия и ухудшению теплоотвода. Вследствие этого возрастает температура резания.

уменьшается угол при вершине инструмента, что приводит к уменьшению массы лезвия и ухудшению теплоотвода. Вследствие этого возрастает температура резания.

С увеличением  уменьшается

уменьшается  , что приводит к уменьшению массы лезвия и ухудшению теплоотвода. Вследствие этого возрастает температура резания.

, что приводит к уменьшению массы лезвия и ухудшению теплоотвода. Вследствие этого возрастает температура резания.

Увеличение угла  увеличивает массу лезвия резца возле его вершины и улучшает теплоотвод, что снижает температуру резания.

увеличивает массу лезвия резца возле его вершины и улучшает теплоотвод, что снижает температуру резания.

Увеличение радиуса округления режущей кромки увеличивает площадку контакта инструмента с заготовкой, улучшает теплоотвод и несколько снижает температуру резания [2, с. 179].

На количество теплоты Q, выделяемой в процессе резания, влияет температура, возникающая в процессе обработке. Чем выше температура, тем выше количество теплоты.

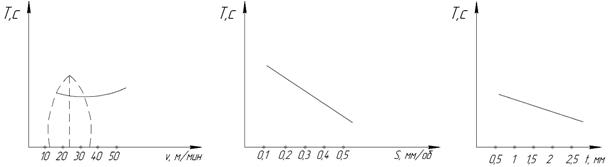

8. Влияние глубины резания t, подачи S и скорости резания  ; переднего угла

; переднего угла  , заднего угла

, заднего угла  , главного угла в плане

, главного угла в плане  , вспомогательного угла в плане

, вспомогательного угла в плане  , угла наклона режущей кромки

, угла наклона режущей кромки  и радиуса вершины

и радиуса вершины  на показатель изнашивания - износ лезвия

на показатель изнашивания - износ лезвия  и стойкость инструмента Т.

и стойкость инструмента Т.

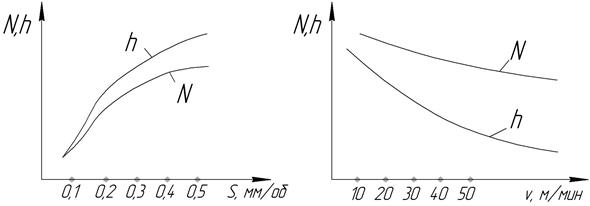

Наибольшее влияние на стойкость Т оказывает скорость резания  , затем подача S и глубина резания t через повышение температуры. Из этого следует, что нужно стремиться работать с большим отношением ширины и толщины среза b/а. При больших b увеличивается теплоотвод. С увеличением переднего угла

, затем подача S и глубина резания t через повышение температуры. Из этого следует, что нужно стремиться работать с большим отношением ширины и толщины среза b/а. При больших b увеличивается теплоотвод. С увеличением переднего угла  падают сила Рz и температура резания

падают сила Рz и температура резания  , но ослабляется лезвие и ухудшаются условия отвода теплоты, что приводит к снижению Т. По мере увеличения переднего угла

, но ослабляется лезвие и ухудшаются условия отвода теплоты, что приводит к снижению Т. По мере увеличения переднего угла  уменьшается коэффициент трения f и сила трения, поэтому растет Т. С изменением угла в плане

уменьшается коэффициент трения f и сила трения, поэтому растет Т. С изменением угла в плане  изменяется b/a, при увеличении

изменяется b/a, при увеличении  соответственно уменьшается b/a. При увеличении

соответственно уменьшается b/a. При увеличении  b/a уменьшается и при

b/a уменьшается и при  b/a – минимально, уменьшение угла при вершине

b/a – минимально, уменьшение угла при вершине  приводит к росту

приводит к росту  и падению Т. При малых значениях вспомогательного угла в плане

и падению Т. При малых значениях вспомогательного угла в плане  увеличивается сила трения и износ, поэтому при увеличении

увеличивается сила трения и износ, поэтому при увеличении  стойкость растет, однако ухудшаются условия теплоотвода, и уменьшается прочность лезвия. Чем больше угол наклона режущей кромки, тем лучше отвод теплоты [2, c. 159].

стойкость растет, однако ухудшаются условия теплоотвода, и уменьшается прочность лезвия. Чем больше угол наклона режущей кромки, тем лучше отвод теплоты [2, c. 159].

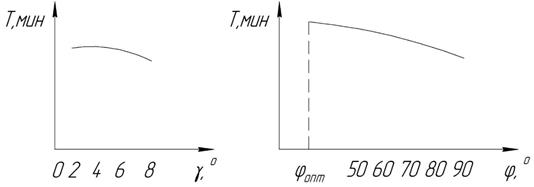

9. Влияние глубины резания t, подачи S и скорости резания  ; переднего угла

; переднего угла  , заднего угла

, заднего угла  , главного угла в плане

, главного угла в плане  , вспомогательного угла в плане

, вспомогательного угла в плане  , угла наклона режущей кромки

, угла наклона режущей кромки  и радиуса вершины

и радиуса вершины  на качественный показатель – шероховатость поверхности Ra или Rz, наклеп Н и остаточные напряжения

на качественный показатель – шероховатость поверхности Ra или Rz, наклеп Н и остаточные напряжения  .

.

Наибольшее влияние на качество обработки оказывают режимы резания и геометрические параметры инструмента. Основные причины образования шероховатости поверхности: 1) геометрия и кинематика процесса резания; 2) упругие и пластические деформации; 3) вибрации [2, с. 163]

При обработке поверхностей резцом с радиусом при вершине  .

.

Как видно из формулы, для снижения шероховатости надо стремиться к уменьшению подачи и к увеличению радиуса при вершине резца.

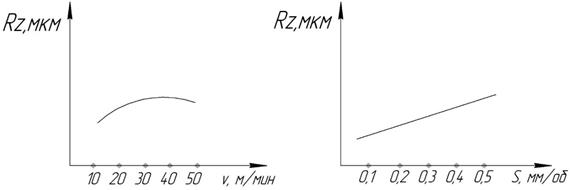

Из кинематических параметров обработки наибольшее влияние на высоту неровностей оказывает скорость резания. С увеличением скорости резания высота неровностей снижается. В нашем диапазоне скоростей, при котором образуется нарост, характерен рост величины неровностей.

С увеличением скорости резания высота неровностей снижается. В диапазоне скоростей, при котором образуется нарост, характерен рост величины неровностей.

При увеличении подачи высота неровностей возрастает. При малых подачах основное влияние оказывают не геометрические факторы, а пластическая и упругая деформации, скорость резания и радиус при вершине резца. При больших значениях подачи на шероховатость оказывают влияние геометрические факторы (следы движения инструмента). Глубина резания почти не влияет на шероховатость обработанной поверхности.

Из геометрических параметров инструмента наибольшее влияние на шероховатость поверхности, как следует из формул, оказывает угол в плане  и радиус закругления режущих кромок. С увеличением

и радиус закругления режущих кромок. С увеличением  шероховатость в нашем диапазоне возрастает, а с уменьшением

шероховатость в нашем диапазоне возрастает, а с уменьшением  микронеровности уменьшаются. Передний угол

микронеровности уменьшаются. Передний угол  влияет на шероховатость, поскольку он влияет на образование нароста. Поэтому изменение

влияет на шероховатость, поскольку он влияет на образование нароста. Поэтому изменение  особенно заметно влияет на шероховатость обработанной поверхности деталей из углеродистых конструкционных сталей в диапазоне скоростей 20...40 м/мин. С уменьшением

особенно заметно влияет на шероховатость обработанной поверхности деталей из углеродистых конструкционных сталей в диапазоне скоростей 20...40 м/мин. С уменьшением  высота нароста возрастает.

высота нароста возрастает.

Задний угол  влияет на шероховатость значительно меньше, чем

влияет на шероховатость значительно меньше, чем  .

.

Поверхностная пластическая деформация обуславливает появление наклепа (упрочнения) поверхностного слоя. Наклеп обычно характеризуется микротвердостью и рентгенографическими показателями (расширение или размытие интерференционных линий).

С увеличением подачи и глубины резания наклеп поверхностного слоя увеличивается [2, с. 161-166].

С увеличением скорости резания выделяется больше теплоты и уменьшается продолжительность силового воздействия на металл, это способствует разупрочнению поверхностного слоя и, следовательно, снижению степени наклепа и микротвердости.

Значительное повышение наклепа наблюдается при затуплении режущего инструмента.

Внутренние остаточные напряжения поверхностного слоя также зависят от вида обработки, режимов резания, свойств металла и других факторов.

Влияние режимов обработки и геометрии инструмента на остаточные напряжения определяются физико-механическими свойствами обрабатываемого металла. Например, при обработке пластичных материалов повышение скорости резания и подачи приводит к увеличению остаточных напряжений растяжения.

С уменьшением переднего угла  лезвия инструмента остаточные напряжения сжатия возрастают. По мере затупления инструмента возрастают остаточные напряжения растяжения.

лезвия инструмента остаточные напряжения сжатия возрастают. По мере затупления инструмента возрастают остаточные напряжения растяжения.

10. Влияние глубины резания t, подачи S и скорости резания  ; переднего угла

; переднего угла  , заднего угла

, заднего угла  , главного угла в плане

, главного угла в плане  , вспомогательного угла в плане

, вспомогательного угла в плане  , угла наклона режущей кромки

, угла наклона режущей кромки  и радиуса вершины

и радиуса вершины  на показатель обрабатываемости – коэффициент обрабатываемости материала резанием

на показатель обрабатываемости – коэффициент обрабатываемости материала резанием  .

.

Количественно обрабатываемость оценивают коэффициентом обрабатываемости, представляющим собой отношение скорости резания, допускаемой при резании определенного материала, к скорости резания, допускаемой материалом, принятым за эталонный. Если коэффициент обрабатываемости больше 1, то данный материал обрабатывается лучше, чем эталонный, а если меньше 1, то хуже [2, с. 171-177]. В нашем случае принята сталь 45, которая является эталоном для углеродистых конструкционных сталей. Коэффициент обрабатываемости для этой стали  .

.

Date: 2015-06-06; view: 578; Нарушение авторских прав