Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Производство полиметилметакрилата и сополимеров метилметакрилата в суспензии

|

|

В суспензии получают полимеры и сополимеры метилметакрилата и других эфиров метакриловой кислоты и низших спиртов (этилового, бутилового). Полимеры высших представителей этого ряда и эфиров акриловой кислоты обладают низкой температурой размягчения, препятствующей их получению в виде несминающихся гранул.

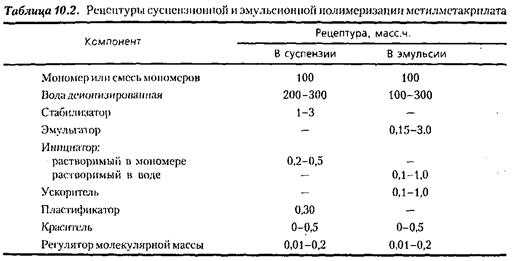

Суспензионная полимеризация ММА подчиняется тем же законам, что и полимеризация в массе. Процесс проводят по рецептуре, представленной в табл. 10.2.

Сокомпонентами ММА в реакции сополимеризации являются этил- и бутилметакрилат, стирол, акрилонитрил, 2-гидроксиэтилметакрилат, глицидилметакрилат.

В качестве стабилизаторов суспензии мономера и полимера применяют желатин, метилцеллюлозу, полиакриламид, поливиниловый спирт, натриевые соли сополимеров эфиров метакриловой кислоты с метакриловой кислотой, сульфат бария, карбонат магния и др. В зависимости от количества введенного стабилизатора, его природы и скорости перемешивания получают гранулы полимера размером от 0,1 до 5 мм.

Инициаторами полимеризации являются пероксиды и азосоединения, нерастворимые в воде и растворимые в мономерах. Широкое применение нашли пероксиды бензоила и лаурила, используемые в количестве 0,2-0,5 %.

Объемное соотношение вода: мономер в суспензионной полимеризации обычно составляет от 2: 1 до 3: 1. Если реакция протекает при атмосферном давлении, то температура ее не должна превышать температуру кипения мономера и воды.

При повышенном давлении процесс может быть осуществлен при более высокой температуре (120-135 °С). В реакционную смесь вводят смазочные вещества (лауриловый спирт или стеариновую кислоту), термостабилизаторы полимера (например, диоктилсульфид), регуляторы молекулярной массы (додецилмеркаптан, лаурилмеркап- тан и др.), пластификаторы (дибутилфталат и др.).

Технологический процесс производства ПММА в суспензии состоит из следующих стадий: приготовление водной фазы, приготовление мономерной фазы, полимеризация ММА, выделение, промывка и сушка суспензионного ПММА. Схема производства подобна схеме получения суспензионного ПС (см. рис. 6.3).

В реактор объемом 5-15 м3 загружают водную фазу, содержащую раствор или суспензию стабилизатора в воде, и мономерную фазу, состоящую из ММА, освобожденного от ингибитора, инициатора, регулятора молекулярной массы, пластификатора и красителя. После тщательного перемешивания лопастной или турбинной мешалкой со скоростью вращения 1,6-5 об/с поднимают температуру в реакторе сначала до 70-75°С, а затем до 80-85 и 120-135°С. Через 3-5 ч реакция полимеризации заканчивается. Суспензию, охлажденную до 50°С, подают в центрифугу и отделяют жидкую фазу. Гранулы промывают водой (или последовательно разбавленным раствором серной кислоты и водой) для удаления стабилизатора, сушат в гребковой вакуум-сушилке или в сушилке с кипящим слоем при 80-100 °С до остаточной влажности не более 0,4 %.

Гранулы от жидкой фазы отделяются в последовательно соединенных гидроциклонах — аппаратах, состоящих из нижней конической и верхней цилиндрической частей, и в центрифугах отстойного типа. Суспензию насосом под давлением до 0,3 МПа подают через боковой патрубок в низ цилиндрической части первого гидроциклона. В гидроциклоне движение реакционной массы происходит по спиралевидной траектории. Вращение потока сопровождается отбросом твердых крупных частиц под действием центробежных сил к стенке аппарата. Сконцентрированная суспензия (40-70% твердой фазы) движется по спирали вниз и собирается в сборнике, где разбавляется свежей водой в соотношении 1:1. Малоконцентрированная суспензия, содержащая мелкие частицы, поднимается по внутренней спирали вверх и также удаляется из гидроциклона. Разбавленная суспензия подается во второй гидроциклон и вновь проходит те же операции.

После второго гидроциклона суспензию, содержащую 30-35 % твердой фазы, подают в центрифугу, а малоконцентрированную суспензию — в третий гидроциклон, из которого сконцентрированная часть возвращается в первый гидроциклон, а маточный раствор направляют на очистку. Гранулы с влажностью 10-12% поступают на сушку.

Высушенные гранулы неокрашенного ПММА смешивают с красителями и гранулируют с помощью экструдера. ПММА перерабатывается в изделия методами литья под давлением и экструзии. С этой целью используют полимер с относительно невысокой молекулярной массой 20 000-35 000. Сополимеры ММА, полученные в суспензии в присутствии 2-4 % метил- и бутилакрилата даже при более высокой молекулярной массе 90000-120000 хорошо перерабатываются в изделия.

Аналогичным образом в суспензии могут быть получены полибутилметакрилат, полиизобутилметакрилат, сополимеры бутилметакрилата с метакриламидом и метакриловой кислотой и др.

Date: 2015-11-15; view: 2061; Нарушение авторских прав