Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Оборудование для ориентации

|

|

КРИСТАЛЛОГРАФИЧЕСКОЙ СЛИТКОВ.

Для получения пластин, достаточно точно ориентированных в заданной плоскости, определяют, насколько и как ось слитка отклонена от кристаллографической оси. При этом используют два способа ориентации монокристаллических слитков: рентгеновский и оптический.

Рентгеновский способ основан на изменении интенсивности отражения рентгеновских лучей от поверхности полупроводникового материала в зависимости от плотности упаковки атомов в данной плоскости. Чем больше эта плотность, тем интенсивнее отражение рентгеновских лучей. Так как плоскость (111) наиболее плотно упакована атомами, то ей и соответствует наибольшая интенсивность отраженных лучей.

В практике для ориентации слитков большее применение находит оптический метод.

Он заключается в том, что если торец слитка предварительно отполировать и обработать в селективном травителе, то вследствие различной скорости травления по разным кристаллографическим направлениям на поверхности торца будут выявлены в зависимости от ориентации затравки наиболее развитые грани плоскостей (100), (110), (111).

При последующем освещении торца слитка параллельным пучком света по характеру фигуры, образуемой отраженным лучом, и положения ее центра на экране прибора судят об ориентации слитка.

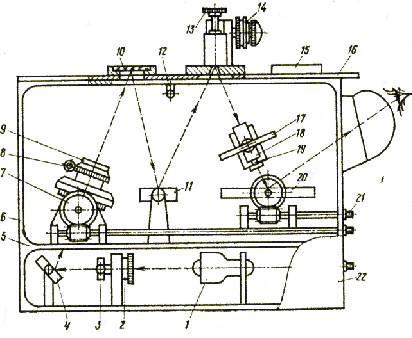

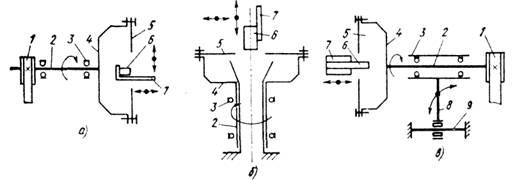

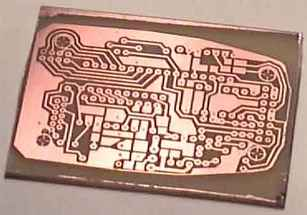

Рис. 1

Схема установки ориентации слитков оптическим методом

Схема установки ориентации слитков оптическим методом показана на рис. 1.

Все узлы смонтированы в светозащитном корпусе 6. Осветительная система расположена в нижней части установки, отделенной перегородкой 5, и состоит из осветителя 1, конденсора 2 и диафрагмы 3. Зеркало 4 через фокусирующий объектив 9 и зеркала 10 и 11 направляет пучок света на торец слитка, укрепленного в кристаллодержателе 13.

Фокусирующий объектив имеет зубчатые пары 7 и 8 для юстировки фокусного расстояния и подбора размера диафрагмы, ручки управления которыми выведены наружу. Подвижная плита 16 может перемещаться в шариковых направляющих влево до тех пор, пока слиток не встанет в положение, занимаемое зеркалом 10, и фиксироваться стопором 12. При этом на место слитка становится зеркало 15 и длина пути отраженного луча, падающего на матовый экран 17, увеличивается. Это сделано с целью повышения точности ориентации кремниевого слитка.

В положении, изображенном на рис. 1, расстояние между ориентируемым слитком и экраном равно 114,5 мм. При этом одно деление шкалы отсчета угломерной головки 14, равное 1 мм, соответствует отклонению кристаллографической оси слитка на угол, равный 15'.

При крайнем левом положении подвижной плиты 16 расстояние между слитком и экраном увеличивается до 572 мм, а одно деление шкалы отсчета угломерной головки соответствует отклонению кристаллографической оси слитка на угол, равный 3'. Положение экрана 17 можно регулировать путем поворота его вокруг оси, перпендикулярной плоскости рисунка, и закрепления в нужном положении цанговым зажимом. Кроме того, экран вместе с ползуном 18 с помощью винта 19, соединенного гибким валом с наружной рукояткой, можно перемещать вдоль направления хода луча.

Зеркало 20 с приводом 21 позволяет визуально наблюдать световую фигуру отражения, получаемую на экране. Отсек 22 служит для размещения электрического блока.

Выверенное положение кристаллографических осей слитка фиксируют и в дальнейшем учитывают и сохраняют при разрезке слитков на пластины.

Клеящие материалы для крепления слитков.

Для крепления слитков при шлифовании и резке используют нижеприведенные клеящие материалы.

Клеящие смеси на основе эпоксидных смол. В их состав входят отвердители, пластификаторы, наполнители и разбавители. Например, используют состав, содержащий 36% эпоксидной смолы ЭД-5 или ЭД-6, 53% карбоната кальция, 2% коллоидного кремнезема и 9% алифатических аминов. Процесс склеивания происходит при 293 К в течение 4 ч. Клеящая пленка легко смывается водой при комнатной температуре.

Глифталевый лак – синтетическая алкидная смола, модифицированная канифолью и растительным маслом, представляющая собой прозрачную жидкость, обладающей высокой клеящей способностью. Температура размягчения (373 – 383) К.

Полистирол – порошок белого и желтого цветов, растворимый в толуоле с образованием однородной вязкой жидкости. При температуре (353 – 383) К полистирол размягчается, а при (413 – 433) К плавится. При приклеивании слитка его обмазывают эмульсионным полистиролом и сушат при 358 К в течение нескольких часов.

Клей БФ используют с абразивным микро порошком М20 или М14 в соотношении 30% клея и 70% микро порошка.

Клей акриловый изготовлен на основе акрилового связующего с добавкой пластификатора, наполнителя и растворителя. Клей имеет вязкость.

Резка слитков монокристаллических полупроводниковых материалов.

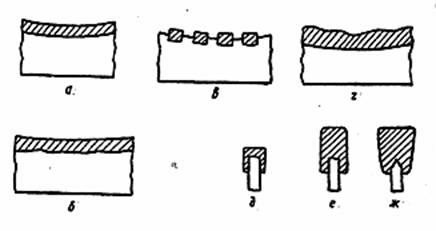

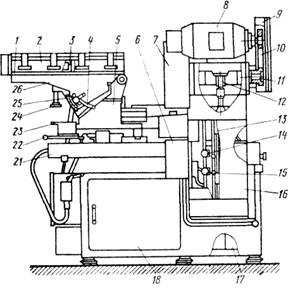

Перед разрезанием слитка на пластины (подложки) производят его ориентированное наклеивание с помощью клеящих материалов. Монокристаллический слиток 1 приклеивают клеящим материалом 2 торцовой или цилиндрической поверхностью к основанию 3 или вкладышу 6 специальной оправки (рис2а,б) и вместе с ней устанавливают на держатель, расположенный на станке. При резке слитков больших диаметров их наклеивают торцовой и цилиндрической поверхностями одновременно (рис2в). Перед наклейкой стрелку 5, показывающую направление разориентации слитка, переносят на противоположный торец и следят, чтобы при наклейке она была перпендикулярна корпусу оправки 4, либо ориентируют соответствующим образом базовый срез относительно оправки.

Держатель для ориентированной резки позволяет повернуть оправку со слитком в горизонтальной и вертикальной плоскостях на угол разориентации.

Рис 2

Крепление слитков к оправке торцовой (а), цилиндрической (б) и одновременно торцовой и цилиндрической (в) поверхностями.

Резка кругами (дисками).

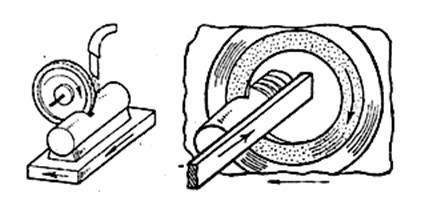

Режущим инструментом являются металлические диски с внутренней или внешней режущей кромкой, армированные искусственными или природными алмазами. Формы режущих кромок представлены на рис.3.

Рис 3 Форма режущей кромки алмазных дисков:

а- непрерывная,

б, г- волнообразная,

в- прерывистая (Вид сбоку)

д- однослойная

е- двухслойная

ж- в виде спички (В разрезе)

Алмазный диск крепят к патрону (барабану), помещая его между кольцами со сферическим поверхностями, скрепляя эти кольца болтами. Для предотвращения возможного разрыва диска при регулировке его натяжения между патроном и кольцами устанавливают прокладки из текстолита. Сравнительные характеристики алмазных кругов с внутренней и внешней режущей кромкой представлены в таблице.

Характеристики для сравнения

Метод резки слитков диском с внешней режущей кромкой

Метод резки слитков диском с внутренней режущей кромкой

Марка алмаза

Синтетический:

АСВ (АС6),АСК (АС15)

Синтетический и натуральный:

АСВ, АСН

Зернистость

50/40 – 125/100

60/40; 60/40

Основа диска

Термообработанная сталь

Высококачественная хромоникелевая нержавеющая сталь

Диаметр диска

От 50 до 400 мм

До 690 мм

Толщина диска

1/200 диаметра

(50 – 120) мкм

Способ образования режущего слоя

Горячее прессование алмаза в металлическую матрицу

Электрохимическое осаждение металла связки с алмазным порошком

Рис 3a

Схема метода резки.

Из таблицы видно, что при резке слитков кругом (диском) с наружной режущей кромкой из-за его большой толщины получается большая ширина пропила. Поэтому область применения данного метода ограничена резкой слитков на мерные заготовки. Наибольшее распространение при резке слитков на пластины получил метод с внутренней режущей кромкой. В настоящее время способ резки кругами АКВР применяется для резки слитков диаметром до 152 мм. Алмазный круг АКВР представляет собой тонкое (50-120 мкм) металлическое кольцеобразное полотно, имеющее большой предел прочности при растяжении (sв ³1,0 ¸ 1,7 ГПа), на внутреннем контуре которого закреплены алмазные зерна, образующие режущую кромку. В качестве материала корпуса используется высококачественная хромоникелевая нержавеющая сталь с присадками молибдена, ванадия или титана.

Алмазный слой на кругах АКВР формируется закреплением алмазных зерен электрохимическим осаждением металла. В качестве металла-связки могут применяться никель, кобальт, хром, медь, олово, железо.

Учитывая физико-механические свойства разрезаемых полупроводниковых материалов, в каждом конкретном случае следует выбирать металл или сплав матрицы определенной твердости и износостойкости.

Как правило, для оснащения кругов АКВР, предназначенных для резки кремния, используют натуральный или синтетический алмаз высокой прочности с величиной зерна основной фракции 60-80 мкм. Правильный выбор зернистости влияет на производительность и качество поверхности пластин – глубину нарушенного слоя и шероховатость поверхности. Так, при резке кремния увеличение размера зерен алмаза от 60/40 до 125/100 вызывает увеличение глубины нарушенного слоя с 16 мкм до 28 мкм.

Для резки германия и кремния используют алмазные зерна размером 80/63, 60/40, 50/40, для резки полупроводниковых соединений А3В5 – 40/28, 28/20, для резки сапфира и кварца – 125/100, 100/80.

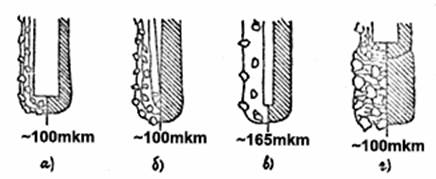

На рис.4 представлены основные типы конструкций режущей кромки кругов АКВР.

Рис 4

Виды конструкций режущей кромки

Перспективными являются круги (типа г), у которых на торце рабочей части режущей кромки закреплены алмазы оптимальной зернистости, а на боковых сторонах – в 2-3 раза более мелкие, что обеспечивает снижение шероховатости обработанной поверхности.

Режущая кромка кругов может иметь сплошной или прерывистый алмазоносный слой.

Прерывистая режущая кромка позволяет улучшить подвод смазочно-охлаждаемой жидкости (СОЖ) и вывод шлама из зоны резания. Этот метод позволяет получить:

Допуск на толщину D d (наилучшие показания для слитков диаметром 76 мм: 90%

Пластин - D d ± 10 мкм; 99% - D d ± 25 мкм).

Прогиб f: 90% пластин с f £ 25 мкм; 100% - с f £ 50 мкм.

Не параллельность Q: 80% пластин с Q £ 10 мкм; 97% с Q £ 20 мкм.

Шероховатость для зернистости 60 / 40:

Rz = (2, 0-3, 0) мкм; Rq = (0, 25-0, 50) мкм,

Глубина нарушенного слоя: на новом оборудовании – (15-20) мкм, на старом –

(40-60) мкм.

Величина стойкости G алмазных дисков связана с основными технологическими факторами соотношением

G = Km × Vnрез/ Sm

Km – коэффициент, характеризующий материал;

Vрез – скорость резания; S – скорость подачи;

m,n – постоянные величины.

Важным фактором обеспечения работоспособности кругов АКВР является жесткость полотна корпуса, которая влияет на точность и качество поверхности пластин, а также ширину пропила. Под жесткостью I понимают отношение нормальной нагрузки P, приложенной в точке внутреннего контура, к осевому перемещению F, под действием этой силы: I= P/F. Жесткость инструмента пропорциональна натяжению и толщине полотна. Реальные значения жесткости кругов АКВР лежат в пределах (3-5)×10 Н/м. Однако чрезмерное увеличение напряжения вызывает интенсивный износ круга и ухудшение точности отрезаемых пластин.

На практике натяжение кругов осуществляется различными конструктивными устройствами (гидравлическими, механическими и др.).

Натянутый алмазный круг не является идеально плоским инструментом и имеет ряд погрешностей геометрической формы: неплоскостность корпуса (прогиб до 30 мкм), осевое биение режущей кромки, эллипсообразную форму режущей кромки и др.

Эти погрешности становятся особенно заметными при увеличении габаритов полотна круга в связи с переходом на пластины большого диаметра и являются причиной возникновения не точностей и ухудшения качества отрезаемых пластин.

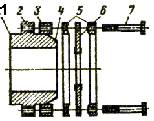

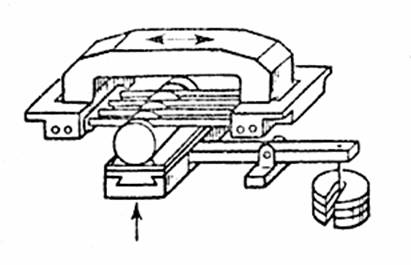

Инструмент крепят винтами на конце шпинделя вращающегося с частотой 3—5 тыс. об/мин, к барабану (рис. 5) с помощью колец, имеющих сферический выступ на одном и соответствующую впадину на другом, чем обеспечивается необходимый предварительный натяг диска. Окончательное натяжение диска обеспечивается при установке его на барабан 1. Стягивающими винтами 7 уменьшают зазор между буртиком 2 барабана 1 и зажимными кольцами 5. Режущий диск 6 при этом упирается в опорный выступ 4 барабана и растягивается в радиальном направлении.

Между зажимными кольцами и буртиком барабана устанавливают регулирующие прокладки 3, которые ограничивают перемещение колец 5 и предохраняют диск от разрыва из-за чрезмерного натяжения. Равномерного натяжения диска достигают последовательным постепенным затягиванием диаметрально расположенных винтов 7

Рис. 5.

Барабан для закрепления диска с внутренней алмазной режущей кромкой

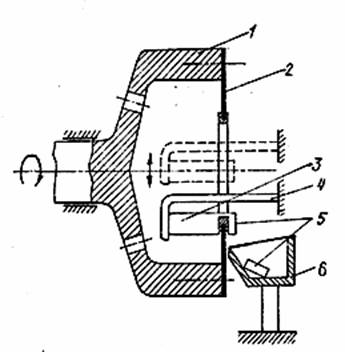

На некоторых моделях машин, например «Алмаз-бМ», натяг диска обеспечивается закачкой жидкости (например глицерина) в полость между зажимными кольцами (рис. 6).

Натяжение алмазных дисков увеличивает их стойкость. Недостаточное натяжение приводит к искажению формы отрезаемых пластин, их поломке, отклонению от плоскости ориентации пластин и т.д. Чрезмерное натяжение увеличивает износ диска.

Рис. 6. Барабан с натяжением режущего диска гидравлическим способом:

1— корпус

2— кольцо

3— обратный и спускной клапаны

4— съемное кольцо

5— режущий круг

6— уплотнительное кольцо

7— винт

8— зажимное кольцо

9— полость для деформации круга

Максимальная скорость вращения ограничена вибрацией алмазного диска, температурой зоны резания и снижением его службы.

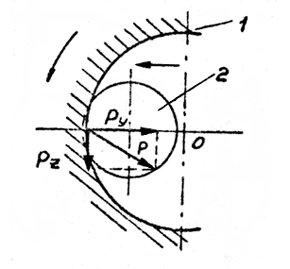

Режим резки выбирают в зависимости от вида полупроводникового материала, диаметра слитка, толщины отрезаемых пластин. Процесс резки характеризуется абразивным съемом материала связанным зерном и характеризуется прерывистым контактом между инструментом и изделием (вследствие погрешности геометрии инструмента), что приводит к ударному взаимодействию. Схема сил, действующих при резке, показана на рис.7. Отношение составляющих Pz/Py для кремния лежит в пределах 0,3-0,5.

Рис. 7

Силы, действующие при резке слитка

1- режущая кромка

2- слиток

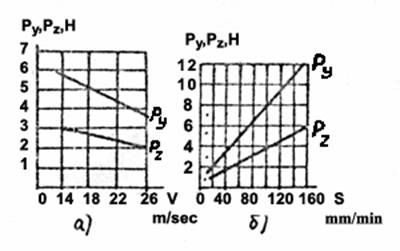

Зависимость сил Py и Pz при резке слитков кремния от

окружной скорости V круга и подачи S слитка показана на рис.8.

Рис 8

Зависимость сил Py и Pz от

а- окружной скорости круга V

б- подачи S

С увеличением скорости резания качество поверхности пластин улучшается и увеличивается точность обработки, что объясняется уменьшением силы резания и, следовательно, снижением местных деформаций круга и не параллельности плоскостей отрезаемых пластин. Однако при увеличении скорости резания выше 22 м/с, что соответствует 5000 об/мин шпинделя, возникают вибрации станка и температура в зоне резания, что ухудшает качество обработки.

С ростом подачи качество обработки снижается, так как при слишком большой подаче силы резания резко возрастают, в результате чего круг изгибается.

Рекомендуются следующие режимы резания: окружная скорость 17-22 м/с, подача не более 40-50 мм/мин при резке германия и арсенида галлия и 30-40 мм/мин при резке кремния.

СОЖ удаляет отходы полупроводникового материала из зоны резания и отводит тепло от инструмента и обрабатываемого материала. В качестве СОЖ используют воду с небольшими добавками поверхностно-активных веществ.

Наилучшим способом подачи СОЖ в зону резания является подача сверху вниз непосредственно на режущую кромку. Расход СОЖ – 2,5-4 л/мин.

При качественном натяжении алмазного круга и правильном подборе режимов резания пластина полупроводникового материала должна иметь поверхность без сколов, царапин и грубых рисок. Разброс по толщине для партии пластин, нарезанных из одного слитка, не должен превышать ±0,03 мм, не параллельность плоскостей ±0,02 мм, а сферичность (прогиб) – не более 0,015-0,020 мм.

Рис 9

Схема резки диска с внутренней режущей кромкой:

1- головка шпинделя

2- диск

3- слиток

4- державка

5- пластина

6- сборник

Резку диском с внутренней алмазной режущей кромкой осуществляют следующим образом (рис.9). Диск 2 закрепляют в шпинделе и растягивают в радиальномнаправлении для придания ему большей жесткости. Слиток 3, закрепленный в державке 4, разрезают алмазоносной кромкой вращающегося диска при перемещении слитка или диска в направлении, перпендикулярном оси барабана. Отрезанные пластины 5 попадают в сборник, заполненный водой, остаются на оправке в случае приклейки по способу (б) и (в) (см. рис.2) или удаляются вакуумным съемником.

В процессе резки выделяется большое количество тепла. Обычные скорости вращения диска 1600 – 2500 об/мин. Поэтому алмазный диск непрерывно охлаждают водой или специальной охлаждающей жидкостью.

Для резки слитков диаметром до 60 мм используют станок 2405Т, диаметром до 76 мм – станок “Алмаз-4”. Станки “Алмаз-6Н”, “Алмаз-11”. Позволяют разрезать слитки диаметром до 102 мм, а “Алмаз-12Н” – до 175 мм.

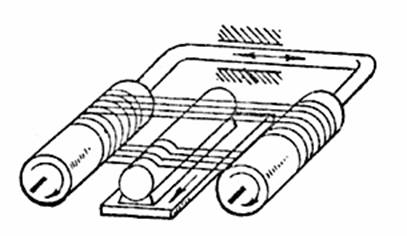

Все виды конструктивных компоновок выпускаемых в настоящее время станков для резки слитков полупроводниковых материалов можно разделить на три группы: с горизонтальным расположением шпинделя и суппортом, осуществляющим как дискретное перемещение слитка на толщину отрезаемой пластины, так и подачу резания (рис. 10, а); с вертикальным расположением шпинделя и суппортом, также осуществляющим и дискретное перемещение слитка на толщину отрезаемой пластины, и подачу резания (рис. 10,б) с горизонтальным расположением шпинделя, осуществляющим подачу резания за

счет качания его вокруг некоторой оси, и суппортом, осуществляющим только

дискретное перемещение слитка на толщину отрезаемой пластины (рис. 10, в).

Станки первого типа (рис. 10, а), к которым относятся модели 2405, «Алмаз-4», TS-21 и TS-23, появились в промышленности раньше других и являются наиболее распространенными. При такой компоновке горизонтально расположенный шпиндель вращается в подшипниках относительно малого диаметра, что позволяет сравнительно легко обеспечить необходимую частоту вращения, прецизионность и виброустойчивость узла. Недостатком такого типа компоновки станков является достаточно интенсивный износ направляющих суппорта и, как следствие этого, — потеря точности.

Рис. 10. Схемы конструктивных компоновок станков для резки слитков алмазными кругами с внутренней режущей кромкой:

1 — клиноременная передача

2 — вал шпинделя

3 — подшипники

4 — барабан

5 — алмазный диск с внутренней режущей кромкой

6 — слиток

7 — державка

8 — поворотный рычаг

9 — неподвижная ось

Примером станков второго типа компоновки (рис. 53, б) является модель ASM10A фирмы «Окамото» (Япония). Вертикальное расположение шпинделя позволяет увеличить длину разрезаемого слитка и производить автоматическое снятие пластин через полый шпиндель. Диаметр шпинделя выбирают таким, чтобы внутри него свободно проходил слиток. Но большой диаметр шпинделя требует применения прецизионных подшипников соответствующего диаметра, а это связано с увеличением линейной скорости, а следовательно, и с усиленным их износом. На станках типа ASM10A можно разрезать слитки диаметром до 95 мм и длиной до 350 мм. Они имеют частоту вращения до 5*103 об/мин и пределы продольных дискретных перемещений слитков в интервале 0,2— 2,5 мм. Для этих станков также характерным является износ направляющих суппорта, что приводит к сравнительно быстрой потере им точности. Станки, скомпонованные по третьему типу (рис. 53, в), являются лучшими по точности.

Они имеют подачу резания за счет качания узла шпинделя вместе с патроном и режущим диском вокруг оси на роликовых подшипниках. У суппорта остается только одно движение — перемещение слитка на толщину отрезаемой пластины. При этом точность и долговечность суппорта повышаются. К станкам этого типа относится «Алмаз-6М».

Станок «Алмаз-6М», предназначенный для резки слитка на пластины полупроводниковых материалов диаметром до 102 мм и длиной до 500 мм отрезными алмазными кругами с внутренней режущей кромкой, показан на рис. 11.

В отличие от станка «Алмаз-4», на «Алмаз-6М» можно обрабатывать слитки большего диаметра и длины. Отрезаемые на станке пластины имеют более высокую чистоту поверхности реза, большую точность по толщине и параллельности. Это дает возможность исключить промежуточную технологическую операцию – шлифовку пластин, а также увеличить выход пластин из того же объема исходного материала.

Рис. 11.

Станок для резки слитков "Алмаз-6М"

«Алмаз-6М» - высокоточный станок, принцип работы которого основан на разрезании слитка диском с внутренней алмазной режущей кромкой при обильном охлаждении места резания смазывающе-охлаждающей жидкостью, непрерывно циркулирующей и очищаемой в замкнутой системе.

Станок имеет два режима управления — ручной (наладочный) и программный.

Программное управление станком обеспечивает резку по одной пластине и резку пакетов. При поштучной резке съем пластин осуществляется автоматически с помощью присоски.

Резка слитков пилами.

В качестве режущего инструмента используются пилы в виде ленты (рис.12), проволоки (рис.13).

Рис 12

Схема резки алмазной бесконечной ленточной пилой

Рис 13

Схема резки проволокой

Проволочная пила представляет собой проволоку толщиной 0,08-0,15 мм. Резка может осуществляться набором проволочных пил, как показано на рис.13.

В процессе резки на слиток подается абразивная суспензия, которая и осуществляет резку. Более высокую производительность обеспечивает проволока, на которую гальваническим способом нанесен алмазосодержащий слой с размерами зерна (1-20) мкм. Однако сложность обеспечения однородных механических и геометрических характеристик на значительной длине такого инструмента препятствует его широкому применению.

Проволочная пила позволяет выполнять одновременно разрезку слитка на большое количество пластин, при этом за счет наименее возможной из всех существующих инструментов толщины отрезаемых пластин и ширина пропила достигается большая экономия обрабатываемых материалов. Но основное достоинство проволочной резки заключается в том, что этот метод позволяет получить обработанные детали с минимальными нарушениями структуры кристалла ввиду малых термодинамических напряжений, возникающих в зоне контакта инструмента с обрабатываемой деталью.

При обработке хрупких материалов усилие составляет всего 0,15-2,00 Н. Однако этому методу присущи и ограничения, которые не позволяют широко и эффективно использовать проволочный инструмент на операции резки крупных кристаллов кремния на пластины. К ним в первую очередь относится очень малая устойчивость проволоки, причем сопротивляемость проволоки во всех направлениях одинакова, что в значительной степени сказывается на макро профиле обрабатываемых поверхностей. Этот метод малопроизводителен, и стоимость его достаточно велика по сравнению с методом резки с внутренней режущей кромкой. Поэтому рассмотренный способ применяется лишь для резки пластин на кристаллы, т.е. при резке на небольшую глубину или в лабораторных условиях, где эффективность не играет большой роли.

Процесс резки алмазной ленточной пилой аналогичен процессам резки с помощью диска.

Эффективно используют этот инструмент при резке заготовок больших размеров, диаметр которых превышает 150 мм. На ленто резных станках можно выполнять резку кристаллов на мерные заготовки, пластины, делать пропилы пазов и т.д. Большими достоинствами, определяющими перспективность совершенствования и использования этого инструмента, являются возможность направленной обработки по определенным кристаллографическим направлениям, отсутствие ограничений в размерах обрабатываемых деталей, хорошие условия работы алмазного слоя (так как длина контакта инструмента с деталью в 10-20 раз меньше длины пилы), что положительно сказывается па стойкости режущей кромки, равномерное (без ударное) взаимодействие с обрабатываемым материалом и т.д.

К ленточным пилам предъявляются достаточно высокие требования. Материал корпусов пил должен иметь предел прочности на разрыве не менее 150 Мпа. Высокие физико-химические свойства материала должны сочетаться с достаточной точностью геометрических параметров лент. Так, желобчатость ленты не должна превышать 0,05% ширины, ребровая кривизна – не более 0,1 мм на 1 м длины пилы, а разнотолщность в одном поперечном сечении не должна превышать 5 мкм.

Для эффективности процесса разрезки большое значение имеет правильный выбор толщины и ширины ленты по отношению к размеру разрезаемого материала и параметрам процесса. Наиболее часто используются пилы с толщиной корпуса 0,1-0,3 мм и шириной 20-70 мм. Режущая кромка пилы может быть сплошной либо прерывистой сегментной. В ленточных пилах на гальванической (никель или никель-кобальт) связке находят применение как природные, так и синтетические алмазы, обладающие наиболее низкими электропроводными и магнитными свойствами.

Интервал зернистостей применяемых алмазов лежит в пределах от 60/40 до 125/100.

Для обработки особо прочных материалов алмазоносный слой может быть получен методом порошковой металлургии. С помощью точных ленточных пил можно выполнять разрезку заготовок диаметром до 300 мм с шириной пропила не более 0,4 мм.

Точность резки (не параллельность) составляет ±5 мкм, ±20 мкм, ±35 мкм соответственно для диаметров 100, 200, 300 мм, а шероховатость обработанных поверхностей Ra не превышает 1 мкм.

Многолезвийная резка позволяет одновременно разрезать слиток на небольшое количество пластин (до 250 шт. и более), рис.14.

Рис 14

Схема резки набором лезвий

Конструктивно алмазные лезвия практически не отличаются от ленточных пил. Они состоят из стальной ленты-корпуса конечной длины, на котором методом гальваностегии закреплен алмазоносный слой.

Обычно используют алмазные порошки марок А, АСВ, АСР зернистостью 50/40 или микро порошки АМ, АСМ зернистостью 60/40, 40/28.

Принципиальным отличием многолезвийной резки от резки бесконечной ленточной пилой (рис.12) является то, что инструмент совершает возвратно-поступательное колебательное движение. Это не позволяет выполнять процесс резки со скоростями, оптимальными для обработки полупроводников. Максимальная скорость, достигаемая многолезвийным инструментом, приблизительно 1 м/с. Переменное колебательное движение рамы с закрепленным инструментом является источником сильных колебательных процессов всего станка, особенно в случае резки слитков больших размеров при большом количестве лезвий. Ограничивает использование данного способа и то, что очень сложно однозначно задать напряжения во всех лезвиях.

Кроме того, практически невозможно достичь равномерно точной установки лезвий на заданную толщину отрезаемых пластин. К тому же преждевременная потеря работоспособности одного из лезвий ведет к снижению производительности и уменьшению выхода годных пластин. Качество резки может снижаться из-за ослабления натяжения отдельных лезвий. Стойкость лезвий при резке полупроводниковых материалов сравнительно небольшая – 40-60 ч.

Указанные недостатки ограничивают применение этого способа при обработке кремния, хотя при обработке оптического стекла, кварца, распиловка лезвиями может обеспечивать хорошие результаты.

59

2.2 Выращивание слитков

По совокупности физико-химических свойств кремний относят к разряду нелитейных материалов. Высокая реакционная способность кремния в расплавленном состоянии вынуждает вести процессы выращивания кристаллов кремния либо в вакууме, либо в атмосфере защитного инертного газа. Увеличение объема кремния в процессе кристаллизации требует специальных технологических приемов, исключающих возможность затвердевания свободной поверхности раньше кристаллизации слитка. Эти факторы учитываются при создании технологий выращивания кристаллов кремния.

Основными методами выращивания монокристаллов кремния являются метод Чохральского и метод бестигельной зонной плавки.

В начале 90-х годов более 85% от общего объема производства монокристаллического кремния для нужд микроэлектроники, силовой электроники и солнечной энергетики было выращено по методу Чохральского.

Метод Чохральского предусматривает выращивание монокристаллов из кварцевого тигля с расплавом кремния, в который опускается затравка определенного сечения и заданной ориентации. По мере нарастания кремния шток с затравкой постепенно поднимается вверх, вращая вокруг вертикальной оси. Тигель с расплавом вращают в противоположном направлении.

Современная установка для выращивания монокристаллов кремния по методу Чохральского представляет собой сложный инженерно-технический комплекс, состоящий из камеры для выращивания монокристалла в кварцевом тигле с механизмами, обеспечивающими вращение и перемещение верхнего и нижнего штоков, вакуумного агрегата, системы электропитания, блока очистки, подачи и регулирования инертного газа, блока водяного охлаждения и системы автоматического управления процессом.

Одним из недостатков получения монокристаллов кремния по методу Чохральского является загрязнение расплава растворяющимся кварцевым тиглем. При этом в расплав попадает кислород и ряд других примесей, имеющихся в кварцевом тигле. Для устранения этого явления был разработан метод бестигельной зонной плавки, особенностью которого является создание в стержне зоны расплава без применения контейнера. По этому методу затравка подводится снизу, а плавится конец исходного кремниевого стержня. Зону расплава создают в вертикально расположенном стержне. В этой зоне развивается давление, обусловленное массой расплава. Сам расплав удерживается силами поверхностного натяжения, обеспечивающими возможность создания зоны расплава высотой до 1,5 см при сСлиток кремнияохранении ее устойчивости. Эта величина не зависит от диаметра переплавляемого стержня.

После введения в расплав затравки и начала роста кристалла затравка постепенно опускается с растущим кристаллом вниз; в том же направлении движется и исходный стержень. Как и в первом методе также применяется взаимно противоположное осевое вращение затравки и плавящегося стержня. В качестве источника нагрева могут быть использованы - радиационный, электронно-лучевой, индукционный и другие методы. В промышленности наибольшее распространение получил высокочастотный (индукционный) метод нагрева, когда стержень кремния охватывается кольцевым индуктором, по которому пропускается электрический ток высокой частоты в диапазоне 1,7-5,3 Мгц. Бестигельный метод обычно используется для получения особо чистых кристаллов.

Концепция предлагает использование обоих методов. Метод бестигельной зонной плавки будет носить вспомогательный технологический характер, использующийся при получении особо чистых монокристаллов кремния, применяющихся в реакторах водородного восстановления трихлорсилана при производстве поликристаллического кремния.

Для производства солнечного монокремния будет использован метод Чохральского, но с принципиальными усовершенствованиями Принципиально новым моментом предлагаемой авторами технологии выращивания монокристаллов кремния является использование в процессе выращивания кристалла комбинированного магнитного поля - постоянного аксиального и переменного вращающегося, что позволяет выращивать кристаллы со структурой, близкой к совершенной. В свою очередь, использование комбинированного магнитного поля послужило основой еще одного "ноу-хау" предлагаемой технологии, ускоряющего процесс кристаллизации в десятки раз.

Использование этих и других усовершенствований позволило авторам технологии придать методу Чохральского законченный промышленный характер, что привело к созданию Центральным конструкторским бюро машиностроения "ДОНЕЦ" (г.Луганск, Украина) технологического комплекса для выращивания монокристаллов кремния диаметром 300 мм и длиной 2100 мм (с возможностью увеличения диаметра выращиваемого слитка до 400 мм) методом Чохральского в магнитном поле -"ПЕГАС-300". Загрузка тигля в "ПЕГАС-300" планируется равной 320-600 килограмм.

Помимо выращивания монокристаллов кремния Концепция предусматривает получение мультикристаллических слитков кремния. Такие слитки со столбчатой структурой, массой более 100 кг широко используют для изготовления кремниевых пластин, применяемых в солнечной энергетике. Производство мультикремния является в настоящее время наиболее дешевым методом получения сверхчистого кристаллического кремния.

Производство крупных слитков мультикремния массой 120-200 кг осуществляется методом приготовления расплава в квадратных кварцевых тиглях больших размеров с последующей направленной кристаллизацией слитков снизу вверх за счет охлаждения днища гелием. Такое производство обеспечивает получение заданной текстуры слитков, необходимую крупность зерен, а также эвакуацию растворенных в расплаве газов в верхнюю прибыльную часть. Полученные слитки режутся на более мелкие, которые с помощью проволочной резки режутся на пластины для солнечных элементов. По имеющимся данным более 1/3 всех солнечных батарей в последние годы изготавливаются на основе мультикристаллического кремния.

Технологический процесс производства мульти и монокристаллических слитков, помимо процесса выращивания слитков, предусматривает стадию как подготовки сырья и затравочных кристаллов. Стадия подготовки сырья предусматривает колку поликристаллических стержней на куски от 20 до200 мм и специальные приемы удаления окисной пленки и других загрязнений методом химической обработки и отмывки, сортировку и подготовку мерных загрузок. Используемая в проекте технология выращивания моно и мультикремния предполагает очистку поверхности выращенных кристаллов и доводку полученных слитков до товарной продукции, а также переработку отходов (скрапа) моно и мультикремния. Авторы проекта разработали специальные химико-технологические приемы очистки кристаллов и скрапа от различных посторонних примесей и включений и гидрохимических приемов отмыва с последующей санитарной обработкой промывных вод. Предлагаемые к использованию технологические приемы полностью соответствуют принципам безотходности и разделения среды человеческого обитания и технологических процессов. Технология реализует целый ряд мероприятий, позволяющих осуществить 100% утилизацию отходов производства. Так например, тепло, сопровождающее процесс выращивания кристаллов используется для отопления производственных помещений.

Перед началом каждой плавки проводится чистка печи, подготовка теплового блока, загрузка исходного сырья в тигель, крепление затравки в держателе, перемещение кристалла. Осуществляется проверка работоспособности всех систем обеспечения работы печи. Печь закрывается, откачивается воздух, подается аргон и включается нагреватель в режиме прогрева исходного сырья. Затем нагреватель переводится в режим плавления. Осуществляются этапы затравливания, выращивания «тонкой шейки», формирования конусной части слитка с выходом на заданный размер и выращивание монокристалла с обратным конусом в конце слитка. Процесс выращивания заканчивается отрывом кристалла от расплава, его охлаждением, вскрытием печи и ее разгрузкой.

Технология предусматривает тщательную проверку выращенного кристалла на соответствие стандартам качества. При этой процедуре ищутся части слитка, удовлетворяющие стандартам. Процедура включает в себя химическое травление кристалла, разметку кристалла, обрезку верхней и нижней части кристалла, отрезку контрольных пластин и выполнение других операций по подготовке слитка для оформления сертификата качества. Реализация всех этих операций требует специального оборудования.

2.3 Нанесение фоторезиста

Проявитель фоторезиста. Существует много различных растворов для проявления фоторезиста.

Советуют проявлять с помощью раствора «жидкое стекло». Его химический состав: Na2SiO3*5H2O. Это вещество обладает огромным числом достоинств. Наиболее важным является то, что в нем очень трудно передержать ПП — вы можете оставить ПП на не фиксированное точно время. Раствор почти не изменяет своих свойств при перепадах температуры (нет риска распада при увеличении температуры), также имеет очень большой срок хранения — его концентрация остается постоянной не менее пары лет. Отсутствие проблемы передержки в растворе позволит увеличить его концентрацию для уменьшения времени проявления ПП. Рекомендуют смешивать 1 часть концентрата с 180 частями воды (чуть более 1,7 г силиката в 200 мл воды), но возможно сделать более концентрированную смесь, чтобы изображение проявлялось примерно за 5 секунд без риска разрушения поверхности при передержке. При невозможности приобретения силиката натрия используйте углекислый натрий (Na2СO3) или углекислый калий (K2СO3).

Также рекомендуют бытовое средство для прочистки сантехники — «Крот».

Не пробовал ни первое, ни второе, поэтому расскажу, чем проявляю без каких-либо проблем уже несколько лет. Я использую водный раствор каустической соды. На 1 литр холодной воды — 7 граммов каустической соды. Если нет NaOH, применяю раствор KOH, вдвое увеличив концентрацию щелочи в растворе. Время проявления — 30-60 секунд при правильной экспозиции. Если по истечении 2 минут рисунок не проявляется (или проявляется слабо), и начинает смываться фоторезист с заготовки — значит, неправильно выбрано время экспозиции: нужно увеличивать. Если, наоборот, быстро проявляется, но смываются и засвеченные участки, и незасвеченные — либо слишком велика концентрация раствора, либо низкое качество фотошаблона (ультрафиолет свободно проходит сквозь «черное»): нужно увеличивать плотность печати шаблона.

Растворы травления меди

Лишнюю медь с печатных плат стравливают с помощью разных травителей. Среди людей, занимающихся этим дома, зачастую распространены персульфат аммония, перекись водорода + соляная кислота, раствор медного купороса + поваренная соль.

Я всегда травлю хлорным железом в стеклянной посуде. При работе с раствором нужно быть осторожным и внимательным: при попадании на одежду и предметы остаются ржавые пятна, которые с трудом удаляются слабым раствором лимонной (сок лимона) или щавелевой кислоты.

Концентрированный раствор хлорного железа подогреваем до 50-60°C, в него погружаем заготовку, стеклянной палочкой с ватным тампоном на конце аккуратно и без усилия водим по участкам, где хуже стравливается медь, — этим достигается более ровное травление по всей площади ПП. Если не выравнивать принудительно скорость, увеличивается требуемая продолжительность травления, а это со временем приводит к тому, что на участках, где медь уже стравилась, начинается подтравливание дорожек. В итоге имеем совсем не то, что хотели получить. Очень желательно обеспечить непрерывное перемешивание травильного раствора.

Химия для смывки фоторезиста

Чем проще всего смыть уже ненужный фоторезист после травления? После многократных проб и ошибок я остановился на обыкновенном ацетоне. Когда его нет — смываю любым растворителем для нитрокрасок.

Итак, делаем печатную плату

С чего начинается высококачественная печатная плата? Правильно:

Создание высококачественного фотошаблона

Для его изготовления можно воспользоваться практически любым современным лазерным или струйным принтером. Учитывая, что мы используем в рамках данной статьи позитивный фоторезист, — там, где на ПП должна остаться медь, принтер должен рисовать черным. Где не должно быть меди — принтер ничего не должен рисовать. Очень важный момент при печати фотошаблона: требуется установить максимальный полив красителя (в настройках драйвера принтера). Чем более черными будут закрашенные участки, тем больше шансов получить великолепный результат. Цвет не нужен, достаточно черного картриджа. Из той программы (рассматривать программы не будем: каждый волен выбирать сам — от PCAD до Paintbrush), в которой рисовался фотошаблон, печатаем на обычном листе бумаги. Чем выше разрешение при печати и чем качественнее бумага, тем выше будет качество фотошаблона. Рекомендую не ниже 600 dpi, бумага не должна быть сильно плотной. При печати учитываем, что той стороной листа, на которую наносится краска, шаблон будет класться на заготовку ПП. Если сделать иначе, края у проводников ПП будут размытыми, нечеткими.

Даем просохнуть краске, если это был струйный принтер. Далее пропитываем бумагу TRANSPARENT 21, даем просохнуть и… фотошаблон готов.

Вместо бумаги и просветителя можно и даже очень желательно использовать прозрачную пленку для лазерных (при печати на лазерном принтере) или струйных (для струйной печати) принтеров. Учтите, что у этих пленок стороны неравнозначны: только одна рабочая. Если будете использовать лазерную печать, крайне рекомендую сделать «сухой» прогон листа пленки перед печатью — просто прогоните лист через принтер, имитируя печать, но ничего не печатая. Зачем это нужно? При печати фьюзер (печка) прогреет лист, что неизбежно приведет к его деформации. Как следствие — ошибка в геометрии ПП на выходе. При изготовлении двусторонних ПП это чревато несовпадением слоев со всеми вытекающими… А с помощью «сухого» прогона мы прогреем лист, он деформируется и будет готов к печати шаблона. При печати лист во второй раз пройдет сквозь печку, но деформация при этом будет куда менее значительной — проверено неоднократно.

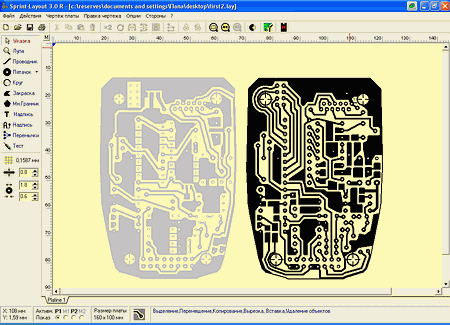

Если ПП несложная, можно нарисовать ее вручную в очень удобной программе с русифицированным интерфейсом — Sprint Layout 3.0R (~650 КБ).

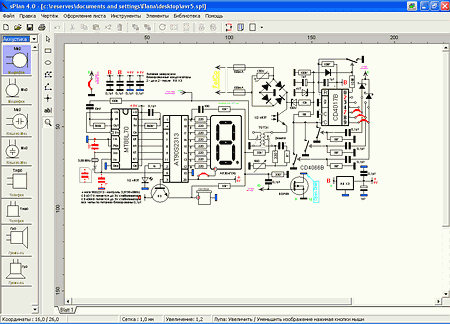

На подготовительном этапе рисовать не слишком громоздкие электрические схемы очень удобно в также русифицированной программе sPlan 4.0

65

Так выглядят готовые фотошаблоны, распечатанные на принтере Epson Stylus Color 740:

Печатаем только черным, с максимальным поливом красителя. Материал — прозрачная пленка для струйных принтеров.

Подготовка поверхности ПП к нанесению фоторезиста

Для производства ПП используются листовые материалы с нанесенной медной фольгой. Самые распространенные варианты — с толщиной меди 18 и 35 мкм. Чаще всего для производства ПП в домашних условиях используются листовые текстолит (прессованная с клеем ткань в несколько слоев), стеклотекстолит (то же самое, но в качестве клея используются эпоксидные компаунды) и гетинакс (прессованная бумага с клеем). Реже — ситтал и поликор (высокочастотная керамика — в домашних условиях применяется крайне редко), фторопласт (органический пластик). Последний также применяется для изготовления высокочастотных устройств и, имея очень хорошие электротехнические характеристики, может использоваться везде и всюду, но его применение ограничивает высокая цена.

Прежде всего, необходимо убедиться в том, что заготовка не имеет глубоких царапин, задиров и тронутых коррозией участков. Далее желательно до зеркала отполировать медь. Полируем не особо усердствуя, иначе сотрем и без того тонкий слой меди (35 мкм) или, во всяком случае, добьемся разной толщины меди на поверхности заготовки. А это, в свою очередь, приведет к разной скорости вытравливания: быстрее стравится там, где тоньше. Да и более тонкий проводник на плате — не всегда хорошо. Особенно, если он длинный и по нему будет течь приличный ток. Если медь на заготовке качественная, без грехов, то достаточно обезжирить поверхность.

Нанесение фоторезиста на поверхность заготовки

Располагаем плату на горизонтальной или слегка наклоненной поверхности и наносим состав из аэрозольной упаковки с расстояния примерно 20 см. Помним, что важнейший враг при этом — пыль. Каждая частица пыли на поверхности заготовки — источник проблем. Чтобы создать однородное покрытие, распыляем аэрозоль непрерывными зигзагообразными движениями, начиная из верхнего левого угла. Не применяйте аэрозоль в избыточных количествах, так как это вызывает нежелательные подтеки и приводит к образованию неоднородного по толщине покрытия, требующего более длительного времени экспозиции. Летом при высокой температуре окружающей среды может потребоваться повторная обработка, либо необходимо распылять аэрозоль с меньшего расстояния — для уменьшения потерь от испарения. При распылении не наклоняйте баллон сильно — это приводит к повышенному расходу газа-пропеллента и как следствие — аэрозольный баллон прекращает работу, хотя в нем остается еще фоторезист. Если вы получаете неудовлетворительные результаты при аэрозольном нанесении фоторезиста, используйте центрифужное покрытие. В этом случае фоторезист наносится на плату, закрепленную на вращающемся столе с приводом 300-1000 оборотов в минуту. После окончания нанесения покрытия плата не должна подвергаться воздействию сильного света.

По цвету покрытия можно приблизительно определить толщину нанесенного слоя:

светло-серый синий — 1-3 микрона;

темно-серый синий — 3-6 микрон;

синий — 6-8 микрон;

темно-синий — более 8 микрон.

На меди цвет покрытия может иметь зеленоватый оттенок.

Чем тоньше покрытие на заготовке, тем лучше результат.

Я всегда наношу фоторезист на центрифуге. В моей центрифуге скорость вращения 500-600 об/мин. Крепление должно быть простым, зажим производится только по торцам заготовки. Закрепляем заготовку, запускаем центрифугу, брызгаем на центр заготовки и наблюдаем, как фоторезист тончайшим слоем растекается по поверхности. Центробежными силами излишки фоторезиста будут сброшены с будущей ПП, поэтому очень рекомендую предусмотреть защитную стенку, чтобы не превратить рабочее место в свинарник. Я использую обыкновенную кастрюлю, в днище которой по центру сделано отверстие. Через это отверстие проходит ось электродвигателя, на которой установлена площадка крепления в виде креста из двух алюминиевых реек, по которым «бегают» уши зажима заготовок. Уши сделаны из алюминиевых уголков, зажимаемых на рейке гайкой типа «барашек». Почему алюминий? Маленькая удельная масса и, как следствие, меньше биения при отклонении центра массы вращения от центра вращения оси центрифуги. Чем точнее отцентрировать заготовку, тем меньше будут биения за счет эксцентриситета массы и тем меньше усилий потребуется для жесткого крепления центрифуги к основанию.

Фоторезист нанесен. Даем ему просохнуть в течение 15-20 минут, переворачиваем заготовку, наносим слой на вторую сторону. Даем еще 15-20 минут на сушку. Не забываем о том, что попадание прямого солнечного света и пальцев на рабочие стороны заготовки недопустимы.

Дубление фоторезиста на поверхности заготовки

Помещаем заготовку в духовку, плавно доводим температуру до 60-70°C. При этой температуре выдерживаем 20-40 минут. Важно, чтобы поверхностей заготовки ничто не касалось — допустимы только касания торцов.

Выравнивание верхнего и нижнего фотошаблонов на поверхностях заготовки

На каждом из фотошаблонов (верхний и нижний) должны быть метки, по которым на заготовке нужно сделать 2 отверстия — для совмещения слоев. Чем дальше друг от друга метки, тем выше точность совмещения. Обычно я их ставлю по диагонали шаблонов.

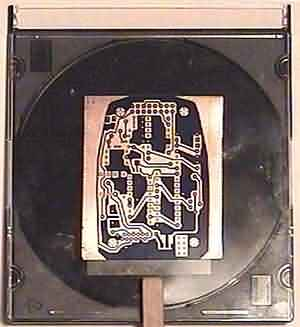

По этим меткам на заготовке с помощью сверлильного станка строго под 90° сверлим два отверстия (чем тоньше отверстия, тем точнее совмещение — я использую сверло 0,3 мм) и совмещаем по ним шаблоны, не забывая о том, что шаблон должен прикладываться к фоторезисту той стороной, на которую была произведена печать. Прижимаем шаблоны к заготовке тонкими стеклами. Стекла предпочтительнее всего использовать кварцевые — они лучше пропускают ультрафиолет. Еще лучшие результаты дает оргстекло (плексиглас), но оно имеет неприятное свойство царапаться, что неизбежно скажется на качестве ПП. При небольших размерах ПП можно использовать прозрачную крышку от упаковки компакт-диска. За неимением таких стекол можно использовать и обычное оконное, увеличив время экспозиции. Важно, чтобы стекло было ровным, обеспечивая ровное прилегание фотошаблонов к заготовке, иначе невозможно будет получить качественные края дорожек на готовой ПП.

Заготовка с фотошаблоном под оргстеклом. Используем коробку из-под компакт-диска.

Экспозиция (засветка)

Время, требуемое для экспонирования, зависит от толщины слоя фоторезиста и интенсивности источника света. Лак-фоторезист POSITIV 20 чувствителен к ультрафиолетовым лучам, максимум чувствительности приходится на участок с длиной волны 360-410 нм.

Лучше всего экспонировать под лампами, диапазон излучения которых находится в ультрафиолетовой области спектра, но если такой лампы у вас нет — можно использовать и обычные мощные лампы накаливания, увеличив время экспозиции. Не начинайте засветку до момента стабилизации освещения от источника — необходимо, чтобы лампа прогрелась в течение 2-3 минут. Время экспозиции зависит от толщины покрытия и обычно составляет 60-120 секунд при расположении источника света на расстоянии 25-30 см. Используемые пластины стекла могут поглощать до 65% ультрафиолета, поэтому в таких случаях необходимо увеличивать время экспозиции. Лучшие результаты достигаются при использовании прозрачных плексигласовых пластин. При применении фоторезиста с длительным сроком хранения время экспонирования может потребоваться увеличить вдвое — помните: фоторезисты подвержены старению!

Примеры использования различных источников света:

Источник света Время Расстояние Примечание

ртутная лампа Philips HPR125 3 мин. 30 см покрытие из кварцевого стекла толщиной 5 мм

ртутная лампа 1000W 1,5 мин. 50 см покрытие из кварцевого стекла толщиной 5 мм

ртутная лампа 500W 2,5 мин. 50 см покрытие из кварцевого стекла толщиной 5 мм

кварцевая лампа 300W 3-4 мин. 30 см покрытие из кварцевого стекла толщиной 5 мм

солнечный свет 5-10 мин. лето, в полдень, безоблачно покрытие из кварцевого стекла толщиной 5 мм

лампы Osram-Vitalux 300W 4-8 мин. 40 см покрытие из кварцевого стекла толщиной 8 мм

Лампы УФ-излучения

Каждую сторону экспонируем по очереди, после экспозиции даем выстояться заготовке 20-30 минут в затемненном месте.

Проявление экспонированной заготовки

Проявляем в растворе NaOH (каустическая сода) — подробнее смотрите в начале статьи — при температуре раствора 20-25°C. Если до 2 минут проявления нет — мало время экспозиции. Если проявляется хорошо, но смываются и полезные участки — вы перемудрили с раствором (слишком велика концентрация) или слишком велико время экспозиции при данном источнике излучения или фотошаблон низкого качества — недостаточно насыщенный печатаемый черный цвет позволяет ультрафиолету засвечивать заготовку.

При проявлении я всегда очень бережно, без усилий «катаю» ватным тампоном на стеклянной палочке по тем местам, где должен смыться засвеченный фоторезист, — это ускоряет процесс.

Промывка заготовки от щелочи и остатков отслоившегося засвеченного фоторезиста

Я делаю это под водопроводным краном — обычной водопроводной водой.

Повторное дубление фоторезиста

Помещаем заготовку в духовку, плавно поднимаем температуру и при температуре 60-100°C выдерживаем 60-120 минут — рисунок становится прочным и твердым.

Проверка качества проявления

Кратковременно (на 5-15 секунд) погружаем заготовку в подогретый до температуры 50-60°C раствор хлорного железа. Быстро промываем проточной водой. В местах, где фоторезиста нет, начинается интенсивное травление меди. Если где-то случайно остался фоторезист, аккуратно механически удаляем его. Удобно это делать обычным или офтальмологическим скальпелем, вооружившись оптикой (очки для пайки, лупа часовщика, лупа на штативе, микроскоп).

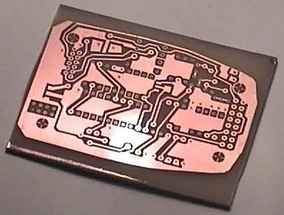

Травление

Травим в концентрированном растворе хлорного железа с температурой 50-60°C. Желательно обеспечить непрерывную циркуляцию травильного раствора. Плохо стравливающиеся места аккуратно «массируем» ватным тампоном на стеклянной палочке. Если хлорное железо свежеприготовленное, время травления обычно не превышает 5-6 минут. Промываем заготовку проточной водой.

71

Плата вытравлена

Как готовить концентрированный раствор хлорного железа? Растворяем в слегка (до 40°C) подогретой воде FeCl3 до тех пор, пока не перестанет растворяться. Фильтруем раствор. Хранить нужно в затемненном прохладном месте в герметичной неметаллической упаковке — в стеклянных бутылках, например.

Удаление уже ненужного фоторезиста

Смываем фоторезист с дорожек ацетоном или растворителем для нитрокрасок и нитроэмалей.

Сверление отверстий

Диаметр точки будущего отверстия на фотошаблоне желательно подбирать таким, чтобы впоследствии было удобно сверлить. Например, при требуемом диаметре отверстия 0,6-0,8 мм диаметр точки на фотошаблоне должен быть около 0,4-0,5 мм — в таком случае сверло будет хорошо центроваться.

Желательно использовать сверла, покрытые карбидом вольфрама: сверла из быстрорежущих сталей очень быстро изнашиваются, хотя сталь можно применять для сверления одиночных отверстий большого диаметра (больше 2 мм), так как сверла с напылением карбида вольфрама такого диаметра слишком дорогие. При сверлении отверстий диаметром менее 1 мм лучше использовать вертикальный станок, иначе ваши сверла будут быстро ломаться.

Если сверлить ручной дрелью — неизбежны перекосы, ведущие к неточной стыковке отверстий между слоями. Движение сверху вниз на вертикальном сверлильном станке самое оптимальное с точки зрения нагрузки на инструмент. Карбидные сверла изготавливают с жестким (т.е. сверло точно соответствует диаметру отверстия) или с толстым (иногда называют «турбо-») хвостовиком, имеющим стандартный размер (обычно, 3,5 мм). При сверлении сверлами с карбидным напылением важно жестко закрепить ПП, так как такое сверло при движении вверх может приподнять ПП, перекосить перпендикулярность и вырвать фрагмент платы.

Сверла маленьких диаметров обычно вставляются либо в цанговый патрон (различных размеров), либо в трехкулачковый патрон. Для точной фиксации закрепление в трехкулачковом патроне — не самый лучший вариант, и маленький размер сверла (меньше 1 мм) быстро делает желобки в зажимах, теряя хорошую фиксацию. Поэтому для сверл диаметром меньше 1 мм лучше использовать цанговый патрон. На всякий случай приобретите дополнительный набор, содержащий запасные цанги для каждого размера. Некоторые недорогие сверла производят с пластиковыми цангами — выбросите их и купите металлические.

Для получения приемлемой точности необходимо правильно организовать рабочее место, то есть, во-первых, обеспечить хорошее освещение платы при сверлении. Для этого можно использовать галогенную лампу, прикрепив ее на штативе для возможности выбирать позицию (освещать правую сторону). Во-вторых, поднять рабочую поверхность примерно на 15 см выше столешницы для лучшего визуального контроля над процессом. Неплохо было бы удалять пыль и стружку в процессе сверления (можно использовать обычный пылесос), но это не обязательно. Надо отметить, что пыль от стекловолокон, образующаяся при сверлении, очень колкая и при попадании на кожу вызывает ее раздражение. И, наконец, при работе очень удобно пользоваться ножным включателем сверлильного станка.

Типичные размеры отверстий:

переходные отверстия — 0,8 мм и менее;

интегральные схемы, резисторы и т.д. — 0,7-0,8 мм;

большие диоды (1N4001) — 1,0 мм;

контактные колодки, триммеры — до 1,5 мм.

Старайтесь избегать отверстий диаметром менее 0,7 мм. Всегда держите не менее двух запасных сверл 0,8 мм и менее, так как они всегда ломаются именно в тот момент, когда вам срочно надо сделать заказ. Сверла 1 мм и больше намного надежнее, хотя и для них неплохо бы иметь запасные. Когда вам надо изготовить две одинаковые платы, то для экономии времени их можно сверлить одновременно.

При этом необходимо очень аккуратно сверлить отверстия в центре контактной площадки около каждого угла ПП, а для больших плат — отверстия, расположенные близко от центра. Положите платы друг на друга и, используя центрующие отверстия 0,3 мм в двух противоположных углах и штифты в качестве колышков, закрепите платы относительно друг друга.

При необходимости можно зенковать отверстия сверлами большего диаметра.

Лужение меди на ПП

Если нужно облудить дорожки на ПП, можно воспользоваться паяльником, мягким низкоплавким припоем, спиртоканифольным флюсом и оплеткой коаксиального кабеля. При больших объемах лудят в ванных, наполненных низкотемпературными припоями с добавлением флюсов.

Наиболее популярным и простым расплавом для лужения является легкоплавкий сплав «Розе» (олово — 25%, свинец — 25%, висмут — 50%), температура плавления которого 93-96°C. Плату при помощи щипцов помещают под уровень жидкого расплава на 5-10 секунд и, вынув, проверяют, вся ли медная поверхность покрыта равномерно. При необходимости операцию повторяют. Сразу же после вынимания платы из расплава его остатки удаляют либо с помощью резинового ракеля, либо резким встряхиванием в направлении, перпендикулярном плоскости платы, удерживая ту в зажиме. Другим способом удаления остатков сплава «Розе» является нагрев платы в термошкафу и встряхивание. Операция может проводиться повторно для достижения монотолщинного покрытия. Чтобы предотвратить окисление горячего расплава, в емкость для лужения добавляют глицерин, так чтобы его уровень покрывал расплав на 10 мм. После окончания процесса плата отмывается от глицерина в проточной воде. Внимание! Данные операции предполагают работу с установками и материалами, находящимися под действием высокой температуры, поэтому для предотвращения ожога необходимо пользоваться защитными перчатками, очками и фартуками.

Операция лужения сплавом олово-свинец протекает аналогично, но более высокая температура расплава ограничивает область применения данного способа в условиях кустарного производства.

Хочу поделиться еще одним способом лужения при помощи сплава «Розе», также проверенным на практике. Обыкновенная водопроводная вода наливается в консервную банку или небольшую мисочку, добавляется немного лимонной кислоты или уксуса, ставится на плиту. В кипящую воду помещается плата, высыпается несколько застывших капель сплава «Розе», которые тут же плавятся в кипящей воде, и ваткой, намотанной на длинный пинцет или палочку (чтобы не обжечься паром), аккуратно размазываются по дорожкам. По завершении процесса вода сливается, а застывшие остатки сплава складываются в какую-либо емкость до следующего использования.

Не забудьте после лужения очистить плату от флюса и тщательно обезжирить.

Если у вас большое производство — можно использовать химическое лужение.

Нанесение защитной маски

Операции с нанесением защитной маски в точности повторяют все, что было написано выше: наносим фоторезист, сушим, дубим, центруем фотошаблоны масок, экспонируем, проявляем, промываем и еще раз дубим. Само собой, пропускаем шаги с проверкой качества проявления, травлением, удалением фоторезиста, лужением и сверлением. В самом конце дубим маску в течение 2 часов при температуре около 90-100°C — она станет прочной и твердой, как стекло. Образованная маска защищает поверхность ПП от внешнего воздействия и предохраняет от теоретически возможных замыканий при эксплуатации. Также она играет не последнюю роль при автоматической пайке — не дает «сесть» припою на соседние участки, замыкая их.

Все, двусторонняя печатная плата с маской готова

Мне приходилось таким образом делать ПП с шириной дорожек и шагом между ними до 0,05 мм (!). Но это уже ювелирная работа. А без особых усилий можно делать ПП с шириной дорожки и шагом между ними 0,15-0,2 мм.

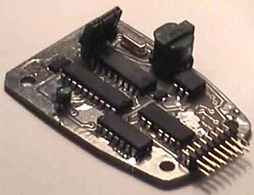

На плату, показанную на фотографиях, я маску не наносил — не было такой необходимости.

Печатная плата в процессе монтажа на нее компонентов

75

Самодельные фоторезисты

Фоторезист на основе желатина и бихромата калия:

Первый раствор: 15 г желатина залить 60 мл кипяченой воды и оставить для набухания на 2-3 часа. После набухания желатина поставить емкость на водяную баню при температуре 30-40°C до полного растворения желатина.

Второй раствор: в 40 мл кипяченой воды растворить 5 г двухромовокислого калия (хромпик, порошок ярко-оранжевого цвета). Растворять при слабом рассеянном освещении.

В первый раствор при интенсивном перемешивании влить второй. В полученную смесь пипеткой добавить несколько капель нашатырного спирта до получения соломенного цвета. Фотоэмульсия наносится на подготовленную плату при очень слабом освещении. Плата сушится до «отлипа» при комнатной тем

Date: 2015-11-14; view: 3718; Нарушение авторских прав