Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Вазоук Природный газ для горения

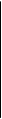

Рис. 67. Принципиальная схема процесса "Мидрекс*:

/ — воздуходувка; 2 — теплообменник; 3 — смеситель газов; 4 — конверсионная установка; 5 — компрессор; 6 — скруббер для колошникового газа; 7 — шахтная печь; 8 — скруббер; 9 — вибрационный грохот; 10 — брикетный пресс

Конверсия от латинского conversio — изменение, превращение.

750 °С. Кроме этого, в нижнюю часть печи подают охлажденный оборотный газ. Охлажденные окатыши содержат ~ 95 % Fe и ~ 1 % С. Содержание углерода в губке при необходимости может быть повышено.

750 °С. Кроме этого, в нижнюю часть печи подают охлажденный оборотный газ. Охлажденные окатыши содержат ~ 95 % Fe и ~ 1 % С. Содержание углерода в губке при необходимости может быть повышено.

Металлизованные охлажденные окатыши непрерывно выгружаются в бункер емкостью 5 тыс. т, где хранятся в инертной атмосфере перед плавкой в дуговых печах. Расход природного газа на процесс составляет около 350 м3 на 1т губчатого железа. Этот процесс осуществлен у нас на Оскольском электрометаллургическом комбинате.

Кроме этого, укажем на процесс восстановления в периодически действующих ретортах, известный как HyL (ХиЛ). Основная особенность процесса — применение паровой конверсии природного газа, осуществляемой в аппаратах, в которых расположена кирпичная насадка с добавкой никеля в качестве катализатора. Конверсия протекает по реакции СН4 + Н20 = СО + ЗН2.

Газ перед конверсией подвергается десульфурации. Получаемый конвертированный газ содержит около 14 % СО, 58 % Н2, 21 % Н20 и 4—5 % С02. Горячий газ проходит через котел-утилизатор и освобождается от паров воды. Сухой конвертированный газ содержит около 73 % Н2, 15—16 % СО и 6—7% С02. Он подогревается до температуры 980—1240 °С в трубчатых рекуператорах, отапливаемых газом, выходящим из агрегатов восстановления. В этих агрегатах окатыши или руда нагреваются в результате использования физического тепла восстановительного газа, и при температуре 870— 1050 °С происходит восстановление железа водородом и оксидом углерода. На первых установках в качестве агрегатов восстановления применялись реторты. На установке таких реторт четыре.

Устройство реторты показано на рис. 68. Емкость каждой реторты 100—150 г. Реторты переставляются с одной позиции на другую, что обусловливает циклический характер процесса, складывающегося из последовательных операций загрузки, нагрева и восстановления железорудной шихты, охлаждения и выгрузки губчатого железа. Реторты загружают и подают в них газ сверху. Для выгрузки готовой губки служат резец и специальные разгрузочные скребки. Губчатое железо поступает на желоб и далее на хборный конвейер, транспортирующий губку в сталеплавильный цех. На каждой установке

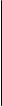

Рис. 68. Реторта для металлизации по способу ХиЛ:

Рис. 68. Реторта для металлизации по способу ХиЛ:

| Подача газа |

| Губчатое 'ме/геза |

1 — гидравлический цилиндр; 2 — тележка; 3 — привод; 4 — кожух; 5 — крышка; 6 — загрузочная горловина; 7 — площадка для обслуживания; 8 — резец с рычагами для удаления губки; 9 — футеровка; 10 — механизм управления откидным днищем; 11 — откидное днище; 12 — разгрузочный желоб

в газовом цикле участвуют четыре реторты, в каждой из которых протекают различные процессы. В одной реторте происходит предварительный подогрев шихты и восстановление ее газом, выходящим из других реторт и прошедшим освобождение от НгО, и подогрев. В двух ретортах происходит довосстановление железа шихты подогретым газом, получаемым в конверсионной установке. В четвертой происходит науглероживание.

| Губчатое железом швейгр |

Степень восстановления железа в gj ffi* '. готовом продукте составляет 75— ' 92%. На 1т продукта (губчатого железа) затрачивают 600 м3 природного газа и около ЗбМДж электроэнергии. Другие способы получения губчатого железа широкого распространения не получили. Заслуживают лишь особого внимания технологии, обеспечивающие бескоксовую организацию переработки комплексных руд, содержащих помимо железа такие ценные компоненты, как?ванадий, титан, никель и др. Так, например, Институт металлургии Уральского отделения РАН разработал процесс углетермического восстановления рудоугольных окатышей при высоких температурах на колосниковых установках с использованием любых некоксующихся углей в качестве твердого восстановителя.

Технологическая схема выглядит следующим образом: 1) окомкование железорудного материала с твердым топливом с получением рудоугольных окатышей; 2) обжиг окатышей на установках колосникового типа с получением высокометалли-зированного сырья; 3) использование металлизированных

окатышей в качестве легирующей присадки при получении стали в электропечах.

окатышей в качестве легирующей присадки при получении стали в электропечах.

§ 3. ПРОЦЕССЫ ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ (ПЖВ)

В течение последних 10 лет особое внимание уделяется поискам оптимальных инженерных решений организации восстановления железа из руд в жидкой фазе. В ряде промышленно развитых стран действуют государственные программы исследовательских работ для решения этой проблемы. Такие программы составлены Департаментом энергетики США (ДОЕ) и Американским институтом чугуна и стали (AISI), в Япбнии ведутся работы по программе "Прямой процесс плавления-восстановления железной руды (DIOS)".

В первой программе разрабатывается следующая концепция процесса:

1) процесс основывается на плавке в ванне железорудных окатышей и мелкой железной руды вместе с углем, с подачей кислорода в непрерывном процессе с получением полупродукта;

2) теплота от последующего горения выделяющихся восстановительных газов должна быть эффективно возвращена в ванну, а технологические газы утилизируются для предварительного подогрева и восстановления руды.

В основе японской программы DIOS:

1) использование кипящего слоя для предварительного восстановления железорудной мелочи;

2) плавление и восстановление в агрегате с получением чугуна из предварительно восстановленной железорудной мелочи;

3) реформирование отходящих газов путем добавки угольной мелочи.

Программа исследований в этом направлении имеется и в России.

К настоящему времени наиболее известны два инженерных решения, доведенные до промышленного использования. Первое решение реализовано на заводе фирмы Искор в Претории (ЮАР) компанией Фест Альпине (VOEST—ALPINE). Разработчики назвали процесс COREX (англ. Coal—Reduction—Experience). Существо процесса Корекс видно из рис. 69. В восстановительную шахту 14 загружают кусковую руду (или агломерат,

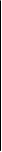

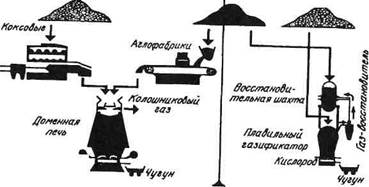

Рис. 69. Схема процесса COREX:

1 — железная руда; 2 — известь; 3 — доломит; 4 — уголь; 5 — кокс; 6 — песок; 7 — осушительное устройство; 8 — грохочение; 9 — дробилка; 10 — колошниковый газ; 11 — отходящие газы; 12 — скруббер колошникового газа; 13 — система подачи угля; 14 — восстановительная шахта; 15 — восстановительный газ; 16 — циклон горячей пыли; 17 — скруббер охлаждающего газа; 18 — охлаждающий газ; 19 — Продукты газификации; 20 — плавильный агрегат-газификатор; 21 — кислород; 22 — выпуск металла и шлака

или окатыши, или смесь этих компонентов). Проходя навстречу току восстановительного газа, материал восстанавливается до губчатого железа (до 90% Fe). Затем губчатое железо шнековым транспортером подается в плавильную гази-фикационную камеру, где осуществляется окончательное восстановление, плавление и нагрев расплава. Выпуск чугуна и шлака — так же, как и в обычной доменной печи. Средний состав получаемого (в 1993 г.) чугуна, %: 4,24 С; 0,6 Si; 0,33 S; 0,16 P; температура 1493 °С; выход шлака ~ 0,45 кг/т; расход (на 1 т чугуна): железная руда 1497 кг; уголь 1183 кг; флюсы 424 кг; кислород 588 м3.

Восстановительный газ образуется в плавильно-газификационной камере, где газифицируется уголь (газифицирующий агент — кислород). Благодаря высокой Температуре под куполом плавильной камеры-газификатора (выше 1000 °С) высшие углеводороды, выделяющиеся из угля, моментально разлагаются на оксид углерода и водород. Таким образом, в камере не образуются такие нежелательные побочные продукты, как смолы, фенолы и т.п.

окатышей в качестве легирующей присадки при получении стали в электропечах.

окатышей в качестве легирующей присадки при получении стали в электропечах.

§ 3. ПРОЦЕССЫ ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ (ПЖВ)

В течение последних 10 лет особое внимание уделяется поискам оптимальных инженерных решений организации восстановления железа из руд в жидкой фазе. В ряде промышленно развитых стран действуют государственные программы исследовательских работ для решения этой проблемы. Такие программы составлены Департаментом энергетики США (ДОЕ) и Американским институтом чугуна и стали (AISI), в Японии ведутся работы по программе "Прямой процесс плавления-восстановления железной руды (DIOS)".

В первой программе разрабатывается следующая концепция процесса:

1) процесс основывается на плавке в ванне железорудных окатышей и мелкой железной руды вместе с углем, с подачей кислорода в непрерывном процессе с получением полупродукта;

2) теплота от последующего горения выделяющихся восстановительных газов должна быть эффективно возвращена в ванну, а технологические газы утилизируются для предварительного подогрева и восстановления руды.

В основе японской программы DIOS:

1) использование кипящего слоя для предварительного восстановления железорудной мелочи;

2) плавление и восстановление в агрегате с получением чугуна из предварительно восстановленной железорудной мелочи;

3) реформирование отходящих газов путем добавки угольной мелочи.

Программа исследований в этом направлении имеется и в России.

К настоящему времени наиболее известны два инженерных решения, доведенные до промышленного использования. Первое решение реализовано на заводе фирмы Искор в Претории (ЮАР) компанией Фест Альпине (VOEST—ALPINE). Разработчики назвали процесс COREX (англ. Coal—Reduction—Experience). Существо процесса Корекс видно из рис. 69. В восстановительную шахту 14 загружают кусковую руду (или агломерат,

Рис. 69. Схема процесса COREX:

1 — железная руда; 2 — известь; 3 — доломит; 4 — уголь; 5 — кокс; 6 — песок; 7 — осушительное устройство; 8 — грохочение; 9 — дробилка; 10 — колошниковый газ; 11 — отходящие газы; 12 — скруббер колошникового газа; 13 — система подачи угля; 14 — восстановительная шахта; 15 — восстановительный газ; 16 — циклон горячей пыли; 17 — скруббер охлаждающего газа; 18 — охлаждающий газ; 19 — Продукты газификации; 20 — плавильный агрегат-газификатор; 21 — кислород; 22 — выпуск металла и шлака

или окатыши, или смесь этих компонентов). Проходя навстречу току восстановительного газа, материал восстанавливается до губчатого железа (до 90 % Fe). Затем губчатое железо шнековым транспортером подается в плавильную гази-фикационную камеру, где осуществляется окончательное восстановление, плавление и нагрев расплава. Выпуск чугуна и шлака — так же, как и в обычной доменной печи. Средний состав получаемого (в 1993 г.) чугуна, %: 4,24 С; 0,6 Si; 0,33 S; 0,16 Р; температура 1493 °С; выход шлака ~ 0,45 кг/т; расход (на 1 т чугуна): железная руда 1497 кг; уголь 1183 кг; флюсы 424 кг; кислород 588 м3.

Восстановительный газ образуется в плавильно-газификационной камере, где газифицируется уголь (газифицирующий агент — кислород). Благодаря высокой температуре под куполом плавильной камеры-газификатора (выше 1000 °С) высшие углеводороды, выделяющиеся из угля, моментально разлагаются на оксид углерода и водород. Таким образом, в камере не образуются такие нежелательные побочные продукты, как смолы, фенолы и т.п.

Газ, образующийся в газификационной камере, состоит из СО и Н2, а также содержит угольную пыль и частицы железа. Мелкая пыль, в основном, улавливается в циклоне горячей пыли 16 и возвращается в газификатор. Специальная кислородная горелка дожигает углерод в пыли до СО, а также расплавляет золу и другие элементы в пыли. Газы, выходящие из циклона 16, подаются в восстановительную камеру-шахту 14. Здесь происходит восстановительный процесс одновременно с десульфурацией газа. С учетом добавления охлаждающего газа 18 температура восстановительного газа 75 находится в оптимальном интервале 800—850 °С. Газ, выходящий из восстановительной шахты, очищается и охлаждается в скруббере 12 и затем его можно использовать или для производства электроэнергии, или на химических производствах, или на расположенных рядом агрегатах твердофазного восстановления железа; последний вариант— предпочтительней. Комбинирование процесса Корекс с прямым восстановлением позволяет получить экономичный качественный продукт.

Газ, образующийся в газификационной камере, состоит из СО и Н2, а также содержит угольную пыль и частицы железа. Мелкая пыль, в основном, улавливается в циклоне горячей пыли 16 и возвращается в газификатор. Специальная кислородная горелка дожигает углерод в пыли до СО, а также расплавляет золу и другие элементы в пыли. Газы, выходящие из циклона 16, подаются в восстановительную камеру-шахту 14. Здесь происходит восстановительный процесс одновременно с десульфурацией газа. С учетом добавления охлаждающего газа 18 температура восстановительного газа 75 находится в оптимальном интервале 800—850 °С. Газ, выходящий из восстановительной шахты, очищается и охлаждается в скруббере 12 и затем его можно использовать или для производства электроэнергии, или на химических производствах, или на расположенных рядом агрегатах твердофазного восстановления железа; последний вариант— предпочтительней. Комбинирование процесса Корекс с прямым восстановлением позволяет получить экономичный качественный продукт.

На рис. 70 представлена схема печи ПЖВ другого типа — конструкции МИСиС, установленной на НЛМК. Восстановительная плавка происходит в жидкой шлаковой ванне, продуваемой кислородсодержащим дутьем. Источником тепла в процессе служит энергетический уголь, он же является восстановителем. Главной особенностью процесса является одно-стадийность получения чугуна. Она обеспечивается за счет использования принципа дожигания выделяющихся из ванны восстановительных газов в одношлаковом пространстве агрегата через ряд специальных фурм. При этом происходит возвращение большей части тепла от дожигания обратно в шлаковую ванну для обеспечения протекания реакций восстановления. Физическое тепло отходящих из агрегата газов используется в котле-утилизаторе конвертерного типа, и далее охлажденные газы направляются на газоочистку.

В процессе обеспечиваются условия десульфурации, так как до 90 % всей серы шихты уносится отходящими газами в виде S02; SOj-, CS; CS2; COS. Шлак в этих условиях, поглощая не более 10% S шихты, обеспечивает выплавку кондиционного по сере чугуна. При основности шлака CaO/Si02» 1,0

*

По предложению авторов процесса для международного наименования в коммерческих целях процессу присвоен товарный знак — процесс ROMELT — Ромелт (Российская плавка).

а 3 S 8 Я * S f ■*■ ■$ S tl

Р-l Металл ШШ Спокойный шла к Щ.'Э барботируетй и/лак

Рис. 70. Схема установки ROMELT, продольный (а) и поперечный (б) разрезы: / — барботируемый слой шлака; 2 — металлический сифон (отстойник); 3 — шлаковый сифон (отстойник); 4 — горн с подиной; 5 — переток; 6 — загрузочная воронка; 7 — дымоотводящий патрубок; 8 — фурмы нижнего ряда (барботажные); 9 — фурмы верхнего ряда (для дожигания); 10 — слой спокойного шлака; 12 — водоохлаждаемые кессоны

в нем содержится ~ 2,2 % Fe. Наличие в шлаке заметного содержания оксидов железа обеспечивает удаление до 40 % Р шихты. Содержание кремния и марганца в получаемом чугуне - до 0,10 %. Преимуществом процесса является возможность использования необогащенных железных руд и дешевых энергетических углей (такие угли в 2-3 раза дешевле коксующихся). Отсутствие операций обогащения железной руды, агломерации, производства окатышей сокращает потери железа (по расчетам на 15—29%).

Самостоятельным направлением процесса жидкофазного восстановления является комплексная переработка железосодержащих материалов с примесями ценных компонентов (цинка, свинца, ванадия, титана, благородных металлов). Например, успешно перерабатывались железосодержащие шлаки цинкового производства с получением чугуна и улавливанием цинка, шламы ванадиевого производства с получением чугуна и извлечением из него ванадия; большой интерес представляет проблема переработки шламов глиноземного производства с получением чугуна и алюминиевого сырья и т.д.

В России разработки по процессу жидкофазного восстановления ведутся в соответствии с государственной научно-технической программой "Ресурсосбережение и экологически чистые процессы в горно-металлургическом производстве".

|

|

| I |

| Доменный процесс |

| Процесс Корекс |

| Коксующийсяугол |

| Желгмая руда |

| Обычные ч сорта усяя |

| оЪтареи |

| Горячее fy/пле |

§ 4. РЕШЕНИЕ ПРОБЛЕМ ОХРАНЫ ПРИРОДЫ И ОХРАНЫ ТРУДА

Около трех тысяч лет назад возник самый древний способ получения железа — сыродутный процесс. Этот процесс сменили другие, более экономичные, более производительные, но связанные с необходимостью иметь промежуточный этап — получение чугуна. Однако идея создания рентабельного процесса получения железа непосредственно из руд другими более совершенными по сравнению с сыродутными способами не умерла.

Всплеск интереса к реализации этой идеи относится к 1931-1934 гг., когда на крупповских заводах в Германии был осуществлен в промышленных масштабах процесс, названный Krupp—Rennverfahren, "крупповский сыродутный процесс" (рис. 66, в). Процесс осуществлялся во вращающихся наклонных футерованных трубчатых печах, в которые с одной стороны загружали угольную или коксовую мелочь, железную руду, колошниковую пыль и т.д., а с другой стороны (там, где выдавалась готовая крица) были установлены горелки (с сжиганием топливоугольной пыли). Температура в зоне образования крицы достигала 1250-1350 °С. Таких установок в мире в предвоенные и годы второй мировой войны работало несколько десятков.

Практика показала, что низкая производительность и экономичность этих установок и производственные затруднения из-за случаев размягчения кусков крицы, слипания и налипания на стенки агрегата делает их эксплуатацию нерентабельной.

Кроме установок такого типа определенное распространение получили установки по методу Виберга и завода Хага-нес (Швеция) и некоторые другие.

Все эти способы получили ограниченное распространение. И вот теперь многие фирмы и институты ряда стран ведут интенсивные изыскания в этом направлении. В чем дело? Почему?

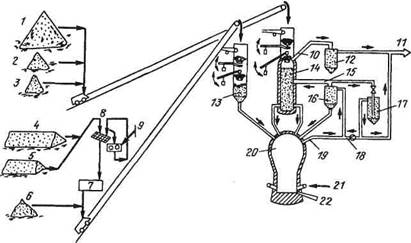

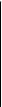

1. Возможность получения железа непосредственно из руд меняет в корне всю технологическую цепочку современной металлургии. На рис. 71 схематично показано сравнение обычной технологии получения чугуна и технологии по методу Корекс. При работе агрегата Корекс (или ROMELT, или другого подобного) нет необходимости сооружать коксовые

Рис. 71. Сравнение процессов доменного и COREX

батареи и агломерационные фабрики, нет необходимости затрат на поиски коксующихся углей и получение кокса.

2. Коксохимические предприятия и агломерационные фабрики дают наибольшее количество выборосов газов и пыли в атмосферу, потребляют значительные массы воды и занимают большие площади земельных угодий, в экологическом плане — это наиболее неблагополучные отрасли металлургического производства. Условия труда работающих на коксохимическом и агломерационном производствах наиболее тяжелые и вредные в черной металлургии.

3. Рациональная технология прямого получения железа позволит эффективно использовать полезные компоненты в природно-легированных рудах.

4. Рациональная технология получения железа непосредственно из руд позволяет решать очень серьезную проблему организации производства чистых от примесей цветных металлов марок стали. В необходимых случаях наличие чистых шихтовых материалов позволяет "разбавлять" состоящую из металлолома "грязную" (по примесям цветных металлов) шихту.

5. Агрегаты жидкофазного восстановления (в частности, типа ROMELT) позвляют эффективно перерабатывать шлаки, шламы и другие отходы, содержащие ценные компоненты.

Сегодня еще трудно предугадать результаты ведущихся во многих странах исследований.

Сегодня еще трудно предугадать результаты ведущихся во многих странах исследований.

В технологии доменного производства тоже произошли большие перемены: вдувание больших количеств (до 250 кг/т чугуна) пылевидного угля в доменную печь позволяет сократить расход кокса до уровня 300 кг/т; использование обогащенного кислородом (до 60-98%) дутья позволяет отказаться от кауперов, исключив их отрицательное воздействие на окружающую среду, понизить содержание азота в чугуне и повысить теплотворную способность колошникового газа; вдувание горячего высококалорийного колошникового газа (после его очистки от С02) а распар доменной печи позволит еще более повысить показатели ее работы.

Возможен и такой вариант: сосуществование доменного производства и способов прямого получения железа в зависимости от конкретных условий в данной стране или регионе.

Часть и.ПРОИЗВОДСТВО СТАЛИ

Date: 2015-11-13; view: 451; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |