Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Алгоритм расчета

|

|

Рассчитаем приведенную производительность оборудования (поскольку производительность разных агрегатов неодинакова) и выразим ее в килограммах готовой продукции в час работы линии. Приведенная производительность:

а) автомукомера: 360 х 1,44 = 518;

б) тестомесильной машины ТМН-70: 416х [(100 — (0,53 + 0,92 + 9))/100] = 416х 0,8955 = 373;

в) тестомесильной машины ТМ-108: 416 х (100 —(0,92 + 9)/ 100 = 416-0,9008 = 375;

г) делительно-посадочного агрегата: 420 х (100 — 9)/100) = = 420-0,91 = 382;

д) печи: 375 х 100/100 = 375.

Полученные и исходные данные сведены в табл. 2.

Таблица 2 – Исходные и расчетные данные

| Оборудование | Производительность, кг/ч | Коэффициент перевода | |

| техническая | по готовой продукции | ||

| Автомукомер | 1,44 | ||

| Тестомесильная машина ТМН-70 | 0,8955 | ||

| Тестомесильная машина ТМ-108 | 0,9008 | ||

| Делительно-посадочный агрегат ДПА | 0,91 | ||

| Печь ФТЛ-2 | 1,00 |

Ведущее оборудование поточной линии — печь ФТЛ-2. Производственное задание не может быть больше 375 кг/ч и будет одинаковым для всех рабочих мест потока. Ритм поточной линии также будет единым для всех рабочих мест, так как рассчитан на одно и то же задание в единицах измерения производительности.

Продолжительность обработки единицы предмета труда (1 т) на каждой операции (мин):

а) t1 = 60/0,518 = 115,8;

б) t2 = 60/0,373 = 160,8;

в) t3 = 60/0,375 = 160,0;

г) t4 = 60/0,382 = 157,1;

д) t5 = 60/0,375 = 160*.

Уровень (коэффициент) загрузки оборудования:

а) К1 = 115,8/160 = 0,72;

б) К2 = 160,8/160 = 1,0;

в) К3 = 160,0/160 = 1,0;

г) К4 = 157,1/160 = 0,98;

д) К5 = 160/160 = 1,0.

Из полученных данных можно сделать вывод, что наименее загруженной машиной является автомукомер. По другим агрегатам коэффициент загрузки приблизительно одинаков.

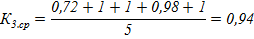

Средний коэффициент загрузки машин поточной линии:

где m— количество видов оборудования

Коэффициент прерывности работы поточной линии:

где R —затраты времени на операциях, являющихся ограничением, мин.

В данном примере коэффициент прерывности показывает, что отклонения продолжительности обработки предмета труда на каждой операции от ритма работы поточной линии равны 5,8 %, т. е. незначительны. Отклонения вызваны неполной загрузкой 1-й и 4-й машин. Как видно из приведенных расчетов, данная поточная линия работает в едином режиме, оборудование в среднем загружено, практически полностью, отклонения от ритма потока и согласованности оборудования по производительности составляют небольшую величину.

Иначе организуется работа поточной линии при выпуске нескольких сортов хлеба в смену (или сутки) с использованием одной и той же печи. Рассмотрим это на примере.

Поточная линия оборудована хлебопекарной печью БН-25. Вырабатывается пять сортов хлебобулочных изделий, суточная потребность в которых составляет 8000 кг, в том числе: батон массой 0,4 кг-2125 кг (27%); массой 0,3- 1837 (23 %); 0,15-1582 (20 %); 0,2 - 1199 (15 %); 0,2 кг - 1230 кг (15 %).

Нормативные данные по производительности поточной линии представлены в табл. 9.3.

Таблица 9.3. Нормативные данные по производительности поточной линии

| № п/п | Показатель | Единица измере-ния | Ассортимент вырабатываемых батонов | ||||

| 0,4 кг | 0,3 кг | 0,15 кг | 0,2 кг | 0,2 кг | |||

| 1. | Сорт муки | - | I | Высший | I | Высший | Высший |

| 2. | Загрузка дежи мукой | кг | |||||

| 3. | Вместимость дежи | л | |||||

| 4. | Продолжительность замеса одной дежи опары или теста | мин | 6-8 | 6-8 | 6-8 | 6-8 | 6-8 |

| 5. | Продолжительность брожения опары | мин | Безопа-рный способ | ||||

| 6. | Продолжительность брожения теста | мин | |||||

| 7. | Продолжительность разделки теста из одной дежи | мин | |||||

| 8. | Продолжительность расстойки | мин | |||||

| 9. | Продолжительность выпечки | мин | |||||

| 10. | Температура выпечки | 0С | |||||

| 11. | Продолжительность загрузки пода тестовыми заготовками из одной дежи теста | мин | |||||

| 12. | Выход готовых изделий из одной дежи | мин | |||||

| 13. | Загрузка всего пода печи | шт. | |||||

| 14. | Загрузка всего пода печи | кг | |||||

| 15. | Техническая норма производства | кг/ч |

Date: 2015-10-21; view: 1051; Нарушение авторских прав